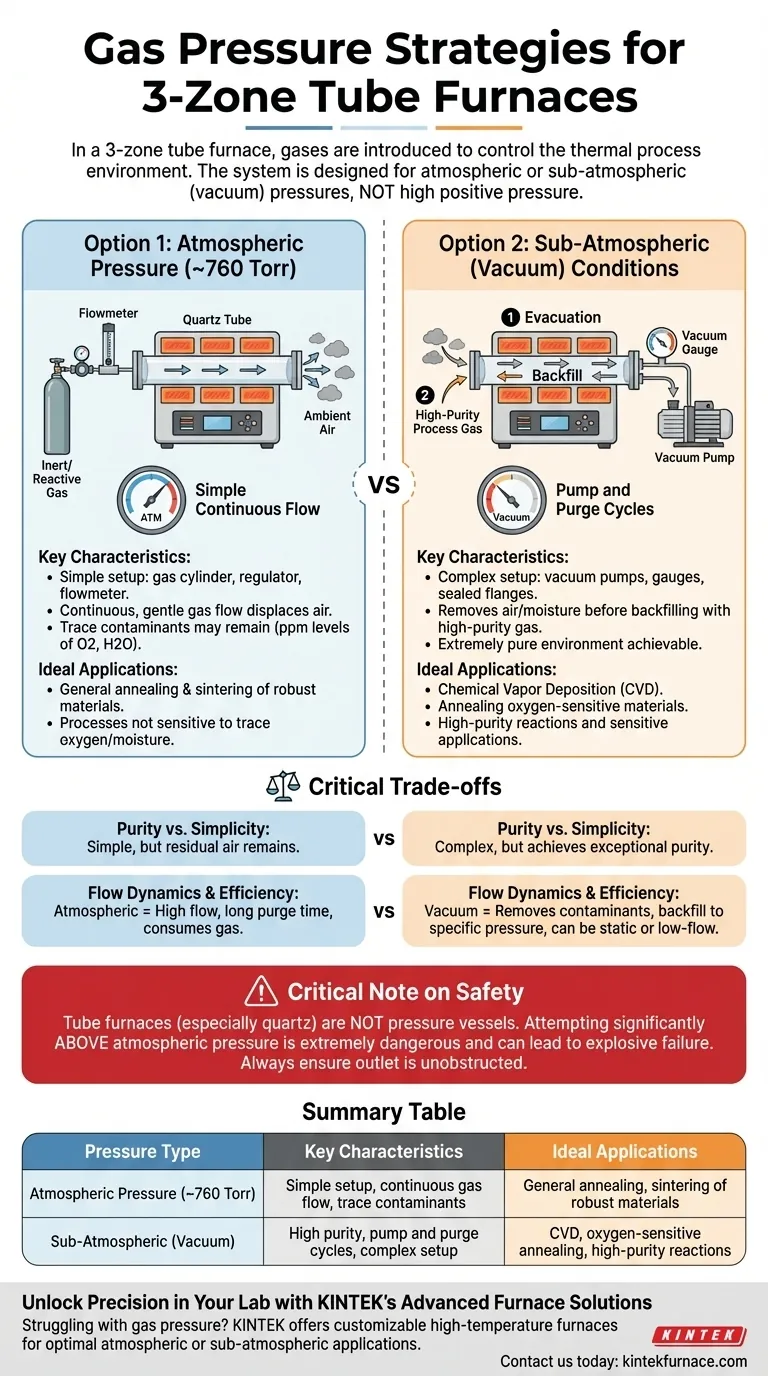

In einem 3-Zonen-Rohrofen können Gase entweder bei atmosphärischem Druck oder bei unteratmosphärischem (Vakuum-)Druck in das Prozessrohr eingebracht werden. Das System ist darauf ausgelegt, einen thermischen Prozess innerhalb einer bestimmten gasförmigen Umgebung zu steuern, nicht jedoch, hohen Druck zu enthalten.

Die Wahl zwischen atmosphärischem und unteratmosphärischem Druck ist keine Einschränkung des Ofens selbst, sondern eine kritische Entscheidung zur Prozesskontrolle. Ihr Hauptziel bestimmt die Druckstrategie: atmosphärischer Druck bietet Einfachheit, während unteratmosphärische Bedingungen ein höheres Maß an Reinheit und Umweltkontrolle bieten.

Die Rolle des Drucks in Ihrem Prozess

Der Druck im Inneren des Rohrofens definiert direkt die chemische Umgebung für Ihre Probe. Er bestimmt die Reinheit der Atmosphäre, die Konzentration der reaktiven Gase und die Effizienz bei der Entfernung unerwünschter Verunreinigungen.

Option 1: Atmosphärischer Druck

Der Betrieb bei atmosphärischem Druck (ungefähr 760 Torr oder 1 atm) ist die einfachste Methode, um eine kontrollierte Umgebung zu schaffen.

Dabei wird ein inertes oder reaktives Gas durch das Rohr geleitet, um die Umgebungsluft zu verdrängen. Ein kontinuierlicher, leichter Gasfluss wird während des gesamten Prozesses aufrechterhalten, um zu verhindern, dass Luft in das System zurückdiffundiert.

Diese Methode eignet sich für Prozesse, die nicht kritisch empfindlich auf Spuren von Sauerstoff oder Feuchtigkeit reagieren, wie z.B. allgemeines Glühen oder Sintern robuster Materialien.

Option 2: Unteratmosphärische (Vakuum-)Bedingungen

Der Betrieb bei unteratmosphärischen Drücken erfordert ein Vakuumsystem, um zunächst die Luft und Feuchtigkeit aus dem Prozessrohr zu evakuieren.

Sobald ein gewünschtes Vakuumniveau erreicht ist, wird das Rohr mit dem hochreinen Prozessgas rückgefüllt. Dieser „Pump- und Spülzyklus“ kann mehrfach wiederholt werden, um eine extrem reine Umgebung zu erreichen, die weit über das hinausgeht, was allein mit atmosphärischer Spülung möglich ist.

Dieser Ansatz ist unerlässlich für empfindliche Anwendungen wie die chemische Gasphasenabscheidung (CVD), das Glühen von sauerstoffempfindlichen Materialien oder jeden Prozess, bei dem atmosphärische Verunreinigungen die Ergebnisse beeinträchtigen könnten.

Die kritischen Kompromisse verstehen

Die Wahl einer Druckstrategie beinhaltet das Abwägen von Prozessanforderungen mit betrieblicher Komplexität und Sicherheit. Der häufigste Fehler besteht darin, nicht zu erkennen, dass diese Öfen nicht für Überdruck ausgelegt sind.

Reinheit vs. Einfachheit

Eine atmosphärische Spülung ist einfach und erfordert lediglich eine Gasflasche, einen Regler und ein Durchflussmessgerät. Es ist jedoch nahezu unmöglich, alle Restluft zu entfernen, sodass Sauerstoff- und Wasserdampfkonzentrationen im ppm-Bereich zurückbleiben.

Ein unteratmosphärisches Abpump- und Rückfüllverfahren ist komplexer und erfordert Vakuumpumpen, Messgeräte und abgedichtete Flansche. Der Vorteil ist eine außergewöhnlich reine Umgebung, die für Hochleistungsmaterialien und empfindliche chemische Reaktionen entscheidend ist.

Strömungsdynamik und Effizienz

Bei atmosphärischem Druck verlassen Sie sich auf eine hohe Durchflussrate und eine lange Spülzeit, um die Umgebungsluft zu verdrängen, was eine erhebliche Menge an teurem Gas verbrauchen kann.

Unter Vakuum entfernen Sie zuerst physikalisch Verunreinigungen. Dies ermöglicht es Ihnen, mit Ihrem Prozessgas auf einen bestimmten, oft niedrigen Druck zurückzufüllen, wodurch eine kontrollierte, statische Umgebung oder eine Umgebung mit geringem Durchfluss geschaffen wird, was für bestimmte Reaktionen effizienter sein kann.

Ein kritischer Sicherheitshinweis

Rohröfen, insbesondere solche mit Quarzrohren, sind keine Druckbehälter. Der Versuch, Gas bei Drücken deutlich über dem atmosphärischen Druck einzuleiten, ist äußerst gefährlich und kann zum explosiven Versagen des Rohrs führen. Stellen Sie immer sicher, dass Ihr Auslass ungehindert ist, um einen versehentlichen Druckaufbau zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Gaseinleitungsstrategie basierend auf den spezifischen Anforderungen Ihres Experiments.

- Wenn Ihr Hauptaugenmerk auf einer einfachen inerten Umgebung für einen robusten Prozess liegt: Verwenden Sie eine kontinuierliche, geringe Spülung mit Inertgas bei atmosphärischem Druck.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für ein empfindliches Material oder eine empfindliche Reaktion liegt: Verwenden Sie eine Vakuumpumpe, um das Rohr zu evakuieren, bevor Sie es mit hochreinem Gas auf den gewünschten unteratmosphärischen oder atmosphärischen Druck zurückfüllen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Feuchtigkeit oder flüchtigen Nebenprodukten während eines Prozesses liegt: Arbeiten Sie unter leichtem Vakuum oder einem Niederdruckfluss, um Verunreinigungen aktiv von Ihrer Probe wegzuziehen.

Indem Sie die Druckbedingungen an Ihre Material- und Prozessziele anpassen, erhalten Sie eine präzise Kontrolle über Ihr experimentelles Ergebnis.

Zusammenfassungstabelle:

| Druckart | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Atmosphärischer Druck (~760 Torr) | Einfacher Aufbau, kontinuierlicher Gasfluss, kann Spuren von Verunreinigungen enthalten | Allgemeines Glühen, Sintern robuster Materialien |

| Unteratmosphärisch (Vakuum) | Hohe Reinheit, Pump- und Spülzyklen, komplexer Aufbau | CVD, sauerstoffempfindliches Glühen, hochreine Reaktionen |

Erzielen Sie Präzision in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK

Haben Sie Schwierigkeiten, den richtigen Gasdruck für Ihre thermischen Prozesse zu erreichen? KINTEK ist spezialisiert auf Hochtemperaturöfen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme verfügen über umfassende Anpassungsmöglichkeiten, um eine optimale Leistung für atmosphärische oder unteratmosphärische Anwendungen zu gewährleisten. Egal, ob Sie empfindliche Materialien verarbeiten oder eine robuste Prozesskontrolle benötigen, wir liefern zuverlässige, sichere und effiziente Lösungen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unser Fachwissen Ihre experimentellen Ergebnisse verbessern und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern