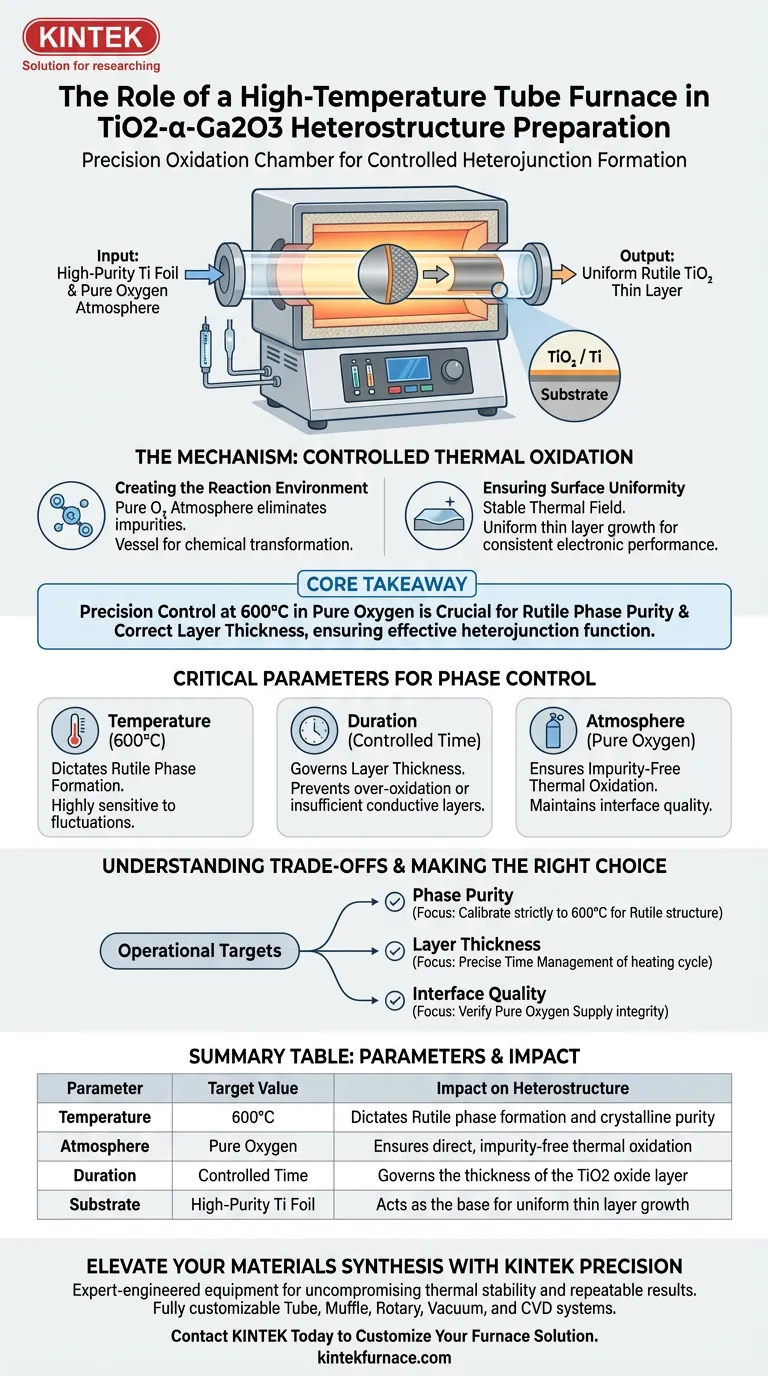

Bei der Herstellung von TiO2-alpha-Ga2O3-Heterostrukturen dient der Hochtemperatur-Röhrenofen als Präzisionsoxidationskammer. Seine Hauptfunktion besteht darin, die kontrollierte thermische Oxidation von hochreinem Titanfolie in einer reinen Sauerstoffatmosphäre zu ermöglichen. Dieser Prozess wandelt die Oberfläche der Folie in eine gleichmäßige Titandioxid (TiO2)-Dünnschicht um, die für die Bildung der Heteroübergang unerlässlich ist.

Kernbotschaft Der Röhrenofen bietet die erforderliche Stabilität, um eine konstante Temperatur von 600 °C in einer reinen Sauerstoffumgebung aufrechtzuerhalten. Diese präzise Kontrolle ist entscheidend für das Wachstum einer TiO2-Schicht mit der richtigen Kristallphase (Rutil) und Dicke, wodurch sichergestellt wird, dass das Material effektiv sowohl als Komponente des Heteroübergangs als auch als leitfähige Schicht fungiert.

Der Mechanismus: Kontrollierte thermische Oxidation

Schaffung der Reaktionsumgebung

Der Ofen fungiert eher als Gefäß für chemische Umwandlungen als für einfaches Erhitzen. Durch die Einführung einer reinen Sauerstoffatmosphäre ermöglicht der Ofen die direkte Oxidation von hochreinem Titanfolie. Dies eliminiert Umweltschadstoffe, die die Qualität der Grenzfläche beeinträchtigen könnten.

Gewährleistung der Oberflächengleichmäßigkeit

Die Stabilität des Wärmefeldes innerhalb der Röhre ermöglicht ein gleichmäßiges Wachstum der TiO2-Schicht über das Titanträgermaterial. Eine gleichmäßige Dünnschicht ist entscheidend für eine konsistente elektronische Leistung über die gesamte Heterostruktur.

Kritische Parameter für die Phasenkontrolle

Die Rolle der Temperatur

Temperatur ist nicht nur ein Katalysator, sondern bestimmt die Endphase des Materials. Der Prozess erfordert typischerweise eine präzise Einstellung von 600 Grad Celsius. Die Aufrechterhaltung dieser spezifischen Temperatur ist notwendig, um die Rutilphase von TiO2 zu erreichen, die für diese spezielle Heterostrukturanwendung bevorzugt wird.

Der Einfluss der Dauer

Neben der Temperatur bestimmt die Verweildauer in der Hochtemperaturzone die physikalischen Eigenschaften der Schicht. Eine präzise Zeitkontrolle steuert die Dicke der Oxidschicht. Wenn die Schicht zu dick oder zu dünn ist, kann sie möglicherweise nicht als effektive leitfähige Schicht für nachfolgende Leistungstests dienen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Schwankungen

Obwohl der Röhrenofen Stabilität bietet, ist der Prozess sehr empfindlich gegenüber Abweichungen. Eine Schwankung des Temperaturgradienten oder der Sauerstoffreinheit kann zu gemischten Phasen (z. B. unerwünschte Anatasbildung) oder ungleichmäßigem Oxidwachstum führen, was die Qualität des Heteroübergangs drastisch reduziert.

Prozessisolation

Im Gegensatz zu Vakuumglühöfen, die zur Reinigung von Grenzflächen in anderen 2D-Materialien verwendet werden, ist dieser Prozess additiv (Oxidation). Folglich muss eine strenge Kontrolle aufrechterhalten werden, um eine Überoxidation zu verhindern, die zu viel von der darunter liegenden Titanfolie verbrauchen oder eine spröde Grenzfläche erzeugen könnte.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung von TiO2-alpha-Ga2O3-Heterostrukturen zu optimieren, konzentrieren Sie sich auf diese spezifischen operativen Ziele:

- Wenn Ihr Hauptaugenmerk auf Phasensreinheit liegt: Stellen Sie sicher, dass der Ofen streng auf 600 °C kalibriert ist, da Abweichungen die Kristallstruktur von der gewünschten Rutilphase abweichen lassen.

- Wenn Ihr Hauptaugenmerk auf Schichtdicke liegt: Priorisieren Sie ein präzises Zeitmanagement des Heizzyklus, um die Oxidationstiefe auf der Titanfolie zu steuern.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenqualität liegt: Überprüfen Sie die Integrität der reinen Sauerstoffversorgung, um zu verhindern, dass Verunreinigungen die gleichmäßige Bildung der TiO2-Schicht beeinträchtigen.

Der Erfolg dieser Synthese beruht nicht nur auf hoher Hitze, sondern auf der präzisen Stabilität der thermischen und chemischen Umgebung.

Zusammenfassungstabelle:

| Parameter | Zielwert | Auswirkung auf Heterostruktur |

|---|---|---|

| Temperatur | 600°C | Bestimmt die Rutilphasenbildung und kristalline Reinheit |

| Atmosphäre | Reiner Sauerstoff | Gewährleistet direkte, schadstofffreie thermische Oxidation |

| Dauer | Kontrollierte Zeit | Steuert die Dicke der TiO2-Oxidschicht |

| Substrat | Hochreine Ti-Folie | Dient als Basis für gleichmäßiges Dünnschichtwachstum |

Verbessern Sie Ihre Material-Synthese mit KINTEK Präzision

Das Erreichen der perfekten Rutilphase und Schichtgleichmäßigkeit in TiO2-alpha-Ga2O3-Heterostrukturen erfordert die kompromisslose thermische Stabilität, die nur von Experten entwickelte Ausrüstung bieten kann. Mit branchenführender F&E und Fertigung bietet KINTEK eine umfassende Palette von Röhren-, Muffel-, Rotations-, Vakuum- und CVD-Systemen an.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen und präzise Phasenkontrolle und wiederholbare Ergebnisse für Ihre anspruchsvollsten Anwendungen zu gewährleisten. Arbeiten Sie mit uns zusammen, um erstklassige Präzision in Ihr Labor zu bringen.

Kontaktieren Sie KINTEK noch heute, um Ihre Ofenlösung anzupassen

Visuelle Anleitung

Referenzen

- Wenxing Zhang, Wanjun Li. A Facile Synthesis of TiO2–α-Ga2O3-Based Self-Powered Broad-Band UVC/UVA Photodetector and Optical Communication Study. DOI: 10.3390/ma17164103

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie trägt ein Rohrofen zur Materialwissenschafts- und Ingenieurforschung bei? Präzision in der Materialsynthese freisetzen

- Was sind die Hauptunterschiede zwischen Rohröfen? Wählen Sie den richtigen für die Bedürfnisse Ihres Labors

- Was ist die Hauptfunktion eines Hochtemperatur-Röhrenofens bei der Herstellung von h-BN? Erzielung einer sauberen Oberflächenaktivierung

- Wie wird die Wärme in einem Mehrgradienten-Versuchsrohrofen auf die Probe übertragen?Optimieren Sie Ihre thermischen Prozesse

- Was sind die verschiedenen Arten von Rohröfen und ihre spezifischen Anwendungen? Finden Sie die ideale Laborlösung für Sie

- Wie wirkt sich das Ausglühen in einem Laborrohr-Ofen auf die Qualität von In2Se3 aus? Erzielung von Phasenstabilisierung & Reinheit

- Wie beeinflusst das Rohrmaterial die Ofenleistung? Wählen Sie das richtige Material für optimale Ergebnisse