Im Grunde werden Rohröfen nach ihrer physikalischen Ausrichtung (horizontal, vertikal oder rotierend) und ihren Betriebsfunktionen, wie maximaler Temperatur und Atmosphärenkontrolle, kategorisiert. Diese Faktoren bestimmen direkt ihren Verwendungszweck: horizontale Öfen dienen als Allzweckwerkzeuge, vertikale Öfen eignen sich hervorragend für Prozesse wie die chemische Gasphasenabscheidung (CVD), und spezielle Öfen bewältigen hohe Temperaturen, Vakuum oder spezifische Materialien wie Graphit.

Der effektivste Weg, einen Rohrofen auszuwählen, besteht nicht darin, sich eine Liste von Typen zu merken, sondern darin, die Kerneigenschaften des Ofens – Ausrichtung, Temperatur und Atmosphäre – an die genauen Anforderungen Ihres wissenschaftlichen Prozesses oder Ihrer industriellen Anwendung anzupassen.

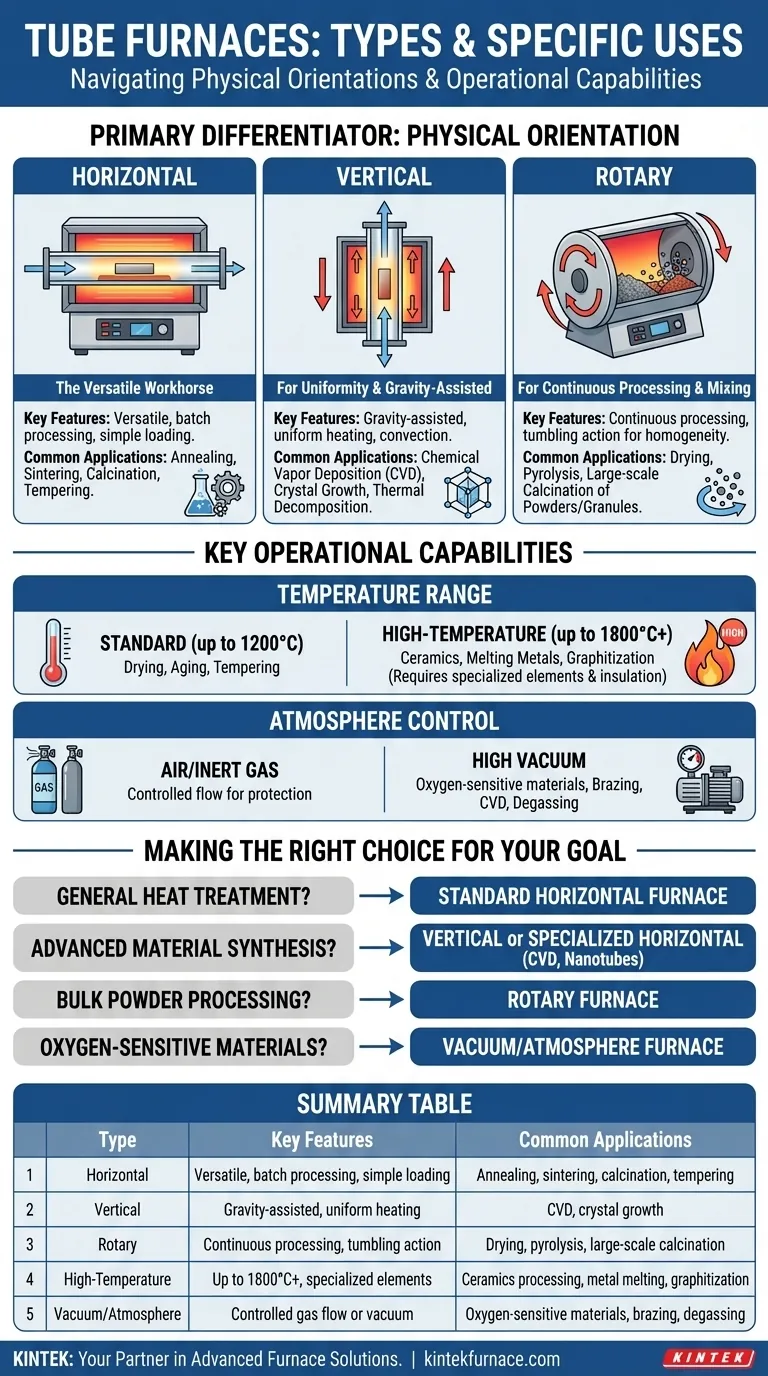

Der primäre Unterscheidungsfaktor: Physikalische Ausrichtung

Das physikalische Layout des Ofens ist die erste und grundlegendste Designentscheidung. Es bestimmt, wie Ihre Probe gehalten, erhitzt und verarbeitet wird, und macht es zum Hauptfaktor bei der Zuordnung eines Ofens zu einer Anwendung.

Horizontale Rohröfen: Das vielseitige Arbeitspferd

Horizontale Öfen sind aufgrund ihrer Einfachheit und Vielseitigkeit die häufigste Art. Die Probe wird in ein Prozessrohr eingelegt und horizontal in die beheizte Kammer geschoben.

Diese Konfiguration ist ideal für allgemeine Wärmebehandlungen wie Glühen, Sintern, Kalzinieren und Tempern, bei denen die Proben auf einer ebenen Fläche ruhen können. Sie eignen sich hervorragend für die Chargenverarbeitung einer breiten Palette von Materialien.

Vertikale Rohröfen: Für Gleichmäßigkeit und durch die Schwerkraft unterstützte Prozesse

In einem vertikalen Ofen ist das Prozessrohr aufrecht ausgerichtet. Dieses Design ermöglicht es der Schwerkraft, bestimmte Prozesse zu unterstützen, und kann die Temperaturhomogenität durch natürliche Konvektion verbessern.

Sie sind die bevorzugte Wahl für Anwendungen wie die chemische Gasphasenabscheidung (CVD), das Kristallwachstum und die thermische Zersetzung, bei denen Precursoren über ein Substrat getropft oder geleitet werden können.

Rotierende Rohröfen: Für kontinuierliche Verarbeitung und Mischen

Rotierende Rohröfen verfügen über ein Prozessrohr, das sich langsam dreht und das Material im Inneren wälzt. Dies stellt sicher, dass jedes Partikel der gleichen Hitze und Atmosphäre ausgesetzt ist.

Dies macht sie außergewöhnlich gut geeignet für die kontinuierliche Verarbeitung von Pulvern, Granulaten und anderen Schüttgütern. Häufige Anwendungen umfassen Trocknen, Pyrolyse und großtechnisches Kalzinieren, bei dem Homogenität entscheidend ist.

Wichtige Betriebsfunktionen

Über die Ausrichtung hinaus definieren die Fähigkeit des Ofens, spezifische Temperaturen zu erreichen und seine Innenatmosphäre zu kontrollieren, seinen wahren Nutzen.

Temperaturbereich: Standard vs. Hochtemperatur

Standard-Rohröfen arbeiten typischerweise bis zu 1200 °C. Sie werden für eine breite Palette von Anwendungen eingesetzt, einschließlich Trocknen, Altern und Tempern.

Hochtemperaturofen können 1500 °C, 1800 °C oder sogar höhere Temperaturen erreichen. Diese erfordern spezielle Heizelemente (wie MoSi2 oder Wolfram) und eine fortschrittliche Isolierung, was sie für die Verarbeitung von Keramiken, das Schmelzen von Metallen und die Graphitierung unerlässlich macht.

Atmosphärenkontrolle: Von Luft bis zu Hochvakuum

Die Fähigkeit, die Atmosphäre innerhalb des Prozessrohrs zu kontrollieren, ist für viele fortschrittliche Anwendungen von entscheidender Bedeutung. Öfen können für den Betrieb in Luft, mit einem kontrollierten Fluss von Inertgas (wie Argon oder Stickstoff) oder unter Vakuum ausgelegt sein.

Vakuum- und kontrollierte Atmosphärenöfen sind unverzichtbar für die Arbeit mit sauerstoffempfindlichen Materialien, um Oxidation während des Hartlötens oder Glühens zu verhindern, sowie für Prozesse wie CVD und Entgasung.

Die Abwägungen verstehen

Die Auswahl eines Rohrofens erfordert ein Gleichgewicht zwischen Leistung und praktischen Einschränkungen. Das Verständnis dieser Abwägungen ist der Schlüssel zu einer fundierten Investition.

Kosten vs. Leistungsfähigkeit

Mit höheren Temperaturanforderungen und Vakuumfähigkeiten ist ein direkter und signifikanter Kostenanstieg verbunden. Ein Hochtemperatur-Hochvakuumbrenner ist ein weitaus komplexeres und teureres Gerät als ein Standardofen mit Luftatmosphäre.

Gleichmäßigkeit vs. Durchsatz

Ein statischer horizontaler Ofen kann eine außergewöhnliche Temperaturhomogenität über eine bestimmte „Heißzone“ bieten, was ideal für präzise Forschung ist. Ein rotierender Ofen bietet einen viel höheren Durchsatz für Pulver, kann aber leichte Temperaturschwankungen aufweisen, während sich das Material wälzt.

Materialkompatibilität und das Prozessrohr

Der Ofen selbst ist nur die halbe Miete. Das Material des Prozessrohrs (z. B. Quarz, Aluminiumoxid, Siliziumkarbid) muss sorgfältig ausgewählt werden. Quarz ist kostengünstig, hat aber eine niedrigere Temperaturgrenze (~1100 °C), während für höhere Temperaturen hochreine Aluminiumoxid- oder Siliziumkarbidrohre erforderlich sind, die thermischen Schocks besser standhalten können.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich am Hauptziel Ihrer Arbeit orientieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt (Glühen, Sintern): Ein Standard-Horizontalrohrfurnace bietet die beste Balance zwischen Vielseitigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt (CVD, Nanoröhrchen): Ein vertikaler oder spezieller horizontaler Ofen mit präziser Gasfluss- und Temperaturregelung ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgutpulvern liegt (Kalzinierung): Ein rotierender Rohrofen ist die effizienteste Wahl, um eine homogene Behandlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit sauerstoffempfindlichen Materialien liegt: Ein Ofen mit Vakuumfähigkeit oder Inertgasflusskontrolle ist eine obligatorische Voraussetzung.

Indem Sie das grundlegende Design des Ofens auf die Bedürfnisse Ihrer Anwendung abstimmen, können Sie zuversichtlich das richtige Werkzeug für die jeweilige Aufgabe auswählen.

Zusammenfassungstabelle:

| Typ | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|

| Horizontal | Vielseitig, Chargenverarbeitung, einfache Beschickung | Glühen, Sintern, Kalzinieren, Tempern |

| Vertikal | Durch die Schwerkraft unterstützt, gleichmäßige Erwärmung | Chemische Gasphasenabscheidung (CVD), Kristallwachstum |

| Rotierend | Kontinuierliche Verarbeitung, Wälzbewegung | Trocknen, Pyrolyse, großtechnische Kalzinierung |

| Hochtemperatur | Bis zu 1800 °C+, spezialisierte Elemente | Keramikverarbeitung, Metallschmelzen, Graphitierung |

| Vakuum/Atmosphäre | Kontrollierter Gasfluss oder Vakuum | Sauerstoffempfindliche Materialien, Hartlöten, Entgasung |

Sie tun sich schwer bei der Auswahl des richtigen Rohrofens für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und optimale Leistung für Anwendungen wie Glühen, CVD und Pulververarbeitung zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung