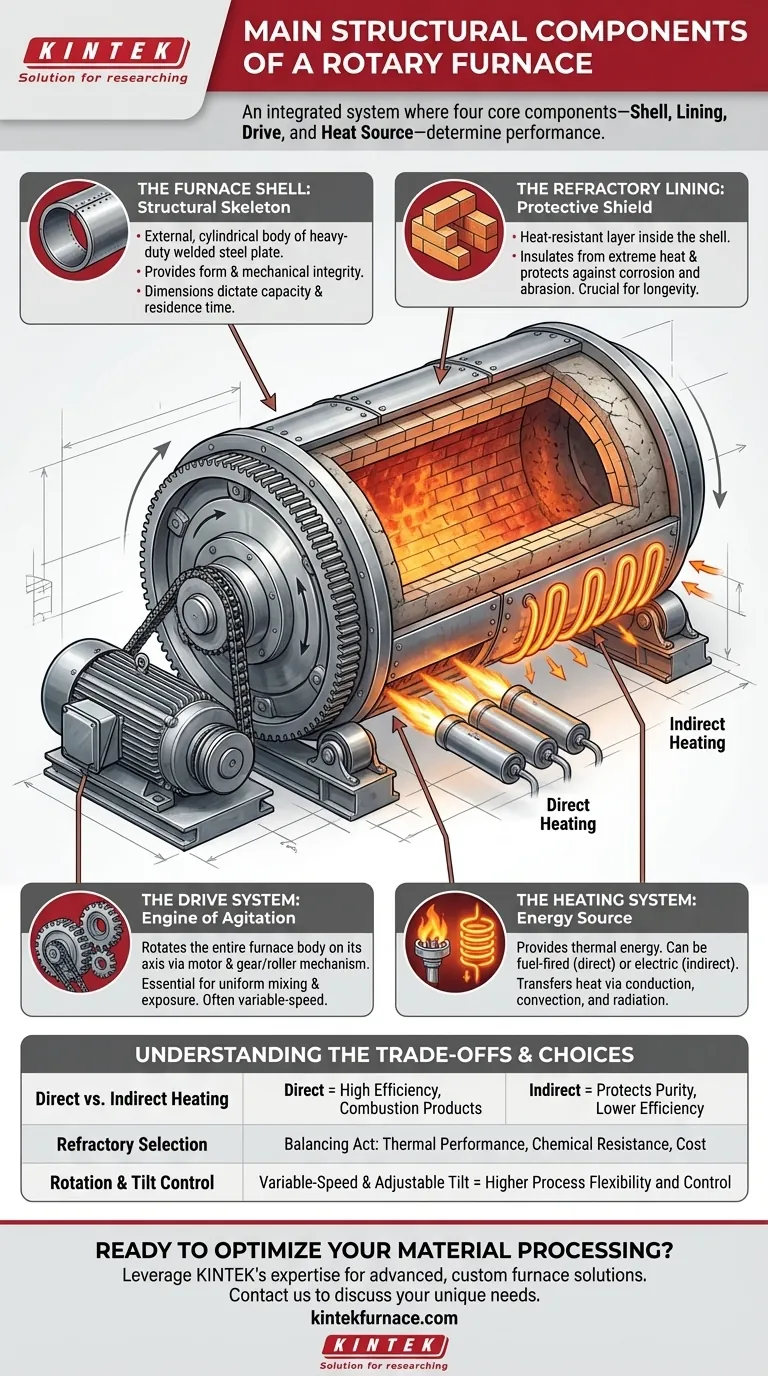

Im Kern ist ein Drehrohrofen ein integriertes System, das aus vier Hauptkomponenten besteht. Dies sind das äußere Ofengehäuse, die innere feuerfeste Auskleidung, der Antriebsmechanismus, der die Drehung ermöglicht, und das Heizsystem, das die notwendige thermische Energie liefert. Zusammen schaffen diese Elemente eine dynamische Umgebung für die kontinuierliche Hochtemperatur-Materialverarbeitung.

Ein Drehrohrofen ist nicht nur ein rotierender, beheizter Zylinder. Es ist ein sorgfältig konstruiertes System, bei dem das Design und das Zusammenspiel seiner Kernkomponenten – Gehäuse, Auskleidung, Antrieb und Wärmequelle – seine Leistung, Lebensdauer und Eignung für einen bestimmten industriellen Prozess direkt bestimmen.

Dekonstruktion des Drehrohrofens

Um einen Drehrohrofen wirklich zu verstehen, muss man jede Hauptkomponente und ihre spezifische Funktion innerhalb des Gesamtsystems betrachten. Jedes Teil löst eine spezifische technische Herausforderung.

Das Ofengehäuse: Das strukturelle Skelett

Das Ofengehäuse, oder der Körper, ist die äußere, zylindrische Struktur, die dem Ofen seine Form und mechanische Integrität verleiht.

Es besteht fast immer aus hochbelastbarem, geschweißtem Stahlblech. Die Abmessungen, insbesondere Länge und Durchmesser, werden durch die erforderliche Verarbeitungskapazität und die Verweildauer des Materials im Inneren bestimmt. Einige industrielle Großöfen können über 200 Meter lang sein.

Die feuerfeste Auskleidung: Der Schutzschild

Die feuerfeste Auskleidung ist wohl die wichtigste Komponente für die Langlebigkeit und Leistung des Ofens. Es handelt sich um eine Schicht aus hitzebeständigem Material, die im Stahlmantel installiert ist.

Diese Auskleidung erfüllt zwei Hauptzwecke: Isolierung des Stahlmantels gegen extreme Innentemperaturen und Schutz desselben vor chemischer Korrosion oder physikalischer Abnutzung durch das verarbeitete Material.

Die Auskleidungsmaterialien variieren je nach Anwendung und umfassen feuerfeste Steine, Gieß- oder formbare Zemente und andere spezialisierte Verbundwerkstoffe. Die Wahl des Feuerfestmaterials beeinflusst direkt die maximal zulässige Betriebstemperatur des Ofens und seine Beständigkeit gegen spezifische chemische Agenzien.

Das Antriebssystem: Der Motor für die Bewegung

Das Antriebssystem macht den Ofen „rotierend“. Es besteht aus einem starken Motor und einem Zahnrad- oder Rollenmechanismus, der den gesamten Ofenkörper um seine Achse dreht.

Diese Rotation ist für den Prozess unerlässlich. Sie wendet das Material ständig und mischt es, um eine gleichmäßige Exposition gegenüber der Wärmequelle zu gewährleisten und konsistente chemische Reaktionen oder Phasenübergänge in der gesamten Charge zu fördern.

Die meisten modernen Öfen verfügen über ein Getriebe mit variabler Drehzahl. Dies ermöglicht es dem Bediener, die Drehgeschwindigkeit präzise zu steuern, um die Mischintensität und die Verweildauer des Materials im Ofen zu optimieren.

Das Heizsystem: Die Energiequelle

Das Heizsystem liefert die für den Prozess erforderliche thermische Energie. Dies wird typischerweise auf eine von zwei Arten erreicht: brennstoffbefeuerte Brenner oder elektrische Heizelemente.

Brennstoffbefeuerte Brenner (mit Gas oder Öl) können so positioniert werden, dass sie direkt in die Ofenkammer feuern, was eine hohe thermische Effizienz bietet. Elektrische Elemente sind oft außerhalb des Ofengehäuses zur indirekten Beheizung angeordnet, was ideal für Prozesse ist, die eine kontrollierte Atmosphäre oder die Vermeidung von Produktverunreinigungen durch Verbrennungsprodukte erfordern.

Die Wärmeübertragung auf das Material erfolgt durch eine Kombination aus Leitung, Konvektion und Strahlung.

Verständnis der Kompromisse

Die Konstruktion eines Drehrohrofens beinhaltet mehrere kritische Kompromisse, die seine Betriebsfähigkeiten und Kosten bestimmen. Das Verständnis dieser ist der Schlüssel zur Auswahl oder Spezifikation der richtigen Ausrüstung.

Direkte vs. Indirekte Beheizung

Ein Ofen mit Brennern, die direkt in die Kammer feuern (direkte Beheizung), ist energieeffizienter, führt jedoch Verbrennungsgase ein, die mit dem Produkt reagieren können. Die indirekte Beheizung schützt die Produktreinheit, leidet aber unter geringerer thermischer Effizienz, da die Wärme das Ofengehäuse durchdringen muss.

Auswahl des Feuerfestmaterials

Die Auswahl einer feuerfesten Auskleidung ist ein Balanceakt zwischen thermischer Leistung, chemischer Beständigkeit und Kosten. Eine kostengünstige Auskleidung kann bei Kontakt mit korrosiven Materialien schnell versagen, was zu kostspieligen Ausfallzeiten und Reparaturen führt. Eine Hochleistungs-Auskleidung gewährleistet zwar höhere Anschaffungskosten, aber Zuverlässigkeit und Prozessintegrität.

Regelung von Drehung und Neigung

Ein einfaches Antriebssystem mit fester Geschwindigkeit ist kostengünstiger, bietet aber eine begrenzte Prozesskontrolle. Ein Antrieb mit variabler Drehzahl, oft kombiniert mit einem einstellbaren Neigungsmechanismus, bietet die Flexibilität, die Materialverweilzeit und die Mischdynamik fein abzustimmen, wodurch der Ofen an eine breitere Palette von Materialien und Prozessanforderungen anpassbar wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Komponentenmerkmale am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für Schüttgüter liegt: Priorisieren Sie einen Ofenkörper mit großem Durchmesser, ein robustes und zuverlässiges Antriebssystem und ein effizientes, direkt befeuertes Heizsystem.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer hohen Produktreinheit liegt: Wählen Sie eine Konstruktion mit indirekter Beheizung und eine nicht reaktive feuerfeste Auskleidung, die Ihr Material nicht kontaminiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von abrasiven oder korrosiven Materialien liegt: Die Auswahl einer spezialisierten, hochbelastbaren feuerfesten Auskleidung wird zur wichtigsten Entscheidung, um die Langlebigkeit des Ofens zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität liegt: Investieren Sie in ein System mit Antrieb mit variabler Drehzahl und einstellbarer Neigung, um sich an unterschiedliche Beschickungen und gewünschte Ergebnisse anzupassen.

Zu verstehen, wie diese Kernkomponenten funktionieren und interagieren, ist der erste Schritt, um den Betrieb und das Design von Drehrohöfen zu meistern.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsselmerkmale |

|---|---|---|

| Ofengehäuse | Bietet strukturelle Integrität und Form | Hergestellt aus hochbelastbarem Stahl, Abmessungen variieren je nach Kapazität |

| Feuerfeste Auskleidung | Isoliert und schützt vor Hitze und Korrosion | Verwendet Steine oder Zemente, beeinflusst Temperatur und Haltbarkeit |

| Antriebssystem | Dreht den Ofen zum Mischen und Bewegen | Beinhaltet Motor und Getriebe, oft mit variabler Drehzahl zur Steuerung |

| Heizsystem | Liefert thermische Energie für die Verarbeitung | Direkte oder indirekte Methoden unter Verwendung von Brennern oder elektrischen Elementen |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifenden Anpassungsmöglichkeiten, um einzigartige experimentelle und industrielle Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Leistung steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen