Die Hauptfunktion eines Hochtemperatur-Röhrenofens bei der Vorbehandlung von h-BN ist die Erleichterung der thermischen Oxidation. Durch die Behandlung von rohem hexagonalem Bornitrid (h-BN)-Pulver bei Temperaturen von etwa 1000 °C führt der Ofen Hydroxyl (-OH)-Funktionsgruppen auf die Oberfläche des Materials ein. Dies wandelt das Pulver effektiv in h-BN-OH um und macht es chemisch aktiv, ohne dass externe chemische Katalysatoren verwendet werden.

Der Ofen fungiert als präzise Aktivierungskammer, die die natürlich inerte Oberfläche von h-BN in einen reaktiven Zustand umwandelt. Diese thermische Hydroxylierung ist der grundlegende Schritt, der die notwendigen "Ankerpunkte" für alle nachfolgenden chemischen Modifikationen bei der Herstellung von Nanokompositen schafft.

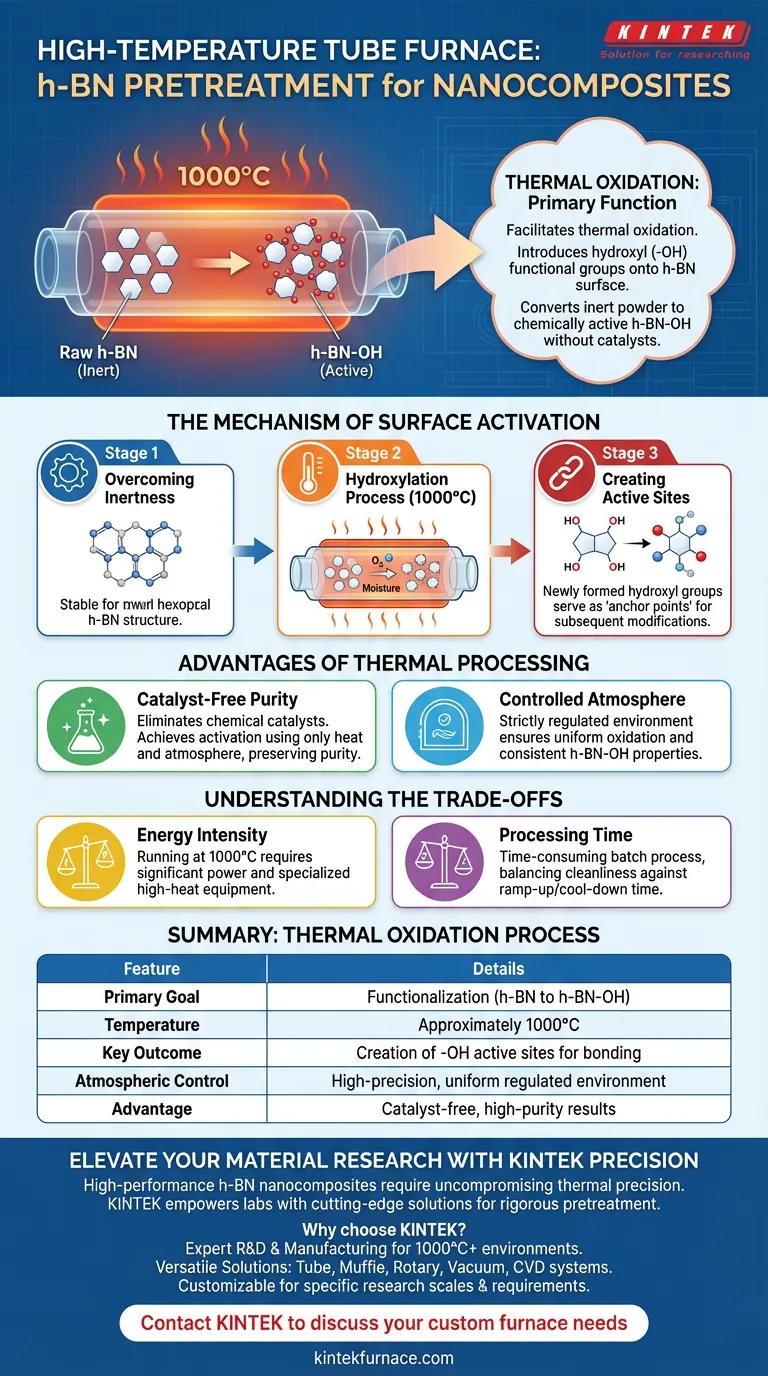

Der Mechanismus der Oberflächenaktivierung

Überwindung chemischer Inertheit

Rohes hexagonales Bornitrid ist von Natur aus stabil und chemisch inert. Um es für Nanokomposite nutzbar zu machen, muss seine Oberflächenstruktur verändert werden, damit es mit anderen Materialien interagieren kann.

Der Hochtemperatur-Röhrenofen liefert die extreme thermische Umgebung, die erforderlich ist, um diese Inertheit zu brechen. Er erleichtert eine Reaktion, die sonst harsche Chemikalien erfordern würde.

Der Hydroxylierungsprozess

Das spezifische Ziel dieser Heizphase ist die Funktionalisierung.

Durch die Aufrechterhaltung einer kontrollierten atmosphärischen Umgebung bei 1000 °C fördert der Ofen die Anbindung von Hydroxyl (-OH)-Gruppen an das h-BN-Gitter. Dies wandelt das Rohmaterial in h-BN-OH um.

Schaffung aktiver Zentren

Diese neu gebildeten Hydroxylgruppen dienen als aktive Zentren.

Ohne diese Zentren würden die h-BN-Partikel Schwierigkeiten haben, sich mit anderen Komponenten in einer Verbundmatrix zu verbinden. Der Ofen stellt sicher, dass das Material für weitere chemische Modifikationen "vorbereitet" ist.

Vorteile der thermischen Verarbeitung

Katalysatorfreie Reinheit

Ein wesentlicher Vorteil der Verwendung eines Röhrenofens für diesen Prozess ist der Verzicht auf chemische Katalysatoren.

Viele chemische Funktionalisierungsmethoden führen Verunreinigungen ein oder erfordern komplexe Waschschritte zur Entfernung von Katalysatoren. Diese thermische Methode erzielt das gleiche Ergebnis nur durch Hitze und Atmosphäre und bewahrt die Reinheit des h-BN.

Kontrollierte atmosphärische Umgebung

Der Röhrenofen ermöglicht eine streng regulierte Umgebung.

Im Gegensatz zu einem offenen Ofen stellt ein Röhrenofen sicher, dass die Oxidation gleichmäßig über das Pulver erfolgt. Diese Konsistenz ist entscheidend dafür, dass das h-BN-OH durchgängig gleichmäßige Eigenschaften aufweist.

Abwägungen verstehen

Energieintensität vs. chemische Einfachheit

Obwohl diese Methode chemische Katalysatoren vermeidet, ist sie energieintensiv.

Der Betrieb eines Ofens bei 1000 °C erfordert erhebliche Leistung und spezielle Geräte, die hohe Wärmelasten sicher aufrechterhalten können.

Verarbeitungszeit

Die thermische Oxidation ist oft ein zeitaufwändiger Batch-Prozess.

Sie müssen den Vorteil eines "saubereren" chemischen Profils gegen die Betriebskosten und die Zeit abwägen, die benötigt wird, um den Ofen auf Temperatur zu bringen und sicher abzukühlen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer h-BN-Vorbehandlung zu maximieren, berücksichtigen Sie die spezifischen Anforderungen Ihres Projekts:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die Hochtemperatur-Ofenmethode, um die Kontaminationsrisiken zu vermeiden, die mit Nasschemie-Katalysatoren verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der nachgeschalteten Reaktivität liegt: Stellen Sie sicher, dass der Ofen die volle Temperaturschwelle von 1000 °C erreicht und hält, da unzureichende Hitze zu einer geringen Hydroxyl-Dichte und schlechten Bindungen später führt.

Letztendlich erhitzt der Röhrenofen das Material nicht nur; er verändert chemisch die Oberfläche, um die Schaffung von Hochleistungs-Nanokompositen zu ermöglichen.

Zusammenfassungstabelle:

| Merkmal | Details des thermischen Oxidationsprozesses |

|---|---|

| Hauptziel | Funktionalisierung (h-BN zu h-BN-OH) |

| Temperatur | Ca. 1000 °C |

| Wichtigstes Ergebnis | Schaffung von -OH aktiven Zentren für die Bindung |

| Atmosphärenkontrolle | Hochpräzise, gleichmäßig regulierte Umgebung |

| Vorteil | Katalysatorfreie Ergebnisse mit hoher Reinheit |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Hochleistungs-h-BN-Nanokomposite erfordern kompromisslose thermische Präzision. Bei KINTEK statten wir Labore und Hersteller mit modernsten Hochtemperatur-Lösungen aus, die für anspruchsvolle Vorbehandlungsabläufe entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme sind für extreme Umgebungen von über 1000 °C ausgelegt, die für die katalysatorfreie Hydroxylierung erforderlich sind.

- Vielseitige Lösungen: Ob Sie Röhren-, Muffel-, Dreh-, Vakuum- oder CVD-Systeme benötigen, wir bieten die Werkzeuge, um eine gleichmäßige Oberflächenaktivierung zu gewährleisten.

- Anpassbar an Ihre Bedürfnisse: Wir passen unsere Laböfen an Ihre spezifischen Forschungsmaßstäbe und atmosphärischen Anforderungen an.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und die höchste Reinheit für Ihre fortgeschrittenen Materialprojekte zu gewährleisten.

Visuelle Anleitung

Referenzen

- Seung Yeon Jang, Seong Yun Kim. Nano‐Interconnected 1D/2D Boron Nitride Hybrid Networks: Unlocking Superior Thermal Conductivity in Electrically Insulating Thermal Interface Nanocomposites Based on Hybrid Thermal Percolation Model. DOI: 10.1002/smtd.202500453

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- In welchen Branchen und Forschungsbereichen werden vertikale Röhrenöfen häufig eingesetzt? Unerlässlich für die präzise thermische Bearbeitung

- Warum ist die Kontrolle der Heizrate und des Gasflusses in einem Labortiegelofen für EM-Wellenabsorptionsmaterialien entscheidend?

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Welche Wartung erfordert ein horizontaler Rohrofen? Gewährleisten Sie Spitzenleistung und Sicherheit

- Was sind die Hauptvorteile eines vertikalen Rohrofens? Überlegene Reinheit, Gleichmäßigkeit und Platzeinsparungen

- Was sind die Funktionen eines Quarzrohr-Festbettreaktors? Gewährleistung von Präzision bei der Katalysatorbewertung

- Welche Arten von Rohrmaterialien sind für Rohröfen erhältlich und was sind ihre Temperaturgrenzen? Wählen Sie das richtige Material für Ihr Labor

- Was sind die wichtigsten Anwendungsmerkmale eines Wirbelschicht-Vertikalrohr-Ofens? Steigerung von Effizienz und Gleichmäßigkeit