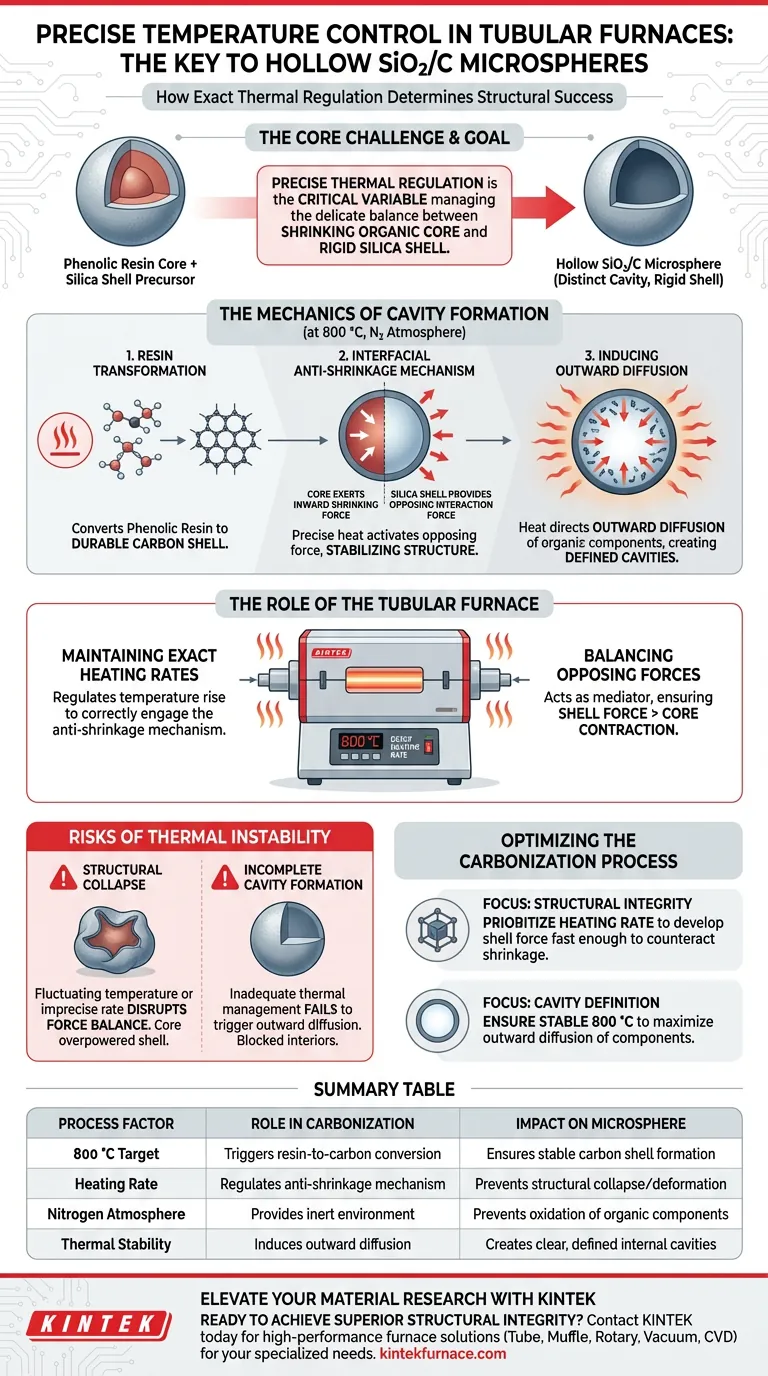

Eine präzise thermische Regelung ist die entscheidende Variable, die den strukturellen Erfolg von hohlen SiO2/C-Mikrosphären bestimmt. In einem Röhrenofen steuert die exakte Temperaturkontrolle während der Karbonisierung das empfindliche physikalische Gleichgewicht zwischen dem schrumpfenden organischen Kern und der starren Silikat-Schale, um die Bildung von deutlichen inneren Hohlräumen anstelle von kollabierten oder festen Strukturen zu gewährleisten.

Die präzise Temperaturkontrolle reguliert die Umwandlung von Phenolharz in Kohlenstoff bei 800 °C. Durch die Aufrechterhaltung einer exakten Heizrate löst der Ofen einen grenzflächenbezogenen Anti-Schrumpfungsmechanismus aus, bei dem die äußere Silikat-Schale der nach innen gerichteten Schrumpfkraft des Kerns effektiv entgegenwirkt und eine stabile Hohlstruktur erzeugt.

Die Mechanik der Hohlraumbildung

Steuerung der Harzumwandlung

Das Hauptziel des Karbonisierungsprozesses ist die Umwandlung des Phenolharz-Vorläufers in eine haltbare Kohlenstoff-Schale.

Diese Umwandlung erfordert eine stabile Umgebung, die speziell bei 800 °C unter Stickstoffatmosphäre aufrechterhalten wird.

Der grenzflächenbezogene Anti-Schrumpfungsmechanismus

Das kritischste Phänomen, das während dieses Prozesses auftritt, ist der grenzflächenbezogene Anti-Schrumpfungsmechanismus.

Wenn sich der organische Kern erwärmt, übt er naturgemäß eine nach innen gerichtete Schrumpfkraft aus.

Die präzise Wärmeanwendung aktiviert jedoch eine entgegenwirkende Wechselwirkungskraft von der äußeren Silikat-Schale, die die Struktur gegen diesen Kollaps stabilisiert.

Induzierung der Auswärtsdiffusion

Ein richtiges Wärmemanagement härtet nicht nur die Schale, sondern steuert auch die Bewegung des Materials.

Die Wärme induziert die Auswärtsdiffusion organischer Komponenten.

Diese Wanderung von Material vom Zentrum zur Peripherie führt letztendlich zur Bildung klarer, definierter innerer Hohlräume.

Die Rolle des Röhrenofens

Aufrechterhaltung exakter Heizraten

Der Röhrenofen ist unerlässlich, da er eine strenge Regulierung der Heizrate ermöglicht.

Es reicht nicht aus, einfach 800 °C zu erreichen; die Rate, mit der die Temperatur steigt, bestimmt, ob der Anti-Schrumpfungsmechanismus korrekt greift.

Ausgleich entgegenwirkender Kräfte

Der Ofen fungiert als Vermittler zwischen zwei konkurrierenden physikalischen Kräften.

Er stellt sicher, dass die grenzflächenbezogene Wechselwirkungskraft der Silikat-Schale stark genug bleibt, um die Kontraktion des Kerns auszugleichen.

Ohne dieses Gleichgewicht würden die Mechanismen der Mikrosphäre versagen und das hohle Design beeinträchtigen.

Risiken thermischer Instabilität

Struktureller Kollaps

Wenn die Temperaturkontrolle schwankt oder die Heizrate unpräzise ist, wird das empfindliche Kräftegleichgewicht gestört.

Wenn die nach innen gerichtete Schrumpfkraft des organischen Kerns die Widerstandsfähigkeit der äußeren Schale überwindet, kann die Mikrosphäre kollabieren oder sich verformen.

Unvollständige Hohlraumbildung

Ein unzureichendes Wärmemanagement kann die notwendige Auswärtsdiffusion organischer Komponenten nicht auslösen.

Dies führt zu Mikrosphären mit blockierten oder teilweise gefüllten Innenräumen anstelle der gewünschten hohlen SiO2/C-Struktur.

Optimierung des Karbonisierungsprozesses

Um hochwertige hohle Mikrosphären zu erzielen, müssen Sie die Temperatur als dynamisches Werkzeug und nicht als statische Einstellung behandeln.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Heizrate, um sicherzustellen, dass die Wechselwirkungskraft der Silikat-Schale schnell genug entwickelt wird, um die Kernschrumpfung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Hohlraumdefinition liegt: Stellen Sie sicher, dass der Ofen stabile 800 °C hält, um die Auswärtsdiffusion organischer Komponenten zu maximieren.

Die Beherrschung der thermischen Umgebung ist der einzige Weg, die theoretischen Mechanismen der Anti-Schrumpfung in eine physikalische Realität zu verwandeln.

Zusammenfassungstabelle:

| Prozessfaktor | Rolle bei der Karbonisierung | Auswirkung auf die Mikrosphäre |

|---|---|---|

| Ziel 800 °C | Löst die Umwandlung von Phenolharz in Kohlenstoff aus | Gewährleistet die Bildung einer stabilen Kohlenstoff-Schale |

| Heizrate | Reguliert den grenzflächenbezogenen Anti-Schrumpfungsmechanismus | Verhindert strukturellen Kollaps/Verformung |

| Stickstoffatmosphäre | Bietet eine inerte Umgebung für die Karbonisierung | Verhindert die Oxidation organischer Komponenten |

| Thermische Stabilität | Induziert die Auswärtsdiffusion von Komponenten | Erzeugt klare, definierte innere Hohlräume |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen strukturellem Erfolg und Misserfolg bei der fortgeschrittenen Karbonisierung. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die exakte thermische Regelung zu bieten, die für Ihre einzigartigen Laboranwendungen erforderlich ist. Ob Sie hohle SiO2/C-Mikrosphären oder fortschrittliche Verbundwerkstoffe entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten jedes Mal perfekte Heizraten und atmosphärische Kontrolle.

Bereit, überlegene strukturelle Integrität zu erzielen? Kontaktieren Sie KINTEK noch heute, um die ideale Ofenlösung für Ihre spezialisierten Forschungsbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Lixue Gai, Yunchen Du. Compositional and Hollow Engineering of Silicon Carbide/Carbon Microspheres as High-Performance Microwave Absorbing Materials with Good Environmental Tolerance. DOI: 10.1007/s40820-024-01369-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie richtet ein Labor-Horizontalrohr-Ofen eine kontrollierte Umgebung ein? Leitfaden für präzise Korrosionstests

- Was ist der Zweck der Einführung eines Stickstoffstroms in einen Rohröfen? Optimieren Sie Ihre Aktivkohleverkokung

- Was macht vertikale Wirbelschicht-Rohröfen umweltfreundlich? Entdecken Sie effiziente grüne Technologielösungen

- Wie tragen Laborrohröfen zum Sintern von Ba0.95La0.05(Fe1-xYx)O3-δ bei? Präzise Atmosphärenkontrolle

- Was ist die Hauptfunktion eines Rohrofens bei der Phosphorisierung von Ce-NiCoP? Präzise Katalysatorsynthese erreichen

- Was ist die entscheidende Rolle eines programmierbaren Röhrenreduktionsofens? Präzisions-Katalysatoraktivierung erreichen

- Wie unterscheidet sich eine Röhrenofen- von HPHT-Methoden für Fe2B-HS? Vergleichen Sie Diffusion und strukturelle Integrität

- Was sind die beiden Kernfunktionen eines Vakuumröhren-Sinterofens? Beherrschung der Technik der porösen Legierungsherstellung