Der programmierbare Röhrenreduktionsofen ist das entscheidende Werkzeug für die Aktivierung von Pd-Ni/ZrO2-Katalysatoren. Seine entscheidende Rolle besteht darin, die Hochtemperaturreduktion von Metalloxidvorläufern zu aktiven Palladium-Nickel (Pd-Ni)-Legierungspartikeln unter kontrollierter Wasserstoffatmosphäre präzise durchzuführen.

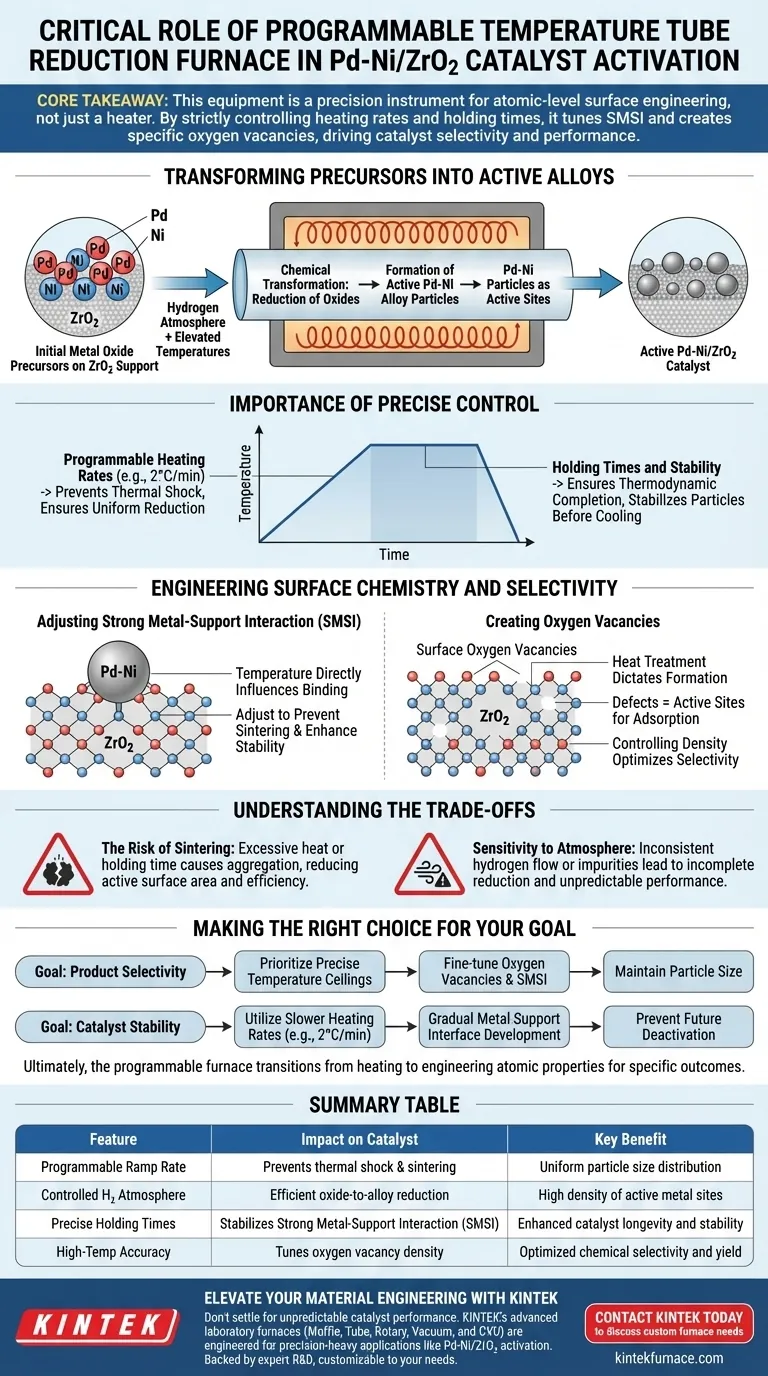

Kernbotschaft: Diese Ausrüstung ist nicht nur ein Heizgerät; sie ist ein Präzisionsinstrument für die Oberflächentechnik auf atomarer Ebene. Durch strenge Kontrolle der Heizraten und Haltezeiten stimmt der Ofen die starke Metall-Träger-Wechselwirkung (SMSI) ab und erzeugt spezifische Sauerstoffleerstellen, die die Haupttreiber für die endgültige Selektivität und Leistung des Katalysators sind.

Umwandlung von Vorläufern in aktive Legierungen

Der Reduktionsmechanismus

Die Hauptfunktion des Ofens besteht darin, eine chemische Transformation zu ermöglichen.

Er setzt das Katalysatormaterial erhöhten Temperaturen in einer Wasserstoffatmosphäre aus.

Diese Umgebung reduziert die anfänglichen Metalloxidvorläufer, die sich auf dem Trägermaterial befinden.

Bildung von Pd-Ni-Partikeln

Das Endziel dieser Wärmebehandlung ist die Schaffung spezifischer Metallstrukturen.

Durch Reduktion wandelt der Ofen die Oxide in aktive Pd-Ni-Legierungspartikel um.

Diese Partikel dienen als aktive Zentren, an denen zukünftige katalytische Reaktionen stattfinden werden.

Die Bedeutung präziser Kontrolle

Programmierbare Heizraten

Der "programmierbare" Aspekt des Ofens ist entscheidend für die Katalysatorqualität.

Er ermöglicht exakte Rampenraten, wie z. B. 2 °C/min, anstelle einer unkontrollierten schnellen Erwärmung.

Dieser langsame, kontrollierte Temperaturanstieg verhindert thermische Schocks und gewährleistet eine gleichmäßige Reduktion über das gesamte Material.

Haltezeiten und Stabilität

Über die Rampenrate hinaus hält der Ofen spezifische Temperaturen für festgelegte Dauern ein.

Diese "Haltezeit" stellt sicher, dass der Reduktionsprozess thermodynamisch abgeschlossen ist.

Sie ermöglicht es den Metallpartikeln, sich vor dem Abkühlen auf der Trägerstruktur zu stabilisieren.

Gestaltung der Oberflächenchemie und Selektivität

Anpassung der SMSI

Die Ofentemperatur beeinflusst direkt die starke Metall-Träger-Wechselwirkung (SMSI).

SMSI beschreibt, wie stark die Pd-Ni-Partikel elektronisch und physikalisch an den ZrO2-Träger gebunden sind.

Durch Anpassung der Reduktionstemperatur können Sie diese Wechselwirkung optimieren, um Partikel-Sintern (Verklumpung) zu verhindern und die Stabilität zu verbessern.

Erzeugung von Sauerstoffleerstellen

Die Wärmebehandlung in diesem Ofen bestimmt die Bildung von Oberflächensauerstoffleerstellen.

Diese Leerstellen sind Defekte in der Gitterstruktur, die oft als aktive Zentren für die Adsorption dienen.

Die Kontrolle der Dichte dieser Leerstellen ist der Schlüssel zur Optimierung der Selektivität der katalytischen Produkte.

Verständnis der Kompromisse

Das Risiko des Sinterns

Obwohl hohe Temperaturen für die Reduktion notwendig sind, sind übermäßige Hitze schädlich.

Wenn die Temperatur überschritten wird oder zu lange gehalten wird, können sich die Metallpartikel aggregieren (sintern).

Dies reduziert die aktive Oberfläche und senkt die Gesamteffizienz des Katalysators erheblich.

Empfindlichkeit gegenüber der Atmosphäre

Die Wirksamkeit des Ofens hängt vollständig von der Reinheit und dem Fluss des Reduktionsgases (Wasserstoff) ab.

Inkonsistenter Gasfluss oder Verunreinigungen können zu unvollständiger Reduktion führen.

Dies führt zu einem Katalysator mit gemischten Oxidationszuständen, was zu unvorhersehbarer Leistung und schlechter Selektivität führt.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer Pd-Ni/ZrO2-Katalysatoren zu maximieren, müssen Sie Ihre Ofenprogrammierung an Ihre spezifischen katalytischen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der Produktselektivität liegt: Priorisieren Sie präzise Temperaturobergrenzen, um die Sauerstoffleerstellen und SMSI abzustimmen, ohne die Partikelgröße zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorstabilität liegt: Verwenden Sie langsamere Heizraten (z. B. 2 °C/min), um eine allmähliche Entwicklung der Metall-Träger-Schnittstelle zu gewährleisten und zukünftige Deaktivierung zu verhindern.

Letztendlich ermöglicht Ihnen der programmierbare Ofen den Übergang vom einfachen Erhitzen von Materialien zur Gestaltung ihrer atomaren Eigenschaften für spezifische chemische Ergebnisse.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf den Katalysator | Hauptvorteil |

|---|---|---|

| Programmierbare Rampenrate | Verhindert thermische Schocks und Sintern | Gleichmäßige Partikelgrößenverteilung |

| Kontrollierte H2-Atmosphäre | Effiziente Oxid-zu-Legierungs-Reduktion | Hohe Dichte an aktiven Metallzentren |

| Präzise Haltezeiten | Stabilisiert die starke Metall-Träger-Wechselwirkung (SMSI) | Verbesserte Katalysatorlebensdauer und Stabilität |

| Hochtemperaturgenauigkeit | Abstimmung der Sauerstoffleerstellendichte | Optimierte chemische Selektivität und Ausbeute |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Geben Sie sich nicht mit unvorhersehbarer Katalysatorleistung zufrieden. KINTEKs fortschrittliche Laboröfen sind speziell für präzisionsintensive Anwendungen wie die Aktivierung von Pd-Ni/ZrO2-Katalysatoren konzipiert.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie exakte Rampenraten von 2 °C/min oder spezielle Gasatmosphärenkontrollen benötigen, unsere Hochtemperaturlösungen stellen sicher, dass Sie atomare Eigenschaften mit Zuversicht entwickeln können.

Bereit, Ihre katalytische Selektivität und Stabilität zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum ist eine Röhrenofenfach für Ultrahochvakuum (UHV) für Beta-Ga2O3 notwendig? Schützen Sie die Integrität Ihres Halbleiters

- Welche Rolle spielt ein Zwei-Zonen-Rohrofen bei der WTe2-Synthese? Beherrschen Sie die CVD-Präzision durch thermische Entkopplung

- Was ist chemischer Gastransport und wie hängt er mit Rohröfen zusammen? Meistern Sie CVT für hochwertiges Kristallwachstum

- Was ist die Funktion eines industriellen Röhrenofens bei der sekundären Biomasseverkokung? Präzision erreichen.

- Welche Heizmethoden werden in Rohröfen mit Spaltung verwendet? Optimieren Sie Ihre Hochtemperaturprozesse

- Warum wird für die Herstellung von nicht-enzymatischen Glukosesensor-Elektroden ein Hochtemperatur-Rohröfen benötigt?

- Warum wird ein hochreines Quarzrohr als Kernreaktorkomponente bei kontrollierter Verbrennung verwendet? Thermische und optische Anforderungen

- Warum ist eine hohe Druckbeständigkeit eine kritische Anforderung für SCWG-Rohrreaktoren? Sicherstellung des Erfolgs bei der Mikrokunststoffenergie