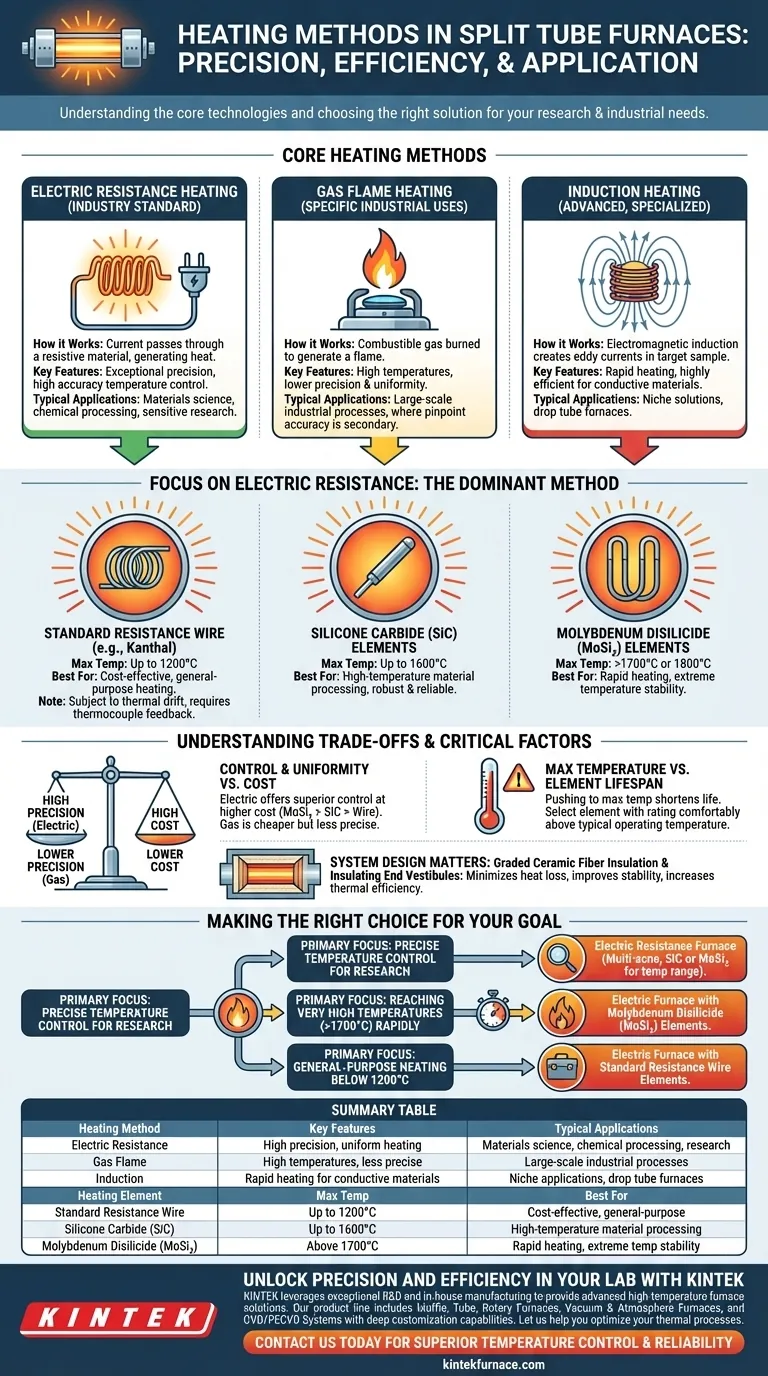

Die primären Heizmethoden für Spaltrohröfen sind elektrischer Widerstand und, in einigen Fällen, Gasflamme. Elektrischer Widerstand ist die am weitesten verbreitete Methode, die je nach erforderlicher Betriebstemperatur verschiedene Heizelementmaterialien wie Standardwiderstandsdraht, Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) verwendet.

Obwohl mehrere Heiztechnologien existieren, ist die elektrische Widerstandsheizung der dominierende Standard für Spaltrohröfen aufgrund ihrer unvergleichlichen Temperaturpräzision und -kontrolle. Die entscheidende Wahl liegt nicht nur in der Methode, sondern im spezifischen Heiz-element und der Ofenisolierung, da diese Kombination letztendlich die Leistung, Effizienz und Eignung für Ihre Anwendung bestimmt.

Grundlegende Heizmethoden verstehen

Die Effektivität eines Spaltrohrofens wird davon bestimmt, wie er Wärme erzeugt und speichert. Die Wahl der Heizmethode ist die grundlegende Entscheidung, die jeden Aspekt seines Betriebs beeinflusst.

Elektrische Widerstandsheizung: Der Industriestandard

Elektrische Widerstandsheizung funktioniert, indem ein elektrischer Strom durch ein Material geleitet wird, das dem Stromfluss Widerstand leistet und dabei Wärme erzeugt. Dies ist die gebräuchlichste Methode, die in modernen Spaltrohröfen verwendet wird.

Ihre Beliebtheit beruht auf ihrer außergewöhnlichen Präzision. Die Temperatur kann durch Modulation der elektrischen Leistung mit bemerkenswerter Genauigkeit gesteuert werden, was für Materialwissenschaften, chemische Prozesse und andere sensible Forschungsanwendungen unerlässlich ist.

Gasflammenheizung: Für spezielle industrielle Anwendungen

Bei dieser Methode wird ein brennbares Gas verbrannt, um eine Flamme zu erzeugen, die das Ofenrohr direkt oder indirekt erwärmt. Dieser Ansatz ist bei Spaltrohröfen, insbesondere in Laborumgebungen, weniger verbreitet.

Obwohl sie hohe Temperaturen erzeugen kann, bietet die Gasflammenheizung weit weniger Temperaturpräzision und -gleichmäßigkeit im Vergleich zum elektrischen Widerstand. Sie wird manchmal für spezifische, großtechnische Industrieprozesse in Betracht gezogen, bei denen absolute Genauigkeit nicht die Hauptsorge ist.

Induktionsheizung: Eine fortschrittliche, spezialisierte Alternative

Die Induktionsheizung nutzt elektromagnetische Induktion, um Wirbelströme im Material innerhalb des Ofens zu erzeugen, wodurch Wärme direkt in der Zielprobe entsteht. Diese Methode findet sich typischerweise in spezialisierten Öfen, wie bestimmten Fallrohr-Konstruktionen.

Sie ist sehr effizient, um leitende Materialien sehr schnell zu erwärmen. Ihre Komplexität und materialabhängige Natur machen sie jedoch eher zu einer Nischenlösung als zu einer Allzweckmethode für Standard-Spaltrohröfen.

Das richtige elektrische Heizelement wählen

Für die überwiegende Mehrheit der Benutzer liegt die Schlüsselentscheidung in der Auswahl des richtigen elektrischen Heizelements für ihre Temperaturanforderungen.

Standard-Widerstandsdraht (z.B. Kanthal)

Diese Elemente werden für Anwendungen mit niedrigen bis mittleren Temperaturen eingesetzt, typischerweise bis etwa 1200°C. Sie sind kostengünstig und zuverlässig für viele allgemeine Heizanwendungen.

Sie können jedoch einer thermischen Drift unterliegen, bei der sich ihr Widerstand im Laufe der Zeit ändert und die Temperaturgenauigkeit beeinträchtigt. Dies wird effektiv durch die Verwendung einer Thermoelement-Rückkopplungsschleife verwaltet, um sicherzustellen, dass die Steuerung die korrekte Leistung für die Zieltemperatur liefert.

Siliziumkarbid (SiC)-Elemente

Wenn Anwendungstemperaturen die Grenzen von Drahtelementen überschreiten, wird SiC zum Standard. Diese robusten Elemente sind für Hochtemperaturanwendungen ausgelegt und arbeiten oft zuverlässig über längere Zeiträume bis zu 1600°C. Sie sind ein Arbeitspferd in vielen Hochtemperatur-Materialverarbeitungsprozessen.

Molybdändisilizid (MoSi₂)-Elemente

Für höchste Temperaturanforderungen, oft über 1700°C oder sogar 1800°C, sind MoSi₂-Elemente die überlegene Wahl. Sie sind bekannt für ihre Fähigkeit, sehr schnell aufzuheizen und Stabilität bei extremen Temperaturen zu bewahren.

Die Kompromisse verstehen

Die Auswahl eines Heizsystems beinhaltet das Abwägen von Leistung, Kosten und Betriebsaufwand. Eine objektive Bewertung dieser Faktoren ist entscheidend für eine fundierte Investition.

Kontrolle und Gleichmäßigkeit vs. Kosten

Elektrische Widerstandsöfen bieten eine überragende Temperaturkontrolle und Gleichmäßigkeit, insbesondere in Mehrzonenkonfigurationen. Diese Präzision geht mit höheren Anfangskosten im Vergleich zu einfacheren Gassystemen einher. Innerhalb elektrischer Öfen sind Hochleistungs-MoSi₂-Elemente deutlich teurer als SiC- oder Drahtelemente.

Maximale Temperatur vs. Elementlebensdauer

Wenn ein Heizelement bis zu seiner absoluten maximalen Nenntemperatur betrieben wird, verkürzt sich seine Betriebslebensdauer drastisch. Für Langlebigkeit und Zuverlässigkeit ist es am besten, ein Element zu wählen, dessen maximale Nennleistung bequem über Ihrer typischen Betriebstemperatur liegt.

Systemdesign ist genauso wichtig wie das Element

Das Heizelement ist nur ein Teil der Gleichung. Ein hochwertiges Ofendesign, das abgestufte Schichten aus Keramikfaserisolierung und isolierende Endvorräume umfasst, ist entscheidend. Dieses Design minimiert den Wärmeverlust, verbessert die Temperaturstabilität und erhöht die gesamte thermische Effizienz, was sich direkt auf die Betriebskosten und die Leistung auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel sollte Ihre Auswahl eines Heizsystems leiten.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung für die Forschung liegt: Wählen Sie einen elektrischen Widerstandsofen, der eine Mehrzonenregelung für Gleichmäßigkeit und das richtige Element (SiC oder MoSi₂) für Ihren Temperaturbereich spezifiziert.

- Wenn Ihr Hauptaugenmerk darauf liegt, sehr hohe Temperaturen (>1700°C) schnell zu erreichen: Ein Elektroofen, ausgestattet mit Molybdändisilizid (MoSi₂)-Elementen, ist die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Heizen unter 1200°C liegt: Ein Elektroofen mit Standard-Widerstandsdrahtelementen bietet das beste Gleichgewicht zwischen Leistung und Kosten.

Das Verständnis dieser Heizprinzipien stellt sicher, dass Sie einen Ofen wählen, der nicht nur ein Werkzeug, sondern eine präzise Lösung für Ihre spezifische thermische Verarbeitungsherausforderung ist.

Zusammenfassungstabelle:

| Heizmethode | Hauptmerkmale | Typische Anwendungen |

|---|---|---|

| Elektrischer Widerstand | Hohe Präzision, gleichmäßige Erwärmung, Temperaturkontrolle | Materialwissenschaft, chemische Prozesse, Forschungslabore |

| Gasflamme | Hohe Temperaturen, weniger präzise, geringere Kosten | Großtechnische industrielle Prozesse |

| Induktion | Schnelle Erwärmung für leitende Materialien, spezialisiert | Nischenanwendungen, Fallrohröfen |

| Heizelement | Max. Temperatur | Am besten geeignet für |

| Standard-Widerstandsdraht | Bis zu 1200°C | Kostengünstiges Heizen für allgemeine Zwecke |

| Siliziumkarbid (SiC) | Bis zu 1600°C | Hochtemperatur-Materialverarbeitung |

| Molybdändisilizid (MoSi2) | Über 1700°C | Schnelle Erwärmung, extreme Temperaturstabilität |

Erschließen Sie Präzision und Effizienz in Ihrem Labor mit KINTEK

Haben Sie Schwierigkeiten, die richtige Heizmethode für Ihren Spaltrohrofen zu wählen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Ob Sie in der Materialwissenschaft, der chemischen Verarbeitung oder in industriellen Anwendungen tätig sind, wir helfen Ihnen, überlegene Temperaturkontrolle, Effizienz und Zuverlässigkeit zu erreichen. Lassen Sie sich nicht von Heizproblemen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre thermischen Prozesse optimieren und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern