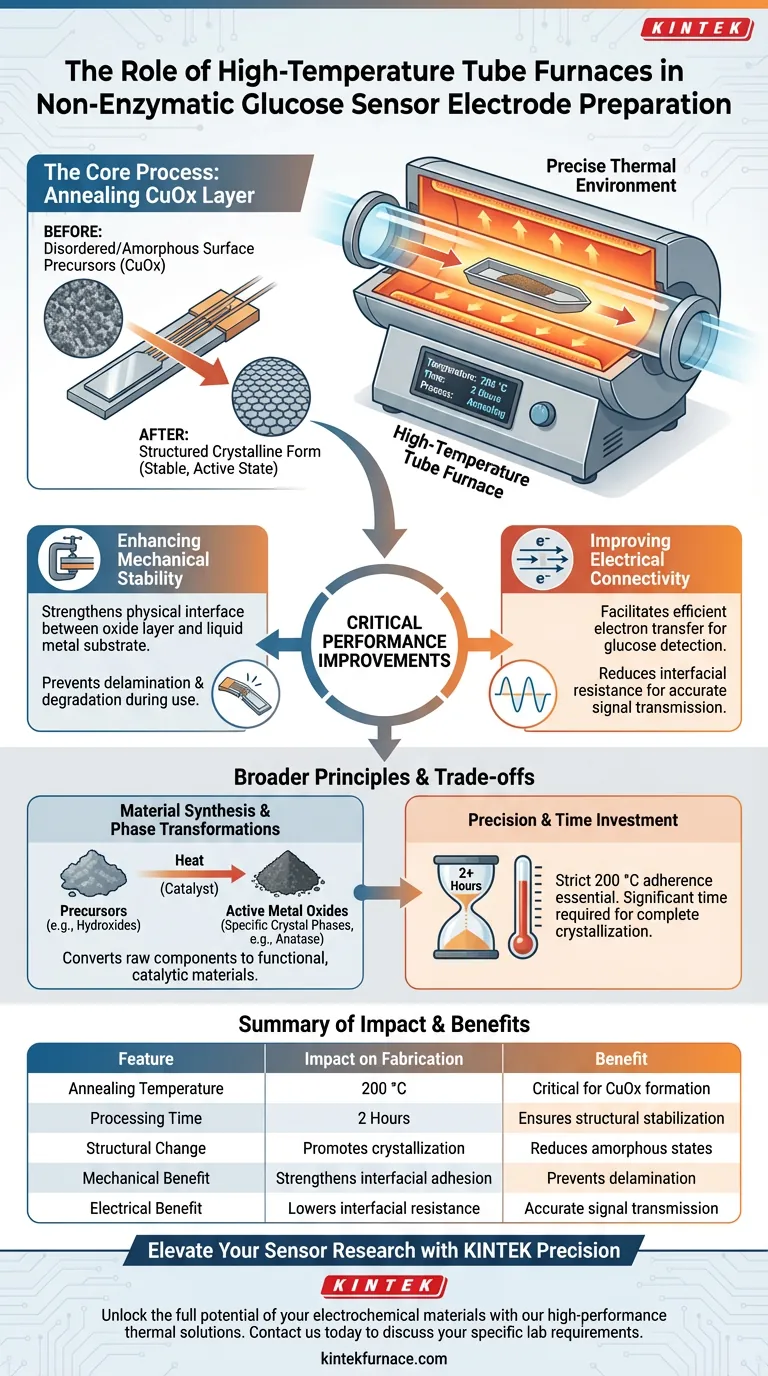

Ein Hochtemperatur-Rohröfen wird benötigt, weil er die präzise thermische Umgebung bietet, die für das Ausglühen der Sensormaterialien notwendig ist, insbesondere um Oberflächenvorläufer in einen stabilen, aktiven Zustand zu überführen. Bei der Herstellung von nicht-enzymatischen Glukosesensoren wird die Kupferoxidschicht (CuOx) in diesem Gerät einer kontrollierten Temperatur von 200 °C für 2 Stunden ausgesetzt, ein entscheidender Schritt, der die endgültige Qualität der Elektrode bestimmt.

Der Rohröfen ist nicht nur ein Trocknungswerkzeug; er ist ein Mechanismus zur strukturellen Stabilisierung. Durch die Förderung der Kristallisation wandelt die Wärmebehandlung eine fragile Oberflächenschicht in eine mechanisch robuste und elektrisch leitfähige Schnittstelle um, die für eine genaue Glukosedetektion unerlässlich ist.

Die Rolle der Wärmebehandlung bei der Herstellung

Förderung der Kristallisation

Die Hauptfunktion des Rohröfens ist die Erleichterung des Ausglühens. Dieser Prozess treibt den Übergang der Kupferoxidschicht von einem potenziell ungeordneten oder amorphen Zustand in eine strukturierte kristalline Form voran.

Optimierung der Oxidschicht

Spezifische thermische Parameter sind erforderlich, um die richtige Materialphase zu erreichen. Wie in der primären Herstellungsmethode angegeben, ermöglicht die Aufrechterhaltung der Umgebung bei 200 °C für genau 2 Stunden die korrekte Bildung der CuOx-Schicht auf der Flüssigmetalloberfläche durch Verdrängungsreaktionen.

Kritische Leistungsverbesserungen

Verbesserung der mechanischen Stabilität

Ein Sensor muss während des Betriebs physikalischen Belastungen standhalten. Der Ausglühprozess stärkt die physikalische Schnittstelle zwischen der aktiven Oxidschicht und dem flüssigen Metallsubstrat.

Ohne diese Wärmebehandlung würden die aktiven Materialien wahrscheinlich unter schlechter Haftung leiden. Der Ofen stellt sicher, dass die Schicht mechanisch stabil ist und verhindert Delaminationen oder Degradationen während des Gebrauchs.

Verbesserung der elektrischen Konnektivität

Nicht-enzymatische Sensoren sind für die Erkennung von Glukosewerten auf einen effizienten Elektronentransfer angewiesen. Die Wärmebehandlung verbessert die elektrische Konnektivität zwischen den aktiven Materialien und dem darunter liegenden Substrat erheblich.

Durch die Reduzierung des Grenzflächenwiderstands stellt der Ofen sicher, dass die chemischen Signale, die durch die Glukoseoxidation erzeugt werden, genau durch die Elektrode übertragen werden.

Allgemeinere Prinzipien der Materialsynthese

Umwandlung von Vorläufern in aktive Phasen

Während die spezifische Anwendung einen Rohröfen verwendet, spiegelt das zugrunde liegende Prinzip das von Hochtemperatur-Muffelöfen wider, die in der breiteren Materialwissenschaft verwendet werden.

Eine Wärmebehandlung ist im Allgemeinen erforderlich, um Vorläufer – wie Metallhydroxide oder -salze – in ihre endgültigen Metalloxidformen umzuwandeln.

Induzieren von Phasentransformationen

Wärme ist der Katalysator für notwendige Phasenänderungen. Zum Beispiel kann eine Wärmebehandlung amorphe Materialien (wie Titandioxid-Nanoröhren) in spezifische aktive Phasen (wie Anatas) umwandeln.

Diese Umwandlung ist entscheidend, da spezifische Kristallphasen oft überlegene elektrochemische katalytische Eigenschaften besitzen, was die Empfindlichkeit des Sensors direkt verbessert.

Verständnis der Kompromisse

Präzision ist nicht verhandelbar

Die Wirksamkeit des Rohröfens beruht vollständig auf der strikten Einhaltung von Temperaturprotokollen. Abweichungen vom 200 °C-Benchmark können zu unvollständiger Kristallisation oder umgekehrt zu thermischen Schäden am Substrat führen.

Der Preis der Zeit

Der Prozess erfordert einen erheblichen Zeitaufwand – insbesondere die 2-stündige Haltezeit zuzüglich Aufheiz- und Abkühlphasen. Dies ist ein Engpass in der schnellen Fertigung, aber ein notwendiger Kompromiss, um die Materialintegrität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Glukosesensor-Elektroden zu maximieren, konzentrieren Sie sich auf das spezifische Ergebnis, das Sie von der Wärmebehandlung benötigen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Halten Sie sich strikt an die 2-stündige Ausglühdauer, um die Bindungsstärke zwischen der Oxidschicht und dem flüssigen Metallsubstrat zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Sensor-Empfindlichkeit liegt: Priorisieren Sie eine präzise Temperaturkontrolle bei 200 °C, um eine vollständige Kristallisation zu gewährleisten, was die elektrische Leitfähigkeit und die katalytische Leistung optimiert.

Letztendlich fungiert der Hochtemperatur-Rohröfen als Brücke zwischen rohen chemischen Komponenten und einem funktionalen, leistungsstarken Diagnosewerkzeug.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Herstellung von Glukosesensoren |

|---|---|

| Ausglühtemperatur | 200 °C (entscheidend für die CuOx-Bildung) |

| Verarbeitungszeit | 2 Stunden (gewährleistet strukturelle Stabilisierung) |

| Strukturelle Veränderung | Fördert Kristallisation und reduziert amorphe Zustände |

| Mechanischer Vorteil | Verhindert Delamination durch Stärkung der Grenzflächenhaftung |

| Elektrischer Vorteil | Senkt den Grenzflächenwiderstand für eine genaue Signalübertragung |

Verbessern Sie Ihre Sensorforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer elektrochemischen Materialien mit den Hochleistungs-Wärmelösungen von KINTEK. Unterstützt durch erstklassige F&E und weltklasse Fertigung, bieten wir hochpräzise Rohr-, Muffel-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Glukosesensor-Entwicklung zu erfüllen.

Ob Sie exakte Temperaturuniformität für die Kristallisation oder anpassbare Ofenkonfigurationen für die einzigartige Materialsynthese benötigen, KINTEK liefert die Zuverlässigkeit, die Sie brauchen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie unsere fortschrittliche Heiztechnologie Ihren Elektrodenherstellungsprozess optimieren kann.

Visuelle Anleitung

Referenzen

- Yiyao Luo, Xiang Qi. Printing surface cuprous oxides featured liquid metal for non-enzymatic electrochemical glucose sensor. DOI: 10.20517/ss.2023.40

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie beeinflusst die Positionierung des Substrats in einem Röhrenofen das In-situ-Wachstum von SnSe2 und SnSe?

- Welche Materialien werden für die Heizkammer eines Rohröofens verwendet? Optimieren Sie für Temperatur, Reinheit und Haltbarkeit.

- Was ist die Bedeutung der Verwendung eines Quarzrohrs für die Wasserabschreckung? Sicherstellung der Legierungsintegrität durch thermische Schockbeständigkeit

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Welche Rolle spielen Vakuumrohröfen bei der Herstellung von Keramik und Glas? Erzielen Sie hochreine, dichte Materialien

- Wie wird Tantalsulfid mit einem Rohrofen hergestellt? Meistern Sie die zweistufige Synthese für hochwertige Kristalle

- Was sind die Hauptbestandteile eines 70-mm-Rohrofen? Entdecken Sie die wichtigsten Teile für eine präzise thermische Verarbeitung

- Wie nutzt ein Hochtemperatur-Heizofen feste Vorläufer bei der Synthese von MoS2? Beherrschung des TMD-Wachstums