Im Kern ist die "Heizkammer" eines Rohröofens keine einzelne Komponente, sondern ein System aus drei entscheidenden Teilen: dem Prozessrohr, den Heizelementen und der Isolierung. Das Prozessrohr, das die Probe enthält, besteht am häufigsten aus hochreinem Aluminiumoxid oder Quarz, die aufgrund ihrer außergewöhnlichen thermischen Stabilität und chemischen Beständigkeit ausgewählt werden.

Die Materialwahl ist keine Frage der Präferenz, sondern eine kritische Entscheidung, die durch die maximale Temperatur Ihres Experiments, die chemische Umgebung und die atmosphärischen Anforderungen bestimmt wird. Aluminiumoxid ist das Arbeitstier für hohe Temperaturen, während Quarz in Anwendungen brilliert, die hohe Reinheit und Thermoschockbeständigkeit erfordern.

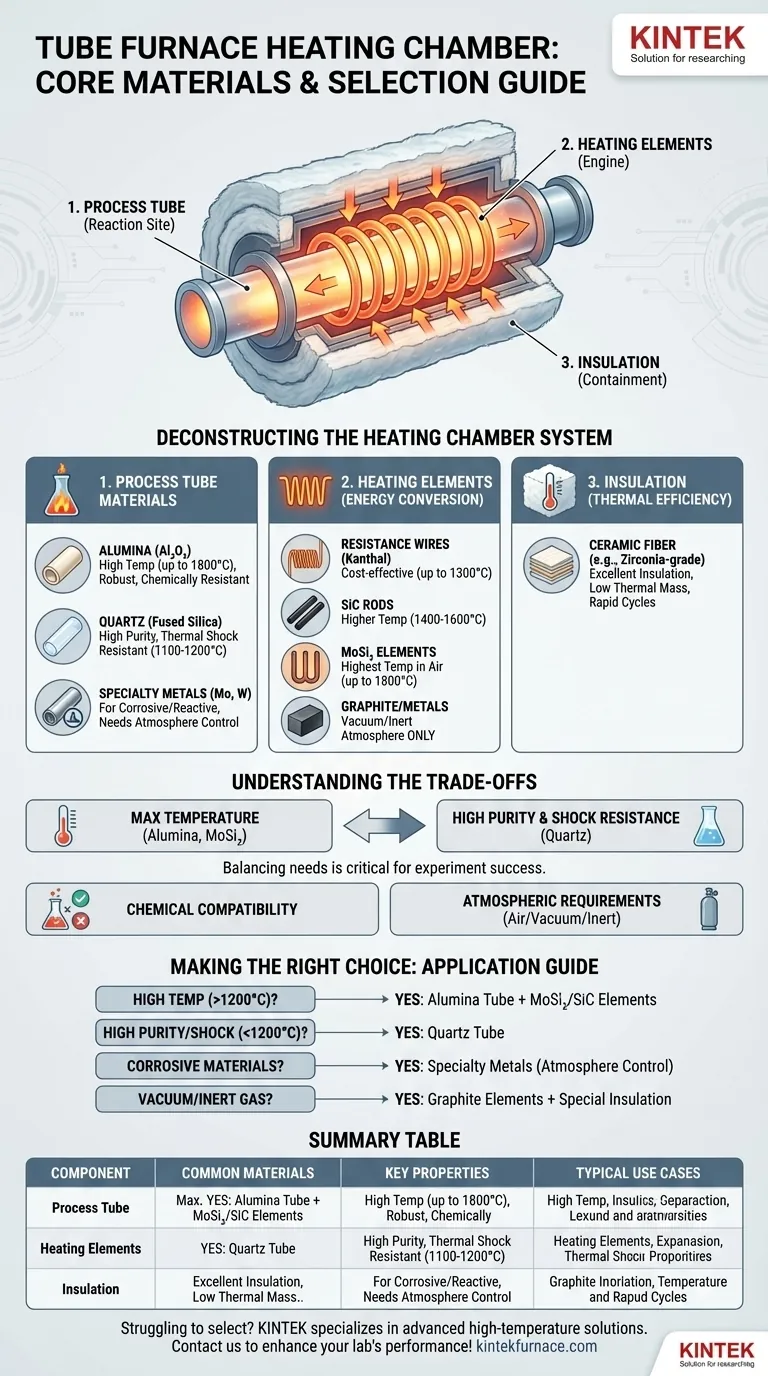

Dekonstruktion der "Heizkammer": Ein System von Komponenten

Um die Materialien wirklich zu verstehen, ist es unerlässlich zu erkennen, dass die Heizkammer eine Baugruppe ist. Jedes Teil hat eine eigene Rolle und besteht aus Materialien, die für diese Funktion optimiert sind.

Das Prozessrohr: Wo die Reaktion stattfindet

Dies ist das zentrale Rohr, das Ihre Probe und Atmosphäre aufnimmt. Sein Material interagiert direkt mit Ihrem Prozess.

-

Aluminiumoxid (Al₂O₃): Dies ist das bevorzugte Material für Hochtemperaturanwendungen, typischerweise bis zu 1700°C oder sogar 1800°C. Es bietet ausgezeichnete thermische und elektrische Isolierung und ist hochbeständig gegen chemischen Angriff, was es robust und langlebig macht.

-

Quarz (Quarzglas): Geschätzt für seine außergewöhnliche Reinheit und überragende Thermoschockbeständigkeit, ist Quarz ideal für Prozesse, die empfindlich auf Verunreinigungen reagieren. Es kann schnelle Temperaturwechsel bewältigen, hat aber im Allgemeinen eine niedrigere maximale Betriebstemperatur als Aluminiumoxid, etwa 1100-1200°C.

-

Spezialmetalle (Molybdän, Wolfram): Für Prozesse, die hochkorrosive oder spezifische reaktive Materialien umfassen, die Keramiken beschädigen würden, werden Rohre aus hochschmelzenden Metallen verwendet. Diese sind seltener und erfordern eine sorgfältige Kontrolle der Ofenatmosphäre, um Oxidation zu verhindern.

Das Herzstück des Ofens: Heizelemente

Dies sind die Komponenten, die elektrische Energie in Wärme umwandeln. Sie umgeben das Prozessrohr, kommen aber typischerweise nicht direkt mit der Probe in Kontakt.

-

Widerstandsdrähte (z.B. Kanthal): Eine gängige und kostengünstige Wahl für Öfen, die bis etwa 1300°C betrieben werden.

-

Siliziumkarbid (SiC)-Stäbe: Werden für höhere Temperaturen verwendet, im Allgemeinen im Bereich von 1400°C bis 1600°C. Sie sind langlebig und können an Luft betrieben werden.

-

Molybdändisilizid (MoSi₂)-Elemente: Dies sind die Standardelemente, um die höchsten Temperaturen an Luft zu erreichen, oft bis zu 1800°C. Sie bilden während des Betriebs eine schützende Siliciumdioxidschicht.

-

Graphit oder hochschmelzende Metalle: Werden hauptsächlich in Vakuum- oder Inertgasöfen verwendet. Graphit kann bei hohen Temperaturen nicht in einer oxidierenden Atmosphäre (Luft) verwendet werden, da es verbrennen würde.

Das Einschluss-System: Isolierung

Die letzte Komponente ist die Isolierung, die die Heizelemente umschließt und sicherstellt, dass die thermische Energie nach innen geleitet wird, was eine gleichmäßige Temperatur und Effizienz gewährleistet.

- Keramikfaser: Dies ist der Industriestandard. Hochreine Materialien wie Zirkoniumoxid-Keramikfaser werden zur Auskleidung des Ofengehäuses verwendet und bieten eine ausgezeichnete Wärmedämmung mit geringer thermischer Masse. Dies ermöglicht relativ schnelle Heiz- und Kühlzyklen.

Die Kompromisse verstehen

Die Auswahl eines Rohröofens oder eines Prozessrohrs beinhaltet das Abwägen konkurrierender Faktoren. Eine falsche Wahl kann zu fehlgeschlagenen Experimenten oder beschädigter Ausrüstung führen.

Temperatur vs. Reinheit

Der primäre Kompromiss besteht zwischen maximaler Temperatur und Reinheit. Aluminiumoxid ermöglicht es Ihnen, höhere Temperaturen zu erreichen, während Quarz eine reinere Prozessumgebung bietet, was für die Halbleiter- oder Spurenelementanalyse entscheidend ist.

Chemische und atmosphärische Kompatibilität

Ihre Prozesschemie bestimmt das Rohrmaterial. Obwohl sowohl Aluminiumoxid als auch Quarz hoch inert sind, können aggressive Chemikalien das eine über das andere erfordern. Wichtiger ist, dass die Wahl Ihres Heizelements zu Ihrer Atmosphäre passen muss; die Verwendung von Graphit-Elementen an Luft wird diese zerstören.

Thermoschock vs. mechanische Haltbarkeit

Quarz ist besser geeignet, um schnelle Temperaturänderungen ohne Rissbildung zu bewältigen. Aluminiumoxid ist jedoch im Allgemeinen ein härteres, mechanisch robusteres Material, das weniger anfällig für Kratzer oder Bruch durch Handhabung ist.

Kosten und Lebensdauer

Spezialmaterialien und Hochtemperaturkomponenten sind naturgemäß teurer. Ein langlebiges Aluminiumoxidrohr kann in einem stabilen Hochtemperaturprozess eine längere Lebensdauer haben, was seine anfänglichen Kosten rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei der Materialauswahl von Ihrem primären experimentellen Ziel leiten.

- Wenn Ihr Hauptaugenmerk auf hohen Temperaturen (über 1200°C) liegt: Ein Aluminiumoxid-Prozessrohr mit MoSi₂- oder SiC-Heizelementen ist die Standardkonfiguration.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Thermoschockbeständigkeit (unter 1200°C) liegt: Ein Quarz-Prozessrohr ist die ideale Wahl für seine Reinheit und Beständigkeit gegenüber Temperaturwechseln.

- Wenn Sie mit hochkorrosiven Materialien arbeiten: Untersuchen Sie spezialisierte Metallrohre wie Molybdän, seien Sie aber auf strengere atmosphärische Kontrollen vorbereitet.

- Wenn Sie in einem Vakuum oder Inertgas arbeiten: Stellen Sie sicher, dass Ihre Heizelemente (wie Graphit) und die Isolierung für diese spezielle Umgebung ausgelegt sind.

Das Verständnis dieser Kernkomponenten und ihrer Materialeigenschaften ermöglicht es Ihnen, einen Ofen auszuwählen oder zu spezifizieren, der perfekt zu Ihren wissenschaftlichen oder industriellen Zielen passt.

Zusammenfassungstabelle:

| Komponente | Gängige Materialien | Schlüsseleigenschaften | Typische Anwendungsfälle |

|---|---|---|---|

| Prozessrohr | Aluminiumoxid, Quarz, Metalle (z.B. Molybdän) | Hohe thermische Stabilität, chemische Beständigkeit, Reinheit | Hochtemperaturprozesse, reine Umgebungen, korrosive Materialien |

| Heizelemente | Kanthal, SiC, MoSi₂, Graphit | Temperaturbereich bis 1800°C, Atmosphärekompatibilität | Kostengünstige Heizung, Hochtemperatur an Luft, Vakuum/Inertatmosphären |

| Isolierung | Keramikfaser (z.B. Zirkoniumoxid-Qualität) | Hervorragende Wärmedämmung, geringe thermische Masse | Schnelles Heizen/Kühlen, Energieeffizienz |

Fällt es Ihnen schwer, den richtigen Rohröofen für die individuellen Anforderungen Ihres Labors auszuwählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre Experimente zugeschnitten sind. Durch unsere außergewöhnliche Forschungs- und Entwicklungsarbeit und eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre spezifischen Anforderungen an Temperatur, Reinheit und Haltbarkeit präzise erfüllen können. Lassen Sie sich nicht von Materialentscheidungen in Ihrer Forschung aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung