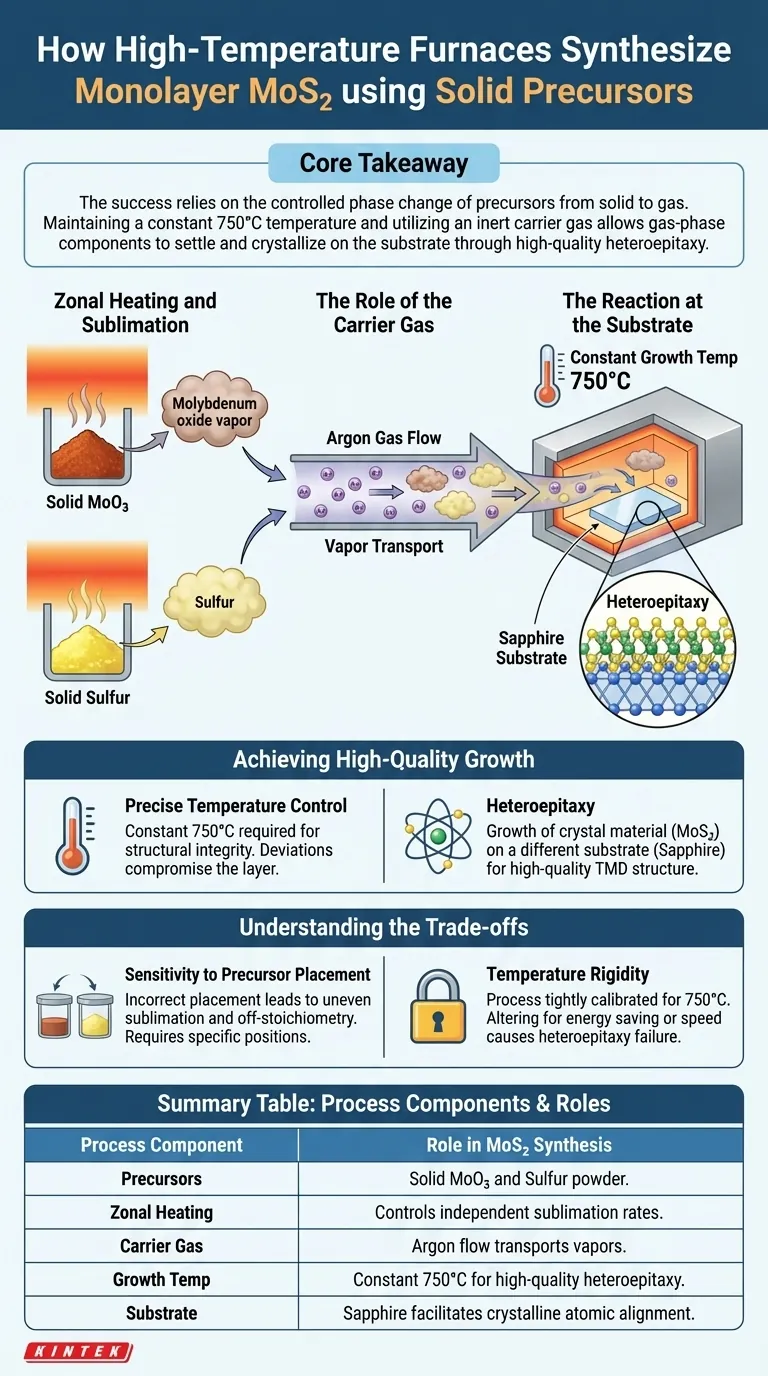

Hochtemperaturöfen synthetisieren einschichtiges Molybdändisulfid (MoS2) durch präzise Steuerung der Sublimation fester Pulver. Insbesondere nutzt der Ofen Zonenheizung, um feste Vorläufer – pulverisiertes Molybdäntrioxid (MoO3) und Schwefel –, die an verschiedenen Stellen platziert sind, zu verdampfen. Ein Argonstrom transportiert diese Dämpfe dann zu einem Saphirsubstrat, wo sie bei 750 °C reagieren, um die Atomlage zu bilden.

Kernbotschaft Der Erfolg dieser Synthese beruht auf der kontrollierten Phasenänderung der Vorläufer von fest zu gasförmig. Durch die Aufrechterhaltung einer konstanten Temperatur von 750 °C und die Verwendung eines inerten Trägergases ermöglicht der Ofen, dass sich die gasförmigen Komponenten durch hochwertige Heteroepitaxie auf dem Substrat ablagern und kristallisieren.

Die Mechanik der Feststoffquellen-Synthese

Zonenheizung und Sublimation

Der Prozess beginnt mit festen Vorläufern, insbesondere Molybdäntrioxid (MoO3) und Schwefelpulver.

Anstatt die gesamte Kammer gleichmäßig zu heizen, verwendet der Ofen Zonenheizung. Dies ermöglicht es den festen Pulvern, die an bestimmten Stellen platziert sind, bei den für die Reaktion erforderlichen Raten zu sublimieren (direkt von fest zu gasförmig übergehen).

Die Rolle des Trägergases

Sobald die Feststoffe sublimiert sind, müssen sie zum Reaktionsort transportiert werden.

Ein Argonstrom dient als Transportmittel. Dieses inerte Gas leitet die verdampften Komponenten durch die Reaktionskammer und stellt sicher, dass sie das Substrat erreichen, anstatt ziellos zu treiben oder vorzeitig abzuscheiden.

Die Reaktion am Substrat

Das Syntheseziel ist ein Saphirsubstrat im Ofen.

Wenn die gasförmigen Komponenten dieses Substrat erreichen, durchlaufen sie eine chemische Reaktion. Dies führt zur Abscheidung der einschichtigen MoS2 direkt auf der Saphiroberfläche.

Erzielung eines hochwertigen Wachstums

Präzise Temperaturkontrolle

Der Ofen ist entscheidend für die Aufrechterhaltung einer spezifischen thermischen Umgebung.

Um die Bildung eines hochwertigen Materials zu gewährleisten, hält der Ofen eine konstante Wachstumstemperatur von 750 °C aufrecht. Abweichungen von dieser Temperatur können die strukturelle Integrität der resultierenden Schicht beeinträchtigen.

Heteroepitaxie

Die Wechselwirkung zwischen den reagierenden Gasen und dem Substrat wird als Heteroepitaxie bezeichnet.

Dieser Prozess beinhaltet das Wachstum eines kristallinen Materials (MoS2) auf einem anderen kristallinen Substrat (Saphir). Die hohe Temperatur erleichtert die Ausrichtung der MoS2-Atome mit dem Saphirgitter und gewährleistet eine hochwertige Struktur von Übergangsmetall-Dichalkogeniden (TMD).

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Platzierung der Vorläufer

Die Referenz hebt hervor, dass die Vorläufer an "bestimmten Stellen" platziert werden.

Eine falsche Platzierung relativ zu den Heizzonen kann zu ungleichmäßiger Sublimation führen. Wenn die Pulver zu schnell oder zu langsam verdampfen, ist die Stöchiometrie des Gasgemisches falsch, was zu schlechtem Wachstum führt.

Temperaturstarrheit

Der Prozess beruht auf einer konstanten Temperatur von 750 °C.

Während dies die Qualität für diese spezifische Reaktion gewährleistet, schränkt es die Flexibilität ein. Das System ist eng auf dieses Temperaturfenster kalibriert, was bedeutet, dass eine signifikante Änderung der Temperatur zur Energieeinsparung oder Beschleunigung des Prozesses wahrscheinlich zum Scheitern der Heteroepitaxie führen würde.

Die richtige Wahl für Ihr Ziel treffen

Um diese Synthese erfolgreich zu reproduzieren, müssen Sie der Prozessstabilität Vorrang vor der Geschwindigkeit geben.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Eine strikte Einhaltung der konstanten Temperatur von 750 °C ist erforderlich, um eine ordnungsgemäße Heteroepitaxie auf dem Saphir zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Stellen Sie sicher, dass die festen Vorläufer genau dort platziert werden, wo die Zonenheizung ihren Sublimationspunkten entspricht, um eine stetige Dampfzufuhr aufrechtzuerhalten.

Der Erfolg hängt von der Synchronisation der Sublimation von Feststoffen mit der präzisen thermischen Umgebung des Substrats ab.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der MoS2-Synthese |

|---|---|

| Vorläufer | Festes Molybdäntrioxid (MoO3) und Schwefelpulver |

| Zonenheizung | Steuert unabhängige Sublimationsraten von Feststoffquellen |

| Trägergas | Argon (Ar)-Strom transportiert Dämpfe zum Substrat |

| Wachstumstemperatur | Konstant 750 °C für hochwertige Heteroepitaxie |

| Substrat | Saphir (erleichtert kristalline atomare Ausrichtung) |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzise MoS2-Synthese erfordert exakte thermische Zonen und unerschütterliche Stabilität. KINTEK bietet branchenführende CVD-Systeme, Röhrenöfen und Vakuumlösungen, die für die Bewältigung der Komplexität des TMD-Wachstums entwickelt wurden. Unterstützt durch erstklassige F&E und hochwertige Fertigung sind unsere Laboröfen vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, überlegene Kristallqualität zu erzielen?

Kontaktieren Sie noch heute unsere Experten, um das perfekte Hochtemperatursystem für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Homogenisierung von Kupferlegierungen? Verbesserung der Duktilität des Materials

- Welche physikalischen Bedingungen bieten Hochtemperatur-Rohröfen für die Kinetik von Rauchgasen? Präzisions-Thermische Simulation

- Warum sollte man einen Rohrofen einem Muffelofen vorziehen? Entsperren Sie Präzision und Reinheit für kleine Proben

- Was sind die Hauptmerkmale einer vertikalen Rohrofen? Maximieren Sie die Effizienz in Hochtemperaturlaboren

- Was ist die Hauptaufgabe einer Zweizonen-Röhrenofens bei CVT? Präzise Gradientensteuerung für die SnS2-Synthese

- Warum wird ein hochpräziser Zweizonenofen für 1T-TaS2-Kristalle benötigt? Perfekte CVT-Phasenintegrität erreichen

- Welche Arten von Behältern werden in Vakuumrohröfen verwendet? Wählen Sie Quarz oder Korund für optimale Leistung