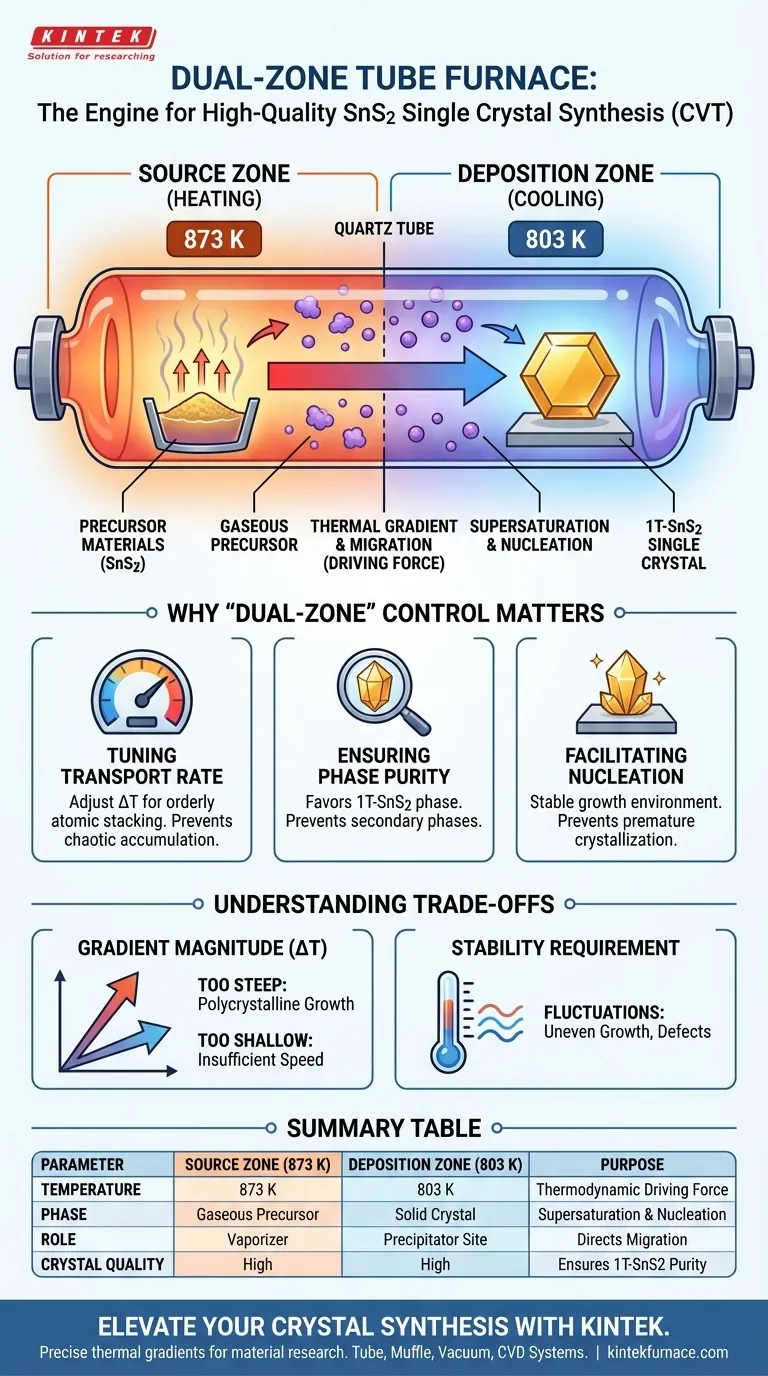

Die Hauptaufgabe eines Zweizonen-Röhrenofens bei der Synthese von SnS2-Einkristallen besteht darin, einen präzisen thermischen Gradienten zwischen einer Quellzone und einer Abscheidungszone einzurichten und aufrechtzuerhalten.

Durch unabhängiges Erhitzen des Ausgangsmaterials auf 873 K und des Abscheidungsbereichs auf 803 K erzeugt der Ofen eine thermodynamische treibende Kraft. Dies zwingt die gasförmigen Vorläufer, aus dem Hochtemperaturbereich in den Niedertemperaturbereich zu wandern, was zur Übersättigung führt, die für die kontrollierte Keimbildung und das Wachstum von hochwertigen 1T-SnS2-Einkristallen erforderlich ist.

Der Kernmechanismus Ein Zweizonenofen heizt Materialien nicht nur auf; er konstruiert eine "Transportautobahn" mithilfe von Temperaturunterschieden. Dieser Gradient steuert die Geschwindigkeit, mit der verdampfte Materialien reisen und sich ablagern, und dient als kritische Variable, die bestimmt, ob Sie einen hochwertigen Einkristall oder ein ungeordnetes Pulver herstellen.

Die Mechanik des chemischen Gasphasentransports (CVT)

Um die Rolle des Ofens zu verstehen, muss man über einfaches Erhitzen hinausgehen und untersuchen, wie Temperaturunterschiede physikalische Bewegungen und Phasenänderungen antreiben.

Einrichtung des thermischen Gradienten

Das bestimmende Merkmal dieser Ausrüstung ist ihre Fähigkeit, gleichzeitig zwei verschiedene Temperaturprofile im selben Rohr aufrechtzuerhalten.

Für die SnS2-Synthese hält der Ofen die Quellzone (wo sich das Rohmaterial befindet) bei etwa 873 K.

Gleichzeitig hält er die Abscheidungszone (wo der Kristall wächst) bei kühleren 803 K.

Die treibende Kraft für die Migration

Dieser spezifische Temperaturunterschied ($\Delta T$) ist der Motor des CVT-Prozesses.

Bei der höheren Temperatur (873 K) reagieren die Vorläufermaterialien mit einem Transportmittel und gehen in die Gasphase über.

Da sich Gas in Richtung Gleichgewicht bewegt, diffundiert der Dampf natürlich zum kühleren Ende des Rohrs. Ohne diesen Gradienten würde der Dampf stagnieren und kein Netto-Transport stattfinden.

Erreichen der Übersättigung

Wenn der heiße Dampf die kühlere Abscheidungszone (803 K) erreicht, kann er nicht mehr die gleiche Menge Material in der Gasphase halten.

Diese Abkühlung löst Übersättigung aus und zwingt das Material, aus dem Dampf auszufällen.

Diese kontrollierte Ausfällung ermöglicht es den Atomen, sich systematisch anzuordnen und die spezifische Gitterstruktur von 1T-SnS2-Einkristallen zu bilden.

Warum die "Zwei-Zonen"-Steuerung für die Qualität wichtig ist

Der "Zwei-Zonen"-Aspekt des Ofens bietet ein Maß an Kontrolle, das ein Einzonenofen nicht erreichen kann und das sich direkt auf die Kristallinität und Reinheit des Endprodukts auswirkt.

Abstimmung der Transportrate

Die Qualität eines Einkristalls hängt stark davon ab, wie schnell er wächst.

Durch unabhängiges Einstellen der beiden Zonen können Sie das $\Delta T$ feinabstimmen.

Ein präziser Gradient stellt sicher, dass das Material mit einer Rate transportiert wird, die eine geordnete atomare Stapelung ermöglicht und eine schnelle, chaotische Ansammlung verhindert.

Gewährleistung der Phasenreinheit

SnS2 kann in verschiedenen strukturellen Phasen oder Polytypen existieren.

Die primäre Referenz gibt an, dass die spezifische thermische Umgebung (873 K bis 803 K) die Bildung der 1T-SnS2-Phase begünstigt.

Eine präzise Temperaturkontrolle verhindert thermische Schwankungen, die zur Bildung von Sekundärphasen oder Verunreinigungen führen könnten.

Erleichterung der Keimbildung

Das Kristallwachstum beginnt mit der Keimbildung – der Bildung des ersten winzigen Kristallkeims.

Die Zwei-Zonen-Konfiguration ermöglicht eine stabile Umgebung, in der die Keimbildung nur in der spezifischen Wachstumszone erfolgt.

Dies verhindert eine vorzeitige Kristallisation in der Mitte des Rohrs und stellt sicher, dass die endgültige Ausbeute konzentriert und abrufbar ist.

Verständnis der Kompromisse

Während ein Zweizonenofen eine hochwertige Synthese ermöglicht, erfordert er eine sorgfältige Kalibrierung. Das Verständnis der Einschränkungen ist für den Erfolg unerlässlich.

Empfindlichkeit gegenüber der Gradientengröße

Ein größerer Temperaturunterschied ($\Delta T$) erhöht die Transportrate, was jedoch nicht immer von Vorteil ist.

Wenn der Gradient zu steil ist, wird der Transport zu schnell, was zu polykristallinem Wachstum oder strukturellen Defekten anstelle eines Einkristalls führt.

Umgekehrt, wenn der Gradient zu flach ist, kann die Transportgeschwindigkeit unzureichend sein, um innerhalb eines angemessenen Zeitrahmens Kristalle brauchbarer Größe zu züchten.

Die Stabilitätsanforderung

Der Ofen muss eine hohe thermische Stabilität aufweisen, um die Sollwerte (873 K / 803 K) ohne Schwankungen aufrechtzuerhalten.

Selbst geringfügige Temperaturschwankungen können den Übersättigungspunkt stören und dazu führen, dass Kristallschichten ungleichmäßig wachsen oder Gitterdefekte induzieren.

Die richtige Wahl für Ihr Ziel treffen

Der Zweizonen-Röhrenofen ist ein Präzisionswerkzeug. Wie Sie ihn konfigurieren, hängt von Ihren spezifischen experimentellen Zielen für die SnS2-Synthese ab.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität (Phasenreinheit) liegt: Halten Sie sich strikt an den Referenzgradienten (Quelle: 873 K / Abscheidung: 803 K), um sicherzustellen, dass die thermodynamischen Bedingungen die 1T-SnS2-Gitterstruktur begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Wachstumsrate liegt: Experimentieren Sie mit einer leichten Erhöhung der Quelltemperatur, um den Dampfdruck zu erhöhen, aber überwachen Sie genau den Beginn von polykristallinen Defekten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Defekten liegt: Priorisieren Sie die thermische Stabilität gegenüber der Geschwindigkeit; stellen Sie sicher, dass Ihr Ofen kalibriert ist, um die Temperaturübergangsrate stabil zu halten (z. B. Vermeidung von Stößen beim Aufheizen/Abkühlen).

Letztendlich wandelt der Zweizonen-Röhrenofen Temperatur in eine physikalische Kraft um und nutzt einen kontrollierten Gradienten, um Atome von einem chaotischen Dampf in eine perfekte kristalline Ordnung zu lenken.

Zusammenfassungstabelle:

| Parameter | Quellzone (Heizung) | Abscheidungszone (Kühlung) | Zweck |

|---|---|---|---|

| Temperatur | 873 K | 803 K | Erzeugt thermodynamische treibende Kraft |

| Phase | Gasförmiger Vorläufer | Festkörperkristall | Ermöglicht Übersättigung und Keimbildung |

| Rolle | Verdampft Rohmaterial | Ausfällungsort | Steuert die Migration gasförmiger Atome |

| Kristallqualität | Hoch | Hoch | Gewährleistet 1T-SnS2-Phasenreinheit |

Verbessern Sie Ihre Kristallsynthese mit KINTEK

Präzise thermische Gradienten sind der Unterschied zwischen einem ungeordneten Pulver und einem hochwertigen Einkristall. KINTEK bietet branchenführende Röhren-, Muffel-, Vakuum- und CVD-Systeme, die alle für die strenge Stabilität ausgelegt sind, die für den chemischen Gasphasentransport (CVT) und die Materialforschung erforderlich ist.

Warum KINTEK wählen?

- Experten-F&E: Unsere Öfen sind für präzise Temperaturuniformität und -stabilität ausgelegt.

- Vollständig anpassbar: Passen Sie Zonenlängen und thermische Profile an Ihre spezifischen Bedürfnisse für SnS2 oder 2D-Materialien an.

- Bewährte Zuverlässigkeit: Von globalen Laboren für die Hochtemperaturfertigung geschätzt.

Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Forschungsanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Muffelofen Ofen für Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern