Die primären Behälter, die in Vakuumrohröfen verwendet werden, sind speziell entwickelte Rohre aus hochreinem Quarz oder Korund (Aluminiumoxid). Diese Rohre bilden die zentrale Reaktionskammer und werden an beiden Enden mit Edelstahlflanschen abgedichtet, um eine luftdichte Umgebung für die Hochtemperaturverarbeitung unter Vakuum oder kontrollierter Atmosphäre zu schaffen.

Die Wahl zwischen einem Quarz- und einem Korundrohr ist nicht willkürlich; es ist eine kritische Entscheidung, die durch die maximale Temperatur Ihres Experiments, die erforderlichen Heiz- und Abkühlraten sowie die Notwendigkeit der visuellen Beobachtung diktiert wird.

Die Funktion des Ofenrohrsystems

Ein Vakuumrohr-Ofen ist nicht nur eine Heizung; er ist eine kontrollierte Umgebung. Das Rohr und seine Dichtungskomponenten ermöglichen diese kontrollierte Umgebung.

Die zentrale Reaktionskammer

Das Rohr selbst dient als physische Barriere, die Ihre Probe von den externen Heizelementen und der Umgebungsluft trennt. Es enthält die gewünschte Atmosphäre – sei es ein Hochvakuum oder ein spezifisches Prozessgas – und gewährleistet so die Reinheit Ihres Experiments.

Schaffen einer abgedichteten Umgebung

Um ein Vakuum oder eine kontrollierte Atmosphäre zu erreichen und aufrechtzuerhalten, muss das Rohr perfekt abgedichtet sein. Dies wird durch Edelstahlflansche erreicht, die mit O-Ringen ausgestattet sind und an beiden Enden des Rohrs festgeklemmt werden, wodurch ein luftdichtes System entsteht. Diese Flansche bieten auch Anschlüsse für Vakuumpumpen und Gaseinlässe.

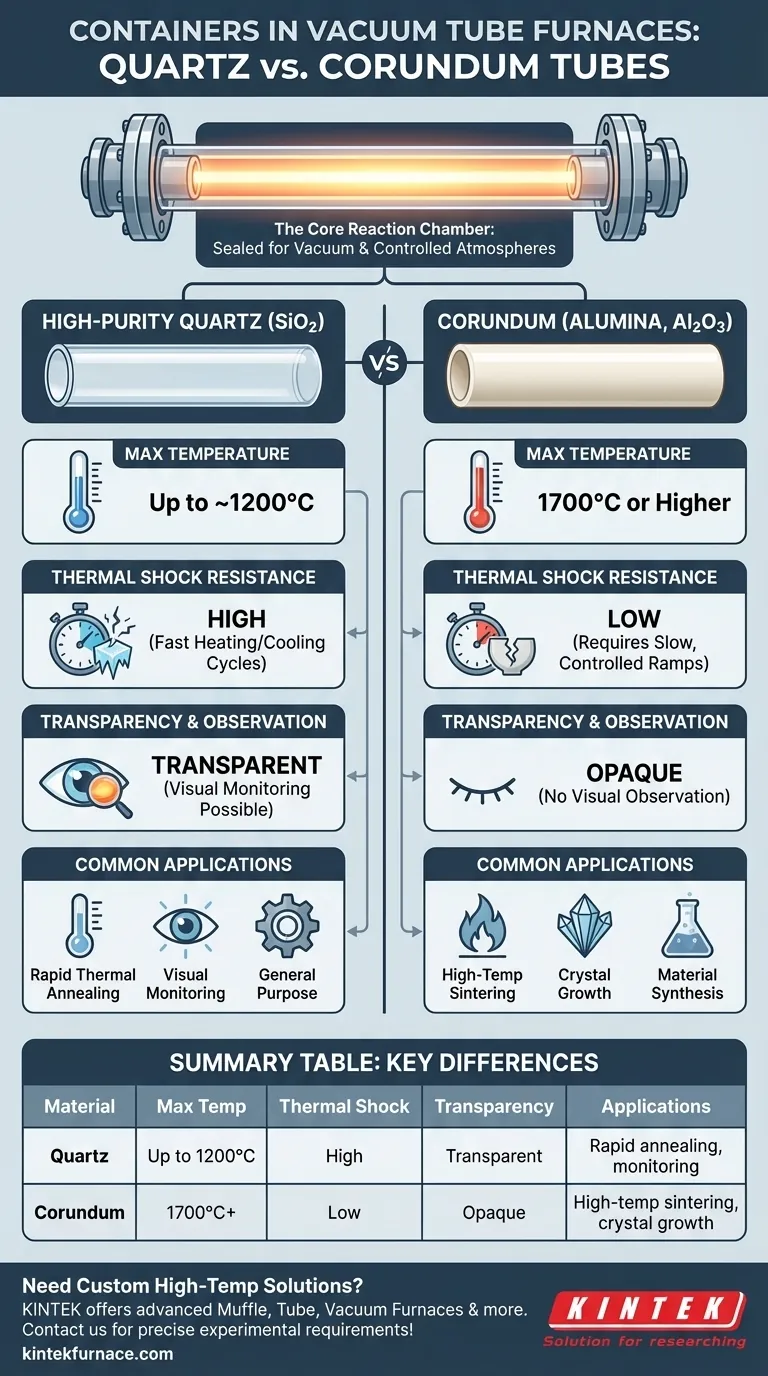

Vergleich der Kernmaterialien: Quarz vs. Korund

Das Material des Rohrs ist der kritischste Faktor, da es die Betriebsgrenzen des Ofens bestimmt. Die beiden Standardoptionen dienen sehr unterschiedlichen Zwecken.

Hochreine Quarzrohre

Quarz ist das gebräuchlichste Material für allgemeine Anwendungen. Sein Hauptvorteil ist seine ausgezeichnete Stoßfestigkeit gegen thermische Schocks, die relativ schnelle Heiz- und Kühlzyklen ohne Rissbildung ermöglicht.

Darüber hinaus ist Quarz optisch transparent. Dies ist ein erheblicher Vorteil, da es Ihnen ermöglicht, die Probe während des Erhitzungsprozesses visuell zu überwachen.

Korund- (Aluminiumoxid-) Rohre

Korund, oft als Aluminiumoxid bezeichnet, wird verwendet, wenn die Temperaturanforderungen die Grenzen von Quarz überschreiten. Diese Rohre zeichnen sich durch ihre überlegene Hochtemperaturstabilität aus und können bei 1700 °C oder höher betrieben werden.

Im Gegensatz zu Quarz ist Korund undurchsichtig, was bedeutet, dass Sie die Probe während der Verarbeitung nicht beobachten können. Es ist auch anfälliger für thermische Schocks und erfordert langsamere, besser kontrollierte Auf- und Abkühlrampen.

Die Kompromisse verstehen

Die Wahl des richtigen Rohrs erfordert eine Abwägung zwischen Leistung, Betriebsbedingungen und Kosten. Das Missverständnis dieser Kompromisse ist eine häufige Quelle für experimentelle Fehler und Schäden an Geräten.

Temperatur vs. Thermischer Schock

Dies ist der zentrale Kompromiss. Für Temperaturen bis etwa 1200 °C bietet Quarz betriebliche Flexibilität durch seine Toleranz gegenüber schnellen Temperaturänderungen. Für jeden Prozess, der Temperaturen darüber erfordert, ist Korund notwendig, aber Sie opfern die Möglichkeit, schnell zu heizen oder abzukühlen.

Haltbarkeit und Handhabung

Obwohl beide Materialien spröde Keramiken sind, ist Quarz im Allgemeinen nachsichtiger bei geringfügigen, schnellen Temperaturschwankungen. Korundrohre erfordern eine sorgfältige Programmierung der Heizrampen, um thermische Spannungen zu vermeiden, die zu Brüchen und kostspieligem Austausch führen können.

Beobachtung vs. Maximale Temperatur

Wenn die visuelle Inspektion des Zustands Ihres Materials (z. B. Schmelzen, Farbänderung) während des Prozesses von entscheidender Bedeutung ist, ist Quarz Ihre einzige Option. Wenn das Erreichen der höchstmöglichen Temperatur das Ziel ist, müssen Sie auf diese Fähigkeit verzichten und Korund verwenden.

Auswahl des richtigen Rohrs für Ihre Anwendung

Ihr experimentelles Ziel bestimmt direkt die richtige Wahl des Behälters.

- Wenn Ihr Hauptaugenmerk auf Prozessen unter 1200 °C, schneller thermischer Temperung oder visueller Überwachung liegt: Ein Quarzrohr ist die klare und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern, Kristallwachstum oder Materialsynthese über 1200 °C liegt: Ein Korund- (Aluminiumoxid-) Rohr ist aufgrund seiner überlegenen Hitzebeständigkeit erforderlich.

Das Verständnis der unterschiedlichen Eigenschaften dieser Materialien ermöglicht es Ihnen, die Fähigkeiten Ihres Ofens präzise auf Ihre experimentellen Ziele abzustimmen.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Stoßfestigkeit gegen thermische Schocks | Transparenz | Häufige Anwendungen |

|---|---|---|---|---|

| Quarz | Bis zu 1200°C | Hoch | Transparent | Schnelle thermische Temperung, visuelle Überwachung |

| Korund (Aluminiumoxid) | 1700°C oder höher | Niedrig | Undurchsichtig | Hochtemperatursintern, Kristallwachstum |

Sie benötigen eine kundenspezifische Hochtemperaturofenlösung? KINTEK nutzt herausragende F&E und interne Fertigung, um fortschrittliche Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese