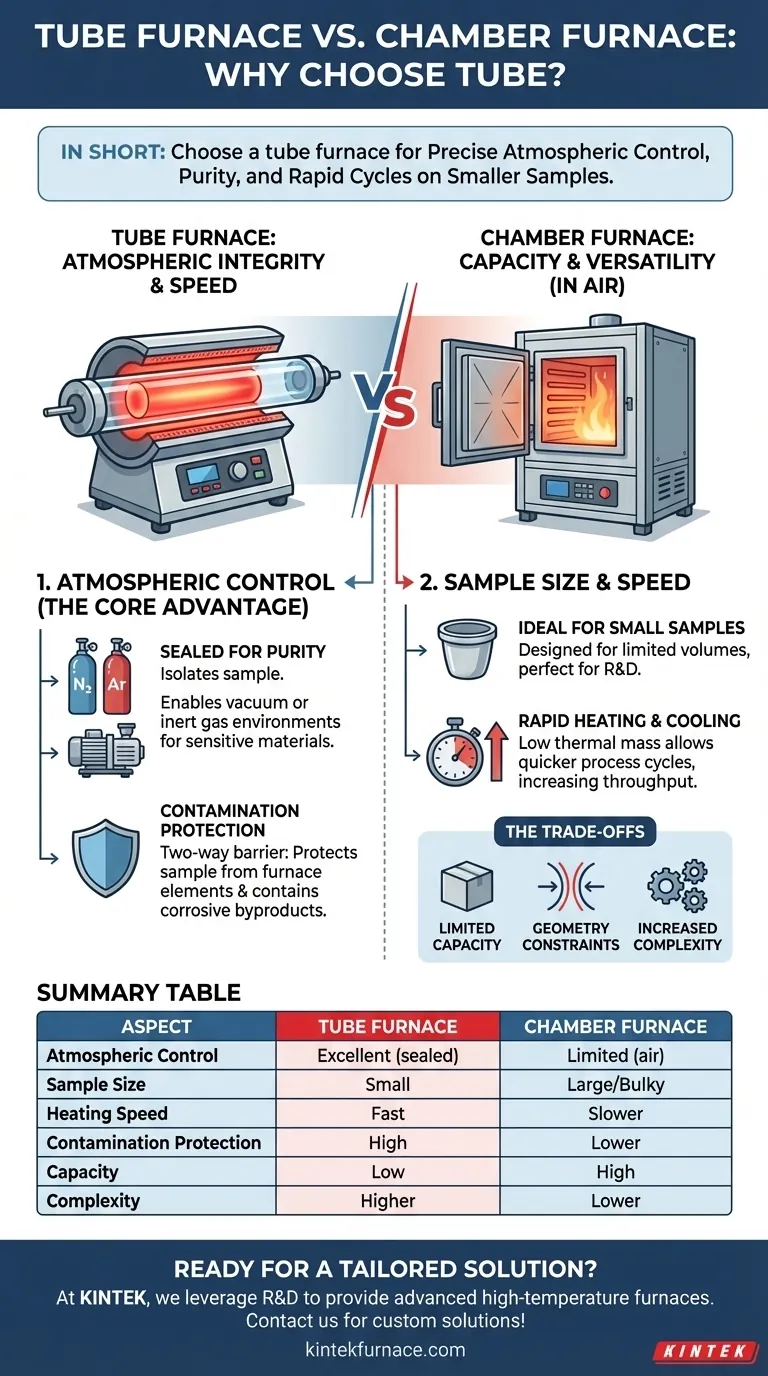

Kurz gesagt: Ein Rohrofen wird einem Muffelofen vorgezogen, wenn der Prozess eine präzise Atmosphärenkontrolle, Schutz vor Kontamination oder schnelle Heizzyklen für kleinere Proben erfordert. Seine versiegelte Rohrkonstruktion eignet sich einzigartig gut zur Schaffung von Vakuum- oder Inertgasumgebungen, die in einem Standard-Muffelofen unpraktisch oder unmöglich zu erreichen sind.

Die Entscheidung zwischen einem Rohr- und einem Muffelofen hängt nicht davon ab, welcher „besser“ ist, sondern welcher architektonisch für die jeweilige Aufgabe geeignet ist. Ein Rohrofen priorisiert die Atmosphärenintegrität und Geschwindigkeit für kleinere Volumina, während ein Muffelofen die Kapazität und Vielseitigkeit für Prozesse in Luft priorisiert.

Der Kernvorteil: Atmosphärenkontrolle

Der wichtigste Grund für die Auswahl eines Rohrofens ist seine Fähigkeit, die gasförmige Umgebung um eine Probe herum streng zu kontrollieren. Diese Fähigkeit ergibt sich direkt aus seiner grundlegenden Konstruktion.

Abgeschlossene Umgebungen für Reinheit

Ein Rohrofen verwendet ein Arbeitsrohr aus Keramik, Quarz oder Metall, das an den Enden versiegelt ist. Dies isoliert die Probe von der Außenluft und den Heizelementen des Ofens.

Dieses geschlossene System ermöglicht die Einführung von modifizierten Atmosphären. Sie können ein Vakuum erzeugen, um Umgebungsgase zu entfernen, oder ein spezifisches Gas, wie Stickstoff oder Argon, einleiten, um eine inerte Umgebung für empfindliche Materialien zu schaffen.

Schutz vor Kontamination

Das Arbeitsrohr dient als Schutzbarriere in zwei Richtungen. Es schützt die Probe vor Partikeln, die von der Ofenisolierung oder den Heizelementen abfallen.

Gleichzeitig schützt es den Ofen selbst. Wenn eine Probe während des Erhitzens korrosive Dämpfe oder Nebenprodukte freisetzt, werden diese Verunreinigungen im Rohr eingeschlossen, wodurch Schäden an den teureren Ofenkomponenten verhindert werden.

Wenn Probengröße und Geschwindigkeit wichtig sind

Über die Atmosphärenkontrolle hinaus bietet die physische Geometrie eines Rohrofens deutliche Vorteile für bestimmte Anwendungen, insbesondere in Forschungs- und Entwicklungsumgebungen.

Ideal für kleinere Proben

Rohröfen sind von Natur aus für kleinere Proben ausgelegt. Ihr begrenztes Innenvolumen ist kein Fehler, sondern ein Merkmal für Anwendungen, bei denen nur geringe Materialmengen getestet oder synthetisiert werden.

Schnelles Aufheizen und Abkühlen

Aufgrund ihrer geringeren thermischen Masse im Vergleich zu einem sperrigen Muffelofen können sich Rohröfen viel schneller aufheizen und abkühlen. Dies ermöglicht schnellere Prozesszyklen und erhöht den Durchsatz für schnelle Tests oder Experimente.

Die Kompromisse verstehen

Die Wahl eines Rohrofens bedeutet, im Austausch für seine spezialisierten Vorteile eine klare Reihe von Einschränkungen in Kauf zu nehmen.

Begrenzte Kapazität und Durchsatz

Der offensichtlichste Kompromiss ist das Volumen. Ein Rohrofen kann keine großen oder sperrigen Teile aufnehmen. Es handelt sich im Grunde um ein Werkzeug mit geringem Volumen und hoher Präzision, das sich nicht für die allgemeine Wärmebehandlung oder die Großserienproduktion eignet.

Einschränkungen der Probengeometrie

Ihre Proben müssen physisch in den Durchmesser des Rohrs passen. Dies schränkt die Form und Größe dessen, was verarbeitet werden kann, weit stärker ein als die offene Kastenform eines Muffelofens.

Erhöhte Systemkomplexität

Um eine kontrollierte Atmosphäre zu erreichen, sind zusätzliche Geräte erforderlich, wie z. B. Vakuumpumpen, Gasflussregler und Dichtungsflansche. Dies fügt eine Ebene der betrieblichen Komplexität und Kosten hinzu, die bei einem einfachen Muffelofen, der in Umgebungsluft arbeitet, nicht vorhanden ist.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt das richtige Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen oder der Verarbeitung von luftempfindlichen Materialien liegt: Ein Rohrofen ist aufgrund seiner Fähigkeit, eine abgedichtete, kontrollierte Atmosphäre aufrechtzuerhalten, die einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung einer großen Anzahl von Teilen oder sperrigen Gegenständen in Luft liegt: Ein Muffelofen bietet die notwendige Kapazität und Einfachheit.

- Wenn Ihr Hauptaugenmerk auf schnellen Materialtests oder der Entwicklung neuer Prozesse an kleinen Proben liegt: Ein Rohrofen bietet die für eine effiziente Forschung und Entwicklung erforderliche Geschwindigkeit und Kontrolle.

Indem Sie die grundlegenden Konstruktionsunterschiede verstehen, können Sie zuversichtlich den Ofen auswählen, der Ihren Verarbeitungsanforderungen direkt entspricht.

Zusammenfassungstabelle:

| Aspekt | Rohrofen | Muffelofen |

|---|---|---|

| Atmosphärenkontrolle | Ausgezeichnet (versiegeltes Rohr für Vakuum/Inertgas) | Begrenzt (typischerweise der Luft ausgesetzt) |

| Probengröße | Ideal für kleine Proben | Besser für große/sperrige Teile |

| Heiz-/Kühlgeschwindigkeit | Schnell (geringe thermische Masse) | Langsamer (hohe thermische Masse) |

| Kontaminationsschutz | Hoch (isoliert Probe) | Geringer (Elementen ausgesetzt) |

| Kapazität | Geringes Volumen | Hohes Volumen |

| Komplexität | Höher (erfordert zusätzliche Ausrüstung) | Geringer (einfacherer Betrieb) |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einer maßgeschneiderten Ofenlösung zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturöfen wie Rohr-, Muffel-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen hinsichtlich Atmosphärenkontrolle, Reinheit und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor