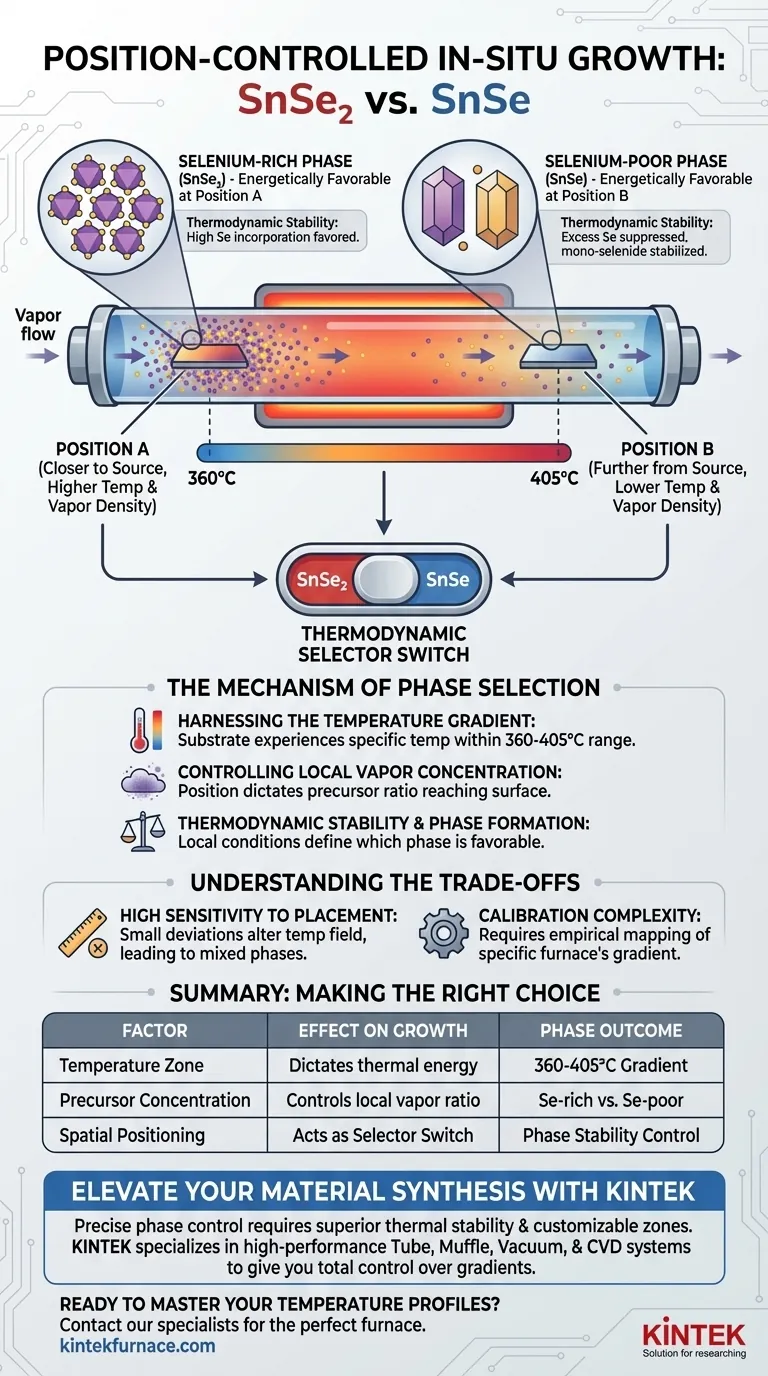

Die Positionierung des Substrats ist der entscheidende Faktor für die Kontrolle der Phasenzusammensetzung von Zinnselenid während des In-situ-Wachstums. Indem Sie das Substrat in bestimmten Abständen vom Heizzentrum platzieren, setzen Sie es einem einzigartigen Temperaturfeld und einer lokalen Vorläuferkonzentration aus. Diese präzise Platzierung ermöglicht es Ihnen, entweder Selen-reiche (SnSe2) oder Selen-arme (SnSe) Phasen innerhalb desselben experimentellen Aufbaus selektiv wachsen zu lassen.

Kernbotschaft Der physische Standort des Substrats fungiert als thermodynamischer Selektorschalter. Durch die Nutzung des natürlichen Temperaturgradienten des Ofens ermöglicht das Verschieben des Substrats das Umschalten zwischen dem Wachstum von SnSe2 und SnSe, indem die lokale thermische Energie und das Dampfverhältnis geändert werden, ohne die externen Quelleneinstellungen zu verändern.

Der Mechanismus der Phasenselektion

Nutzung des Temperaturgradienten

Ein Röhrenofen hält keine gleichmäßige Temperatur über seine gesamte Länge aufrecht.

Es gibt einen natürlichen Temperaturgradienten, der in diesem Zusammenhang typischerweise von 360 bis 405 Grad Celsius reicht.

Die spezifische Position des Substrats bestimmt die genaue Temperatur, der es innerhalb dieses Bereichs ausgesetzt ist.

Kontrolle der lokalen Dampfkonzentration

Die Positionierung bestimmt mehr als nur die Oberflächentemperatur.

Der Standort beeinflusst das lokale Konzentrationsverhältnis der Vorläuferdämpfe, die die Substratoberfläche erreichen.

Wenn Dämpfe von der Quelle wegwandern, entwickeln sich ihre Dichte und Mischungsverhältnisse weiter und erzeugen unterschiedliche chemische Umgebungen in verschiedenen Entfernungen.

Thermodynamische Stabilität und Phasenbildung

Die Kombination aus lokaler Temperatur und Dampfkonzentration schafft spezifische thermodynamische Bedingungen.

Diese Bedingungen bestimmen, welche kristalline Phase an diesem exakten Punkt energetisch günstig ist.

Eine Position bietet die Stabilität, die für die Selen-reiche Phase (SnSe2) erforderlich ist, während eine andere Position die Selen-arme Phase (SnSe) begünstigt.

Verständnis der Kompromisse

Hohe Empfindlichkeit gegenüber der Platzierung

Die Abhängigkeit von einem räumlichen Gradienten bedeutet, dass der Prozess äußerst empfindlich auf die physische Platzierung reagiert.

Eine Abweichung von nur wenigen Zentimetern kann das Temperaturfeld, dem das Substrat ausgesetzt ist, drastisch verändern.

Dies kann zu unbeabsichtigtem Wachstum von Mischphasen führen, wenn das Substrat eine Übergangszone zwischen den beiden thermodynamischen Stabilitätsbereichen überspannt.

Kalibrierungskomplexität

Die Nutzung des natürlichen Gradienten erfordert eine präzise Kartierung Ihres spezifischen Ofens.

Der Bereich von 360 bis 405 Grad Celsius ist ein allgemeines Betriebsfenster, aber das genaue Profil kann je nach Gerät variieren.

Sie müssen die genauen "Sweet Spot"-Abstände für reines Phasenwachstum in Ihrer spezifischen Hardware empirisch ermitteln.

Die richtige Wahl für Ihr Ziel treffen

Um das positionsgesteuerte Wachstum effektiv zu nutzen, müssen Sie das Ofenrohr als Koordinatensystem behandeln, bei dem die Entfernung der chemischen Zusammensetzung entspricht.

- Wenn Ihr Hauptaugenmerk auf der Selen-reichen Phase (SnSe2) liegt: Kalibrieren Sie Ihre Substratplatzierung, um die spezifische Zone im Gradienten zu finden, in der die thermodynamische Stabilität eine hohe Selenaufnahme unterstützt.

- Wenn Ihr Hauptaugenmerk auf der Selen-armen Phase (SnSe) liegt: Verschieben Sie das Substrat in die Entfernung, in der das Temperatur- und Konzentrationsverhältnis überschüssiges Selen unterdrückt und die Mono-Selenid-Struktur stabilisiert.

Die Beherrschung des räumlichen Profils Ihres Ofens ermöglicht es Ihnen, Materialeigenschaften einfach durch Verschieben Ihrer Probe zu bestimmen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Wachstum | Phasenergebnis |

|---|---|---|

| Temperaturzone | Bestimmt die thermische Energie für die Reaktion | 360-405°C Gradient |

| Vorläuferkonzentration | Steuert die lokale Dampfdichte/-mischungsverhältnis | Se-reich vs. Se-arm |

| Räumliche Positionierung | Fungiert als thermodynamischer Selektorschalter | Kontrolle der Phasenstabilität |

| Abstand von der Quelle | Beeinflusst die Entwicklung der chemischen Umgebung | Selektives SnSe2 oder SnSe |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die präzise Phasenkontrolle beim Wachstum von SnSe2 und SnSe erfordert Geräte mit überlegener thermischer Stabilität und anpassbaren Zonen. Bei KINTEK sind wir auf Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme spezialisiert, die Ihnen die vollständige Kontrolle über Ihre experimentellen Gradienten ermöglichen.

Ob Sie eine Standardkonfiguration oder eine kundenspezifische Lösung für Ihre einzigartigen F&E-Anforderungen benötigen, unser erfahrenes Fertigungsteam steht bereit, um Ihren Durchbruch zu unterstützen.

Bereit, Ihre Temperaturprofile zu meistern? Kontaktieren Sie noch heute unsere Spezialisten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Anwendungen hat ein Labor-Rohrofen in der physikalischen Forschung? Präzise Hochtemperaturexperimente ermöglichen

- Wie kommt die ausgereifte Technologie eines Rohrofens seinem Betrieb zugute? Erzielen Sie eine zuverlässige und kosteneffiziente Wärmebehandlung

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Was sind die Schlüsselkomponenten eines Fallrohr-Ofens? Entdecken Sie die 5 wesentlichen Teile für den Erfolg bei hohen Temperaturen

- Was ist die Bedeutung der Verwendung eines vakuumversiegelten Quarzrohrs bei der Synthese von Bi2Te3? Gewährleistung von Reinheit und Stöchiometrie

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von Silizium/Hartkohlenstoff? Meisterung der Batterieanodenproduktion

- Warum sollte man einen Rohrofen einem Muffelofen vorziehen? Entsperren Sie Präzision und Reinheit für kleine Proben

- Wie verbessern fortschrittliche Steuerungssysteme den Betrieb eines Rohrofens? Steigern Sie Präzision und Effizienz bei der Wärmebehandlung