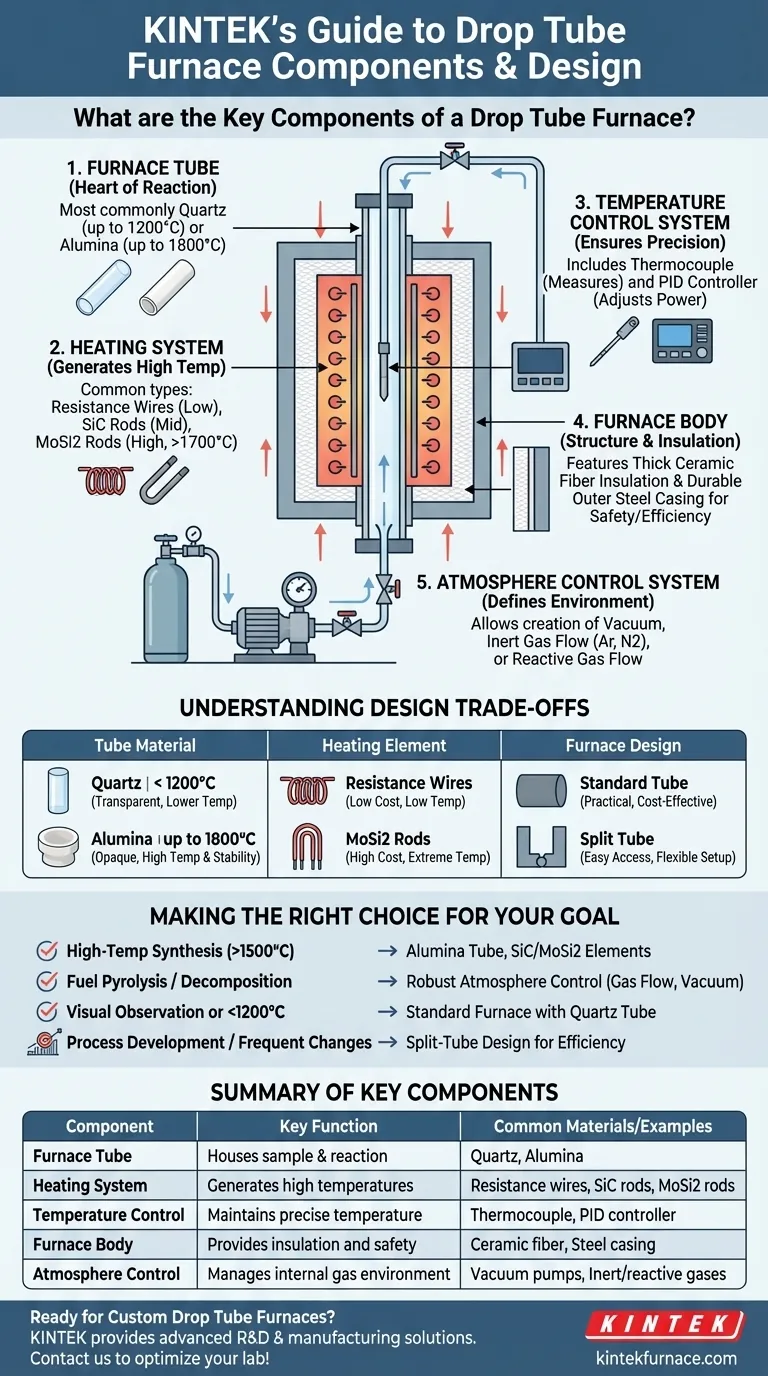

Im Kern ist ein Fallrohr-Ofen ein System aus fünf Hauptkomponenten. Dies sind das Ofenrohr, das die Probe enthält, die Heizelemente, die die hohen Temperaturen erzeugen, ein Temperaturregelsystem für Präzision, das isolierte Ofengehäuse für Effizienz und Sicherheit und ein Atmosphärenkontrollsystem zur Steuerung der internen Umgebung. Jede Komponente wird ausgewählt und integriert, um einen spezifischen Bereich von Betriebsbedingungen zu erreichen.

Ein Fallrohr-Ofen ist nicht nur eine Ansammlung von Teilen, sondern ein präzise konstruiertes System. Zu verstehen, wie jede Komponente zum Ganzen beiträgt, ist der Schlüssel zur Auswahl des richtigen Instruments und zur Gestaltung erfolgreicher Hochtemperatur-Experimente.

Den Ofen dekonstruieren: Kernsysteme und ihre Funktion

Die Leistung eines Rohrofens wird durch die Fähigkeiten und das Zusammenspiel seiner Kernsysteme bestimmt. Jedes Teil spielt eine bestimmte Rolle bei der Schaffung einer kontrollierten Hochtemperaturumgebung.

Das Ofenrohr: Das Herzstück der Reaktion

Dies ist die zentrale Kammer, in der die Probe platziert und das Experiment durchgeführt wird. Das Material dieses Rohrs ist eine kritische Wahl.

Am häufigsten werden Rohre aus Quarz oder hochreinem Aluminiumoxid (auch als Korund bekannt) hergestellt. Die Wahl bestimmt die maximale Temperatur des Ofens und die chemische Kompatibilität.

Das Heizsystem: Erzeugen extremer Temperaturen

Heizelemente sind um die Außenseite des Ofenrohrs angeordnet, um eine gleichmäßige Wärme zu liefern.

Die Art des Elements bestimmt den Temperaturbereich des Ofens. Gängige Optionen sind Widerstandsdraht für niedrigere Temperaturen, Siliziumkarbid (SiC)-Stäbe für mittlere Temperaturbereiche und Silizium-Molybdän (MoSi2)-Stäbe für die höchsten Temperaturen, oft über 1700 °C.

Das Temperaturregelsystem: Gewährleistung von Präzision

Dieses System stellt sicher, dass der Ofen die gewünschte Temperatur mit hoher Genauigkeit erreicht und hält.

Es besteht aus einem Thermopaar, das die Temperatur im Ofen misst, und einem PID-Regler (Proportional-Integral-Differential). Der Regler liest die Daten des Thermopaars und passt die Leistung an die Heizelemente an, um einen stabilen Sollwert zu halten.

Der Ofenkörper: Struktur und Isolierung

Der Ofenkörper bietet die physische Struktur und ist sowohl für die Sicherheit als auch für die Energieeffizienz unerlässlich.

Er enthält eine dicke Isolierschicht, typischerweise aus Hochtemperatur-Keramikfaser, die den Wärmeverlust an die Umgebung minimiert. All dies ist in einem robusten Außengehäuse, meist aus Stahl, eingeschlossen, um die internen Komponenten zu schützen.

Das Atmosphärenkontrollsystem: Die Umgebung definieren

Dieses System macht einen Rohrofen so vielseitig für die Forschung. Es ermöglicht dem Benutzer, die gasförmige Umgebung im Rohr zu steuern.

Es kann verwendet werden, um ein Vakuum mit einer Pumpe zu erzeugen, ein Inertgas wie Argon oder Stickstoff einzuleiten, um Oxidation zu verhindern, oder ein spezifisches reaktives Gas für Prozesse wie Verbrennung oder Vergasung einzuströmen.

Verständnis wichtiger Design-Kompromisse

Die Auswahl jeder Komponente beinhaltet Kompromisse zwischen Leistung, Kosten und Betriebsflexibilität. Das Verständnis dieser Kompromisse ist entscheidend für die Wahl des richtigen Ofens.

Rohrmaterial: Temperatur vs. Vielseitigkeit

Ein Quarzrohr ist transparent, was für die visuelle Beobachtung nützlich sein kann, aber es ist typischerweise auf Temperaturen unter 1200 °C begrenzt.

Ein Aluminiumoxidrohr ist undurchsichtig, kann aber viel höheren Temperaturen (oft bis zu 1800 °C) standhalten. Es bietet größere thermische und mechanische Stabilität für anspruchsvolle Anwendungen.

Heizelement: Kosten vs. maximale Temperatur

Die maximale Betriebstemperatur eines Ofens wird durch seine Heizelemente bestimmt, die unterschiedliche Kosten verursachen. Öfen mit einfachen Widerstandsdraht sind am günstigsten, während solche, die MoSi2-Elemente verwenden, um extreme Temperaturen zu erreichen, eine erhebliche Investition darstellen.

Ofendesign: Standard- vs. geteiltes Rohr

Ein Standard-Rohrofen hat einen soliden, durchgehenden Körper. Ein geteilter Rohrofen hingegen ist in zwei Hälften gebaut, die durch Scharniere verbunden sind.

Dieses geteilte Design ermöglicht das Öffnen des Ofens und bietet einfachen Zugang zum Rohr und zur Probe. Dies ist unglaublich nützlich für Experimente mit komplexen Aufbauten, die schwer vom Ende eines langen Rohrs einzuführen sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Ofenkonfiguration sollte direkt von Ihrem primären Forschungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialsynthese (>1500°C) liegt: Benötigen Sie einen Ofen mit einem Aluminiumoxidrohr und SiC- oder MoSi2-Heizelementen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Brennstoffpyrolyse oder thermischen Zersetzung liegt: Ein robustes Atmosphärenkontrollsystem mit präzisem Gasfluss und Vakuumfähigkeit ist Ihr wichtigstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf der visuellen Beobachtung von Reaktionen oder der Arbeit unter 1200°C liegt: Ein Standardofen mit Quarzrohr ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung mit häufigen Einrichtungsänderungen liegt: Ein geteiltes Rohrdesign bietet unschätzbaren Komfort und verbessert die Effizienz Ihres Arbeitsablaufs.

Indem Sie verstehen, wie diese grundlegenden Komponenten zusammenwirken, können Sie den idealen Ofen sicher auswählen und betreiben, um Ihre spezifischen wissenschaftlichen Ziele zu erreichen.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Gängige Materialien/Beispiele |

|---|---|---|

| Ofenrohr | Beherbergt die Probe und Reaktion | Quarz, Aluminiumoxid |

| Heizsystem | Erzeugt hohe Temperaturen | Widerstandsdraht, SiC-Stäbe, MoSi2-Stäbe |

| Temperaturregelung | Hält präzise Temperatur | Thermopaar, PID-Regler |

| Ofenkörper | Bietet Isolierung und Sicherheit | Keramikfaser, Stahlgehäuse |

| Atmosphärenkontrolle | Regelt die interne Gasumgebung | Vakuumpumpen, Inert-/Reaktionsgase |

Bereit, Ihre Hochtemperatur-Experimente mit einem maßgeschneiderten Fallrohr-Ofen zu verbessern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung und Effizienz Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor