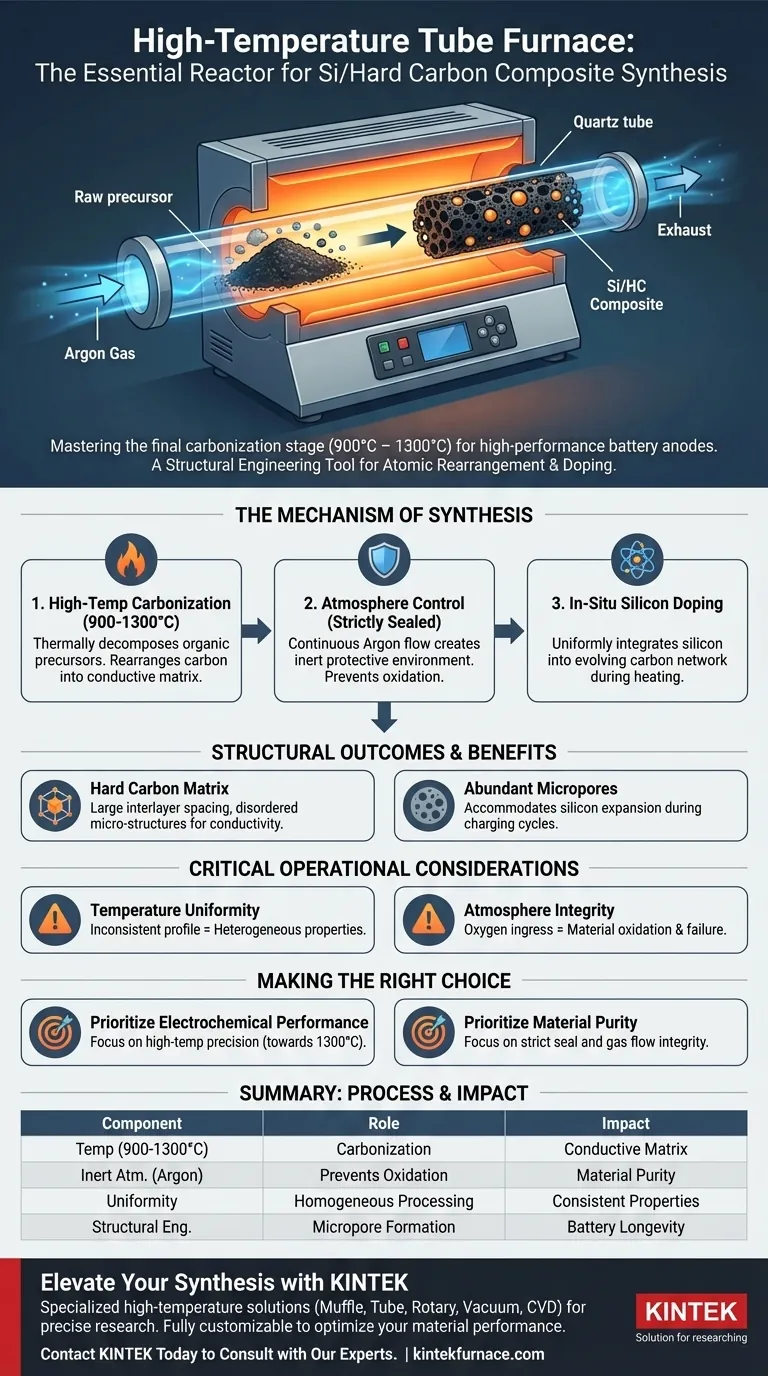

Ein Hochtemperatur-Rohröfen fungiert als wesentlicher Reaktor für die endgültige Karbonisierungsstufe der Synthese von Silizium/Hartkohlenstoff-Verbundwerkstoffen. Er arbeitet in einem präzisen Temperaturbereich von 900 °C bis 1300 °C und bietet eine streng abgedichtete Umgebung zur Behandlung von Vormaterialien. Durch die Einführung einer schützenden Inertatmosphäre (typischerweise Argon) ermöglicht der Ofen die chemische Umwandlung, die für die Integration von Silizium in ein stabiles Kohlenstoffnetzwerk erforderlich ist, ohne das Risiko einer Oxidation.

Kern Erkenntnis: Der Rohröfen ist nicht nur ein Heizgerät; er ist ein Werkzeug für das strukturelle Engineering. Sein Hauptwert liegt in seiner Fähigkeit, die atomare Umlagerung von Kohlenstoff zu ermöglichen und ihn gleichzeitig mit Silizium zu dotieren, wodurch ein Verbundmaterial mit der spezifischen Porosität und dem Abstand entsteht, die für eine Hochleistungs-Energiespeicherung erforderlich sind.

Der Mechanismus der Synthese

Hochtemperatur-Karbonisierung

Die zentrale Rolle des Ofens ist die Steuerung des Karbonisierungsprozesses. Die Ausrüstung muss Temperaturen zwischen 900 °C und 1300 °C aufrechterhalten, um organische Vorläufer thermisch zu zersetzen. Diese intensive Hitze löst die Umlagerung der Kohlenstoffstruktur aus und wandelt Rohmaterialien in eine leitfähige Matrix um.

Atmosphärenkontrolle

Der Erfolg hängt von der Fähigkeit des Ofens ab, eine streng abgedichtete Umgebung aufrechtzuerhalten. Der Rohröfen ermöglicht einen kontinuierlichen Fluss von Argon-Gas und schafft so eine inerte Schutzatmosphäre. Dies verhindert, dass die Kohlenstoff- und Siliziummaterialien mit Sauerstoff reagieren, was das Material abbauen und die Synthese ruinieren würde.

In-situ-Siliziumdotierung

Die thermische Umgebung erleichtert die In-situ-Dotierung. Während des Heizprozesses werden Siliziumkomponenten effektiv in das sich entwickelnde Kohlenstoffnetzwerk integriert. Der Ofen stellt sicher, dass diese Integration gleichmäßig erfolgt und die elektrochemische Endleistung des Verbundwerkstoffs verbessert wird.

Strukturelle Ergebnisse

Bildung der Hartkohlenstoffmatrix

Die spezifische thermische Behandlung durch den Ofen führt zu einer einzigartigen Hartkohlenstoffstruktur. Im Gegensatz zu Graphit zeichnet sich diese Matrix durch große Zwischenschichtabstände und reichlich vorhandene ungeordnete Mikrostrukturen aus.

Erzeugung von Mikroporen

Der Prozess erzeugt reichlich Mikroporen im Material. Diese physikalischen Eigenschaften sind für Batterieanwendungen von entscheidender Bedeutung, da sie das notwendige Volumen für die Ausdehnung von Silizium während der Ladezyklen bieten.

Kritische Betriebsaspekte

Temperaturuniformität

Obwohl der Ofen eine bestimmte Temperatur (z. B. 1100 °C) anstrebt, ist das thermische Profil entlang der Rohrlänge wichtig. Inkonsistente Erwärmung kann zu heterogenen Materialeigenschaften führen, bei denen einige Teile der Probe vollständig kar-bonisiert sind und andere noch nicht ausreichend verarbeitet wurden.

Atmosphärenintegrität

Die "streng abgedichtete" Natur des Ofens ist ein potenzieller Fehlerpunkt. Jeder Bruch im Vakuum oder in den Gasleitungen, der Sauerstoff eindringen lässt, führt zu Materialoxidation. Dies beeinträchtigt die Fixierung von Dotierungselementen und zerstört die Leitfähigkeit des Kohlenstoffgerüsts.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Silizium/Hartkohlenstoff-Verbundwerkstoffe zu maximieren, konzentrieren Sie sich auf diese Betriebsprioritäten:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie die Präzision des oberen Temperaturbereichs (in Richtung 1300 °C), um die Kohlenstoffumlagerung und Leitfähigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Konzentrieren Sie sich streng auf die Integrität des Gasflusssystems und der Dichtungen, um während des gesamten Heiz- und Kühlzyklus eine sauerstofffreie Umgebung zu gewährleisten.

Die Beherrschung der Atmosphäre und des thermischen Profils des Rohröfens ist der wichtigste Faktor für den Übergang von rohen Vorläufern zu einer funktionellen Batterieanode.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Synthese | Auswirkung auf das Material |

|---|---|---|

| Temperatur (900-1300°C) | Hochtemperatur-Karbonisierung | Erzeugt leitfähige Matrix und atomare Umlagerung. |

| Inertatmosphäre (Argon) | Verhindert Oxidation | Gewährleistet Materialreinheit und verhindert Degradation. |

| Thermische Uniformität | Homogene Verarbeitung | Garantiert konsistente Materialeigenschaften und Leitfähigkeit. |

| Strukturelles Engineering | Mikroporenbildung | Ermöglicht Siliziumausdehnung für Batterielanglebigkeit. |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und einer Hochleistungs-Batterieanode. KINTEK bietet die spezialisierten Hochtemperatur-Lösungen, die für die komplexe Synthese von Silizium/Hartkohlenstoff-Verbundwerkstoffen erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie präzise thermische Profile für die Karbonisierung oder eine strikte Atmosphärenintegrität für die In-situ-Dotierung benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten und den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Verwendungszweck eines Quarzrohr-Ofens? Für hochreine, beobachtbare Materialbearbeitung

- Was sind die Prozessziele einer sekundären Wärmebehandlung in einem Rohrofen für Ni/NiO-Heterostrukturen?

- Wie beeinflusst die Abkühlgeschwindigkeit eines Hochtemperatur-Röhrenofens ungeordnete CZTS-Schichten mit Kationen bei hohen Temperaturen? Präzise Kationenkontrolle freischalten

- Warum sind kontrollierte Atmosphäre und Vakuumbetrieb für Muffelrohröfen wichtig? Materialien schützen und präzise Reaktionen ermöglichen

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Wie gewährleistet ein Hochvakuum-Röhrenofen die Genauigkeit von Lötversuchen mit Sn-Ag-Cu-Mn-Er? Optimierung der Benetzungsanalyse

- Was sind die Haupteinsatzgebiete einer Fallrohr-Ofen?

- Warum ist ein Röhrenofen mit einem Ammoniakflussregelsystem für die Synthese von GaN-Nanopulver notwendig?