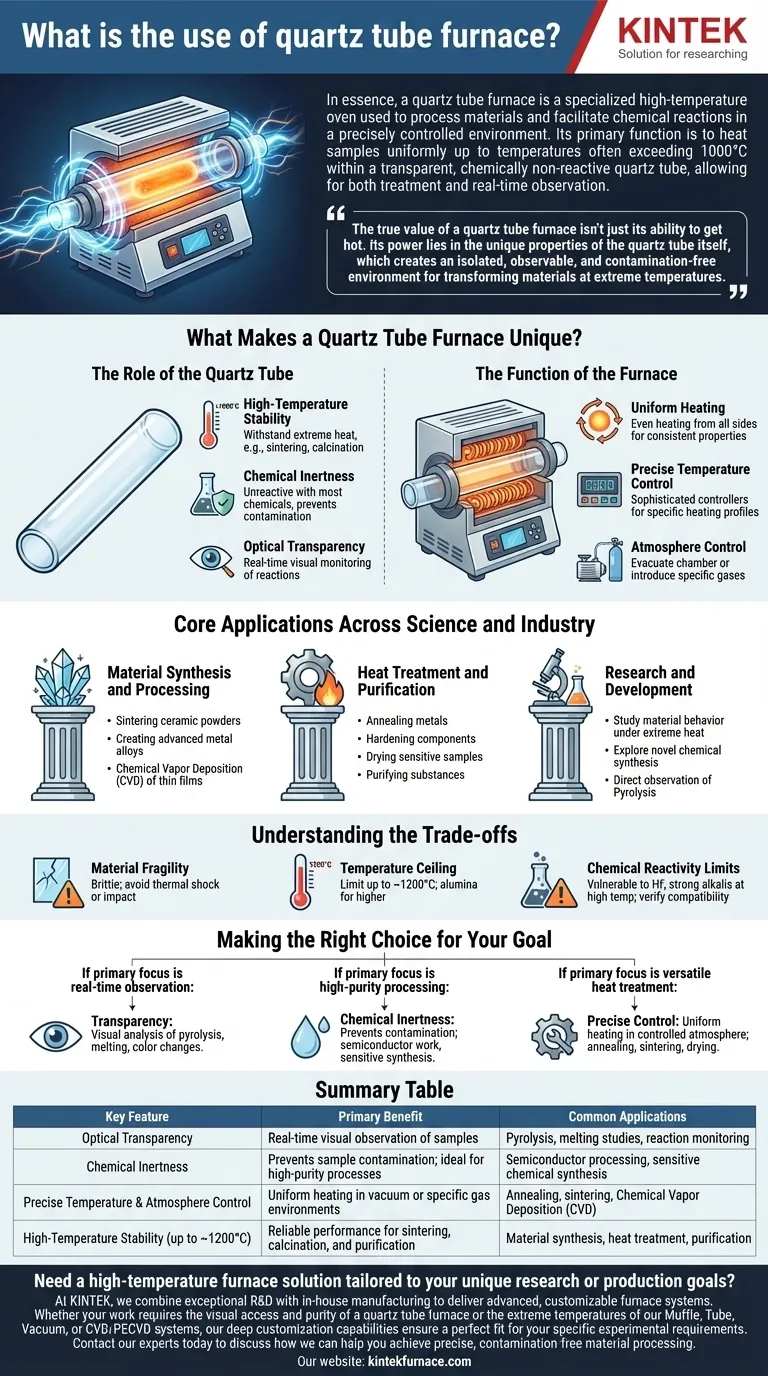

Im Wesentlichen ist ein Quarzrohr-Ofen ein spezialisierter Hochtemperaturofen, der zur Verarbeitung von Materialien und zur Ermöglichung chemischer Reaktionen in einer präzise kontrollierten Umgebung verwendet wird. Seine Hauptfunktion besteht darin, Proben gleichmäßig auf Temperaturen zu erhitzen, die oft 1000 °C überschreiten, innerhalb eines transparenten, chemisch nicht reaktiven Quarzrohrs, was sowohl die Behandlung als auch die Echtzeitbeobachtung ermöglicht.

Der wahre Wert eines Quarzrohr-Ofens liegt nicht nur in seiner Fähigkeit, heiß zu werden. Seine Stärke liegt in den einzigartigen Eigenschaften des Quarzrohrs selbst, das eine isolierte, beobachtbare und kontaminationsfreie Umgebung für die Umwandlung von Materialien bei extremen Temperaturen schafft.

Was macht einen Quarzrohr-Ofen einzigartig?

Ein Quarzrohr-Ofen kombiniert zwei Schlüsselelemente: das Heizelement (der Ofen) und die Probenkammer (das Quarzrohr). Jeder Teil trägt spezifische, kritische Fähigkeiten bei.

Die Rolle des Quarzrohrs

Das Rohr ist das Herzstück des Systems. Schmelzquarz wird verwendet, da er eine seltene Kombination von Eigenschaften bietet, die für die fortschrittliche Materialverarbeitung unerlässlich sind.

- Hohe Temperaturbeständigkeit: Quarz hält anhaltender, extremer Hitze stand, ohne zu schmelzen oder sich zu verformen, was ihn zu einer zuverlässigen Kammer für Prozesse wie Sintern und Kalzinieren macht.

- Chemische Inertheit: Er ist hochgradig unreaktiv gegenüber den meisten Säuren, Lösungsmitteln und Chemikalien. Dies verhindert, dass das Rohr die Probe kontaminiert, und gewährleistet die Reinheit des Endprodukts.

- Optische Transparenz: Im Gegensatz zu Keramik- oder Metallöfen ermöglicht der transparente Quarz Forschern und Technikern die visuelle Überwachung der Probe in Echtzeit. Dies ist von unschätzbarem Wert für die Beobachtung von Farbänderungen, Schmelzen oder Reaktionen wie Pyrolyse, während sie auftreten.

Die Funktion des Ofens

Das Ofengehäuse bietet die kontrollierte Umgebung, die für wiederholbare und präzise Arbeit erforderlich ist.

- Gleichmäßige Erwärmung: Die zylindrische Anordnung der Heizelemente umschließt das Rohr und sorgt dafür, dass die Probe von allen Seiten gleichmäßig erhitzt wird. Diese Gleichmäßigkeit ist entscheidend für konsistente Materialeigenschaften.

- Präzise Temperaturkontrolle: Moderne Öfen verwenden hochentwickelte Regler, um ein spezifisches Temperaturprofil aufrechtzuerhalten, was kontrollierte Heiz-, Halte- und Abkühlzyklen ermöglicht, die für Prozesse wie das Tempern erforderlich sind.

- Atmosphärenkontrolle: Die abgedichtete Rohrkonstruktion ermöglicht es dem Benutzer, die Kammer evakuieren, um ein Vakuum zu erzeugen, oder spezifische Gase einzuleiten. Dies ist unerlässlich, um Oxidation zu verhindern oder Reaktionen zu ermöglichen, die eine bestimmte Atmosphäre erfordern, wie z. B. die chemische Gasphasenabscheidung (CVD).

Kernanwendungen in Wissenschaft und Industrie

Die einzigartigen Eigenschaften von Quarzrohr-Öfen machen sie zu unverzichtbaren Werkzeugen in einer Vielzahl von Bereichen, von der Grundlagenforschung bis zur industriellen Fertigung.

Materialsynthese und -verarbeitung

Dies ist ein primärer Anwendungsfall. Der Ofen liefert die Energie, die benötigt wird, um neue Materialien zu erzeugen oder bestehende zu veredeln.

Zu den Anwendungen gehören das Sintern von Keramikpulvern zu dichten Festkörpern, die Herstellung fortschrittlicher Metalllegierungen und das Wachstum von dünnen Schichten auf Substraten mittels chemischer Gasphasenabscheidung (CVD).

Wärmebehandlung und Reinigung

Hitze kann die Eigenschaften eines Materials grundlegend verändern. Rohr-Öfen bieten die Kontrolle, die erforderlich ist, um spezifische Ergebnisse zu erzielen.

Dazu gehören das Tempern von Metallen zur Erhöhung ihrer Duktilität, das Härten von Komponenten, das Trocknen empfindlicher Proben ohne Kontamination und das Reinigen von Substanzen durch Verbrennen von Verunreinigungen bei hohen Temperaturen.

Forschung und Entwicklung

Für Materialwissenschaftler und Chemiker ist der Quarzrohr-Ofen ein Fenster in Hochtemperaturphänomene.

Er ermöglicht die Untersuchung des Materialverhaltens unter extremer Hitze, die Erforschung neuartiger chemischer Synthesewege und die direkte Beobachtung der Pyrolyse (thermische Zersetzung) zu Analysezwecken.

Die Abwägungen verstehen

Obwohl ein Quarzrohr-Ofen unglaublich vielseitig ist, ist er nicht ohne Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für einen erfolgreichen Betrieb.

Materialsprödigkeit

Quarz ist eine Art Glas. Es hat eine ausgezeichnete thermische Stabilität, kann aber spröde sein. Plötzliche, extreme Temperaturänderungen (thermischer Schock) oder physische Einwirkungen können dazu führen, dass das Rohr reißt oder zerbricht.

Temperaturobergrenze

Obwohl seine Temperaturgrenze hoch ist, hat Quarz eine Obergrenze. Für Anwendungen, die durchgehend Temperaturen über 1200 °C erfordern, sind Ofenrohre aus feuerfesteren Materialien wie Aluminiumoxid oft notwendig.

Grenzen der chemischen Reaktivität

Quarz ist außergewöhnlich inert, aber nicht vollständig immun. Es kann durch Flusssäure und bestimmte starke alkalische Substanzen angegriffen werden, insbesondere bei hohen Temperaturen. Überprüfen Sie immer die chemische Verträglichkeit, bevor Sie reaktive Materialien verarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Quarzrohr-Ofen das richtige Werkzeug ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Echtzeitbeobachtung liegt: Die Transparenz von Quarz ist sein entscheidender Vorteil für die visuelle Analyse von Pyrolyse-, Schmelz- oder Farbwechselreaktionen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung liegt: Die chemische Inertheit von Quarz verhindert Probenkontamination und macht es ideal für Halbleiterarbeiten oder empfindliche chemische Synthesen.

- Wenn Ihr Hauptaugenmerk auf vielseitiger Wärmebehandlung liegt: Ein Quarzrohr-Ofen bietet präzise, gleichmäßige Erwärmung in einer kontrollierten Atmosphäre, perfekt zum Tempern, Sintern oder Trocknen einer breiten Palette von Materialien.

Indem Sie seine einzigartige Kombination von Merkmalen verstehen, können Sie den Quarzrohr-Ofen als ein leistungsstarkes und unverzichtbares Werkzeug für Materialinnovation und -entdeckung nutzen.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Optische Transparenz | Echtzeit-visuelle Beobachtung von Proben | Pyrolyse, Schmelzstudien, Reaktionsüberwachung |

| Chemische Inertheit | Verhindert Probenkontamination; ideal für Hochreinheitsverfahren | Halbleiterverarbeitung, empfindliche chemische Synthese |

| Präzise Temperatur- & Atmosphärenkontrolle | Gleichmäßige Erwärmung in Vakuum- oder spezifischen Gasumgebungen | Tempern, Sintern, chemische Gasphasenabscheidung (CVD) |

| Hohe Temperaturbeständigkeit (bis ca. 1200°C) | Zuverlässige Leistung für Sintern, Kalzinieren und Reinigen | Materialsynthese, Wärmebehandlung, Reinigung |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihre einzigartigen Forschungs- oder Produktionsziele zugeschnitten ist?

Bei KINTEK verbinden wir herausragende F&E mit hausinterner Fertigung, um fortschrittliche, anpassbare Ofensysteme zu liefern. Ob Ihre Arbeit den visuellen Zugang und die Reinheit eines Quarzrohr-Ofens oder die extremen Temperaturen unserer Muffel-, Rohr-, Vakuum- oder CVD/PECVD-Systeme erfordert, unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine perfekte Übereinstimmung mit Ihren spezifischen experimentellen Anforderungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erzielung einer präzisen, kontaminationsfreien Materialbearbeitung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität