Im Kern ist ein Fallrohr-Ofen ein spezialisierter Vertikalofen, der entwickelt wurde, um die Auswirkungen hoher Temperaturen auf Materialien im freien Fall oder im schnellen Durchgangszustand zu untersuchen. Seine Hauptanwendungen umfassen die Energieforschung, insbesondere die Kohle- und Biomasseverbrennung, die Pyrolyse zur Materialzersetzung, die Synthese von fortschrittlichen Materialien sowie Hochtemperatur-Leistungsprüfungen für Keramiken und Legierungen.

Das definierende Merkmal eines Fallrohr-Ofens ist nicht nur seine hohe Temperatur, sondern seine vertikale Ausrichtung. Dieses Design ermöglicht es Forschern, schnelle thermische Prozesse „im Flug“ an kleinen Partikeln zu simulieren und zu untersuchen, was in einem herkömmlichen horizontalen oder Kastentherm-Ofen nicht möglich ist.

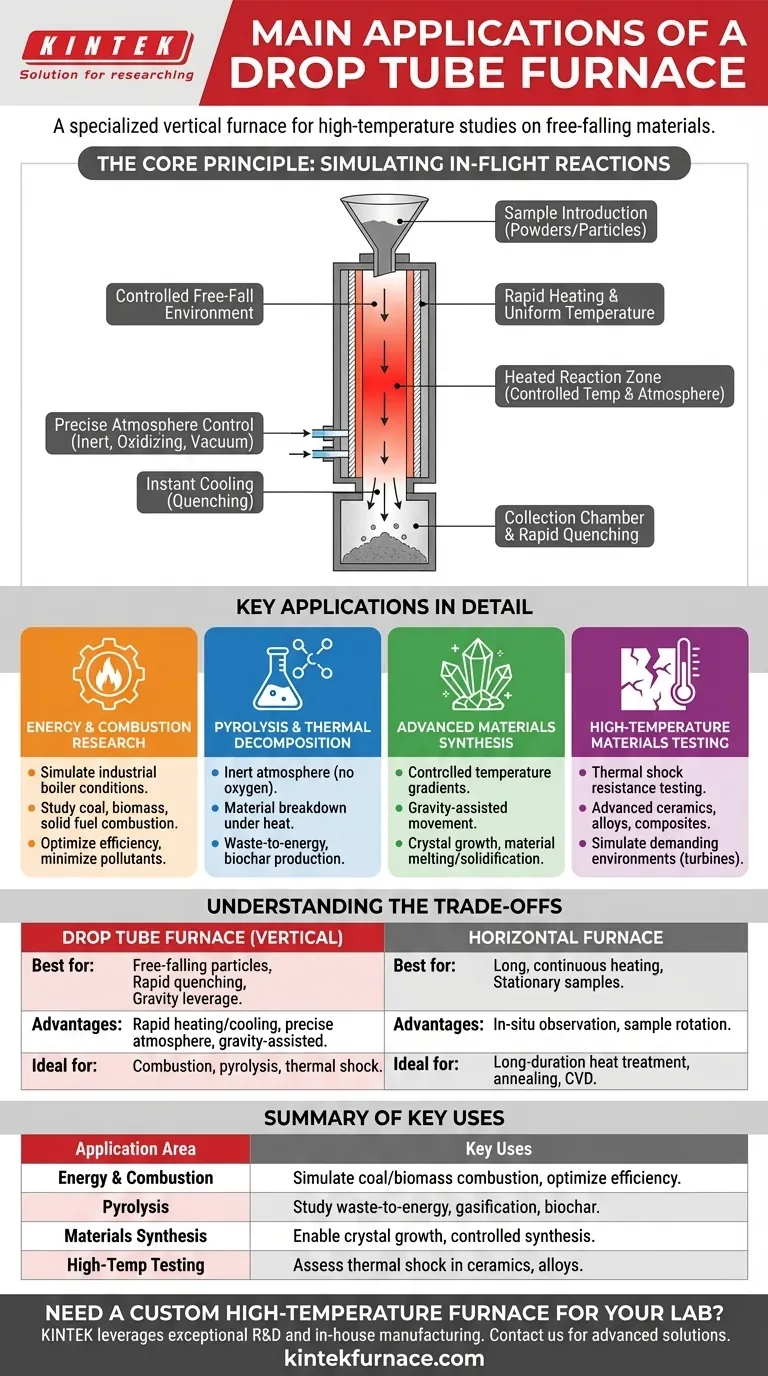

Das Kernprinzip: Simulation von „Im-Flug“-Reaktionen

Ein Fallrohr-Ofen arbeitet nach einem einfachen, aber wirkungsvollen Konzept. Er nutzt die Schwerkraft, um eine Probe durch eine präzise kontrollierte Hochtemperatur-Reaktionszone zu leiten. Diese einzigartige Methode erschließt seine spezifischen Anwendungen.

Eine kontrollierte Umgebung im freien Fall

Proben, typischerweise Pulver oder kleine Partikel, werden oben in ein langes, vertikales Keramikrohr (oft aus Korund oder Quarz) eingeführt. Sie fallen dann durch den zentral beheizten Abschnitt und erfahren für eine sehr spezifische Dauer, der sogenannten Verweilzeit, eine schnelle und gleichmäßige Erwärmung.

Präzise Atmosphären- und Temperaturkontrolle

Die Ofenkammer kann versiegelt werden, um die innere Atmosphäre zu kontrollieren. Dies ermöglicht Experimente unter spezifischen Bedingungen, wie einem Inertgas (wie Stickstoff oder Argon) für Pyrolyse, einem Oxidationsgas für Verbrennungsstudien oder einem Vakuum für Reinigungsprozesse. Thermoelemente und fortschrittliche Regler gewährleisten ein präzises und stabiles Temperaturprofil.

Schnelles Aufheizen und Abschrecken (Quenching)

Der „Fall“-Mechanismus setzt die Partikel fast augenblicklich extremer Hitze aus. Wenn die Partikel die erhitzte Zone verlassen und in eine Sammelkammer fallen, kühlen sie sehr schnell ab (ein Prozess, der als Quenching bezeichnet wird). Diese Fähigkeit, schnelle Heiz- und Abkühlzyklen zu untersuchen, ist für viele Forschungsbereiche von entscheidender Bedeutung.

Schlüsselanwendungen im Detail

Das einzigartige Design eines Fallrohr-Ofens macht ihn zum idealen Werkzeug für mehrere spezialisierte Forschungs- und Entwicklungsbereiche.

Energie- und Verbrennungsforschung

Dies ist wohl die häufigste Anwendung. Forscher nutzen Fallrohr-Öfen, um die Bedingungen in einem industriellen Großkessel zu simulieren. Indem sie untersuchen, wie einzelne Partikel von Kohle, Biomasse oder anderen festen Brennstoffen während des Falls verbrennen, können sie die Verbrennungseffizienz optimieren und die Schadstoffbildung minimieren.

Pyrolyse und thermische Zersetzung

Indem das Ofenrohr mit einem Inertgas gefüllt wird, um Sauerstoff auszuschließen, können Wissenschaftler die Pyrolyse untersuchen. Dies ist der Prozess, bei dem sich ein Material allein unter Hitze zersetzt. Er ist grundlegend für das Verständnis von Waste-to-Energy-Technologien, Vergasung und der Herstellung von Materialien wie Biokohle.

Synthese fortschrittlicher Materialien

Der kontrollierte Temperaturgradient und die schwerkraftunterstützte Bewegung sind ideal für bestimmte Syntheseverfahren. Dazu gehört das Kristallwachstum, bei dem Materialien geschmolzen und dann kontrolliert abgekühlt werden, während sie verschiedene Temperaturzonen im Rohr durchlaufen.

Hochtemperatur-Materialprüfung

Der Ofen kann verwendet werden, um zu testen, wie Materialien, insbesondere fortschrittliche Keramiken, Legierungen und Verbundwerkstoffe, auf einen thermischen Schock reagieren. Eine Probe kann schnell in die extreme Temperatur eingeführt und daraus entfernt werden, wodurch anspruchsvolle reale Umgebungen wie die in Turbinen oder Motoren simuliert werden.

Die Kompromisse verstehen

Ein Fallrohr-Ofen ist ein spezialisiertes Werkzeug. Seine Wahl erfordert das Verständnis dafür, wann sein einzigartiges vertikales Design ein Vorteil gegenüber einer Einschränkung ist.

Wann Sie einen Fallrohr-Ofen wählen sollten

Dieses Design eignet sich hervorragend, wenn Ihr Prozess das Studium von frei fallenden Partikeln beinhaltet, extrem schnelle Aufheiz- und Abkühlraten (Quenching) erfordert oder die Schwerkraft ausnutzt. Das Top-Loading-Design kann auch die Einführung von Proben für bestimmte Hochdurchsatz- oder Wiederholungsprüfungen vereinfachen.

Wann ein Horizontalofen besser geeignet ist

Ein horizontaler Rohrofen ist überlegen für Prozesse, die lange, kontinuierliche Heizzeiten für eine stationäre Probe erfordern. Er ist auch die einzige Wahl für Anwendungen, die eine In-situ-Beobachtung oder Rotation der Probe während der Verarbeitung erfordern, wie bei der chemischen Gasphasenabscheidung (CVD) oder bestimmten Temperprotokollen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von dem physikalischen Prozess ab, den Sie ausführen oder untersuchen müssen.

- Wenn Ihr Hauptaugenmerk auf der Simulation von Partikelverbrennung oder Pyrolyse liegt: Der Fallrohr-Ofen ist das Standardinstrument für diese Forschung.

- Wenn Ihr Hauptaugenmerk auf Langzeit-Wärmebehandlung oder Tempern liegt: Ein horizontaler oder Standard-Kastentherm-Ofen ist die praktischere und geeignetere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung einer Probe während des Erhitzens liegt: Sie müssen einen horizontalen Ofen verwenden, oft mit einem Quarzrohr für Sichtbarkeit.

- Wenn Ihr Hauptaugenmerk auf Gasabschreckung oder der Untersuchung thermischer Schocks liegt: Die Fähigkeit des Fallrohr-Ofens, eine Probe schnell durch die heiße Zone zu bewegen, ist ein Hauptvorteil.

Letztendlich ist das Verständnis des Kernbetriebsprinzips – des kontrollierten freien Falls durch eine thermische Zone – der Schlüssel zur Bestimmung, ob ein Fallrohr-Ofen das richtige Werkzeug für Ihr Ziel ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen |

|---|---|

| Energie- & Verbrennungsforschung | Simulation von Kohle-/Biomasseverbrennung, Optimierung der Effizienz, Reduzierung von Schadstoffen |

| Pyrolyse & Thermische Zersetzung | Untersuchung von Waste-to-Energy, Vergasung, Biokohleproduktion in inerter Atmosphäre |

| Synthese fortschrittlicher Materialien | Ermöglichung von Kristallwachstum und kontrollierter Materialsynthese durch Temperaturgradienten |

| Hochtemperatur-Materialprüfung | Bewertung der thermischen Schockbeständigkeit von Keramiken, Legierungen und Verbundwerkstoffen |

| Allgemeine Vorteile | Schnelles Aufheizen/Abkühlen, präzise Atmosphärenkontrolle, schwerkraftunterstützte Partikelbewegung |

Benötigen Sie einen kundenspezifischen Hochtemperatur-Ofen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigung, um fortschrittliche Lösungen wie Fallrohr-, Muffel-, Roh-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen – sei es für die Energieforschung, Materialentwicklung oder Leistungstests. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung