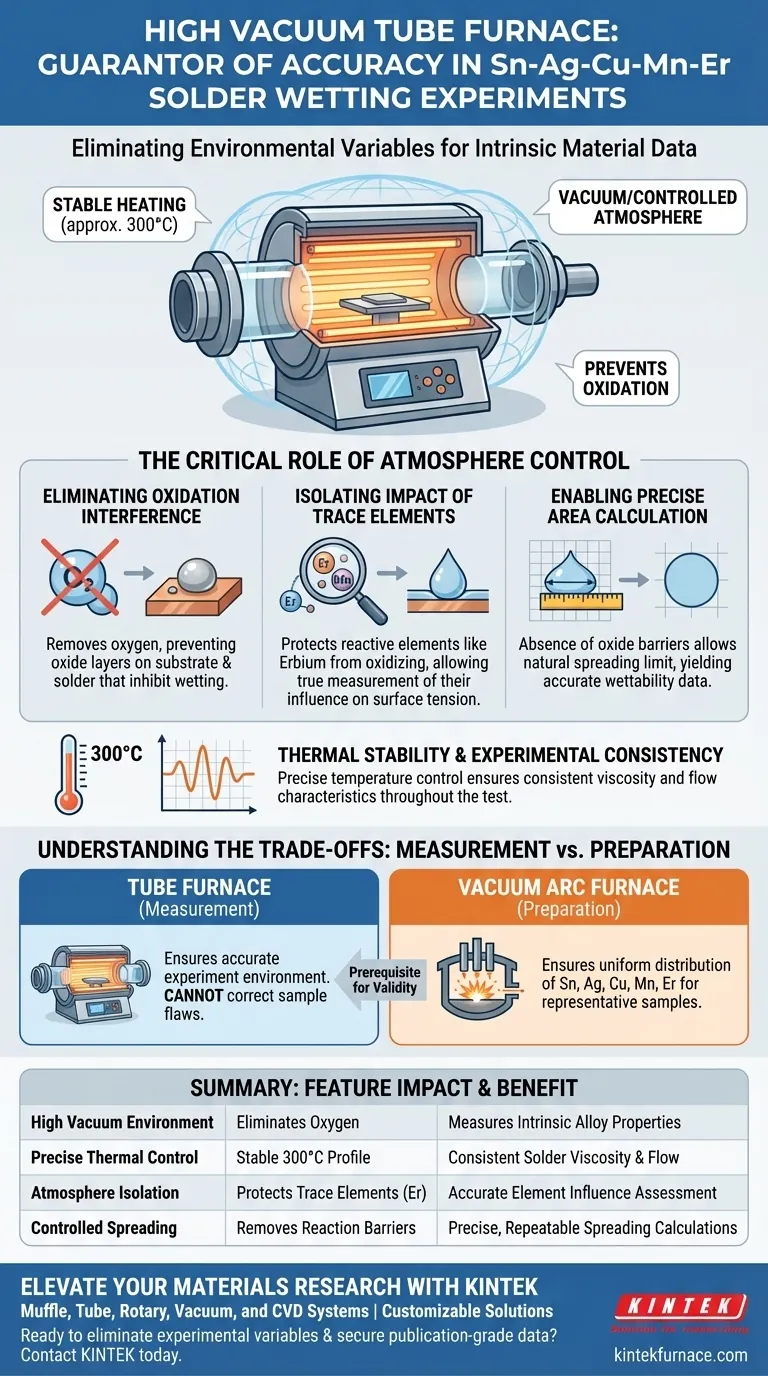

Ein Hochvakuum-Röhrenofen ist der Garant für die experimentelle Validität, indem er Umwelteinflüsse eliminiert, die Benetzungsdaten verzerren. Insbesondere bietet er eine stabile Heizumgebung (typischerweise um 300 °C) bei gleichzeitiger Aufrechterhaltung eines Vakuums oder einer kontrollierten Atmosphäre, um die Oxidation sowohl des Sn-Ag-Cu-Mn-Er-Lotes als auch des Kupferträgers zu verhindern. Diese Isolierung stellt sicher, dass die beobachteten Spreizflächen rein auf die physikalischen Eigenschaften der Legierung zurückzuführen sind und nicht auf Oberflächenkontaminationen oder Oxidschichten.

Kernbotschaft: Die Genauigkeit von Benetzungsversuchen hängt vollständig von der Messung der intrinsischen Wechselwirkungen zwischen Lot und Träger ab. Ein Hochvakuum-Röhrenofen sichert dies, indem er Oxidation verhindert und sicherstellt, dass Datenpunkte bezüglich Oberflächenspannung und Kapillarwirkung den wahren Einfluss von Legierungselementen wie Erbium widerspiegeln.

Die entscheidende Rolle der Atmosphärenkontrolle

Beseitigung von Oxidationsstörungen

Die Hauptbedrohung für die Genauigkeit von Benetzungsversuchen ist Sauerstoff.

Beim Erhitzen sind sowohl der Kupferträger als auch die Lotlegierung anfällig für schnelle Oxidation.

Ein Hochvakuum-Röhrenofen eliminiert diese Variable und stellt sicher, dass sich das Lot auf einer unberührten Metalloberfläche ausbreitet und nicht auf einer Oxidschicht, die die Benetzung drastisch behindern würde.

Isolierung des Einflusses von Spurenelementen

In komplexen Legierungen wie Sn-Ag-Cu-Mn-Er werden Spurenelemente hinzugefügt, um die Leistung zu modifizieren.

Insbesondere müssen Forscher messen, wie Elemente wie Erbium (Er) die Oberflächenspannung und Kapillarwirkung beeinflussen.

Ohne eine Vakuumumgebung könnten diese reaktiven Elemente oxidieren, bevor sie den Benetzungsprozess beeinflussen, was zu falschen Schlussfolgerungen über ihre Wirksamkeit führen würde.

Ermöglichung präziser Flächenberechnungen

Die Spreizfläche ist die Schlüsselmetrik zur Bestimmung der Benetzbarkeit.

Da die Vakuumumgebung die Bildung von Reaktionsbarrieren (Oxiden) verhindert, kann sich das Lot bis zu seiner natürlichen Grenze ausbreiten.

Dies ermöglicht die präzise Berechnung der Spreizfläche und liefert Daten, die die tatsächliche Leistungsfähigkeit des Materials widerspiegeln.

Thermische Stabilität und experimentelle Konsistenz

Kontrollierte Heizprofile

Genauigkeit erfordert mehr als nur eine saubere Atmosphäre; sie erfordert eine präzise Temperaturkontrolle.

Der Röhrenofen hält eine stabile Temperatur, wie die für diese spezifischen Lötversuche erforderlichen 300 °C.

Diese Stabilität gewährleistet, dass die Viskosität und die Fließeigenschaften des Lotes während der gesamten Testdauer konsistent sind.

Verständnis der Kompromisse

Die Grenze des Röhrenofens

Während der Hochvakuum-Röhrenofen die Genauigkeit des Experiments gewährleistet, kann er keine Fehler in der Probe beheben.

Der Ofen kann nur die Eigenschaften der eingebrachten Legierung messen; er homogenisiert das Material nicht.

Abhängigkeit von der Vorbereitung

Damit die Daten gültig sind, muss die Legierung selbst vor dem Einbringen in den Röhrenofen homogen sein.

Dies erfordert die Verwendung eines Vakuumlichtbogenofens während der Schmelz- und Vorbereitungsphase.

Der Lichtbogenofen gewährleistet die gleichmäßige Verteilung von Zinn (Sn), Silber (Ag), Kupfer (Cu), Mangan (Mn) und Erbium (Er), sodass die im Röhrenofen getestete Probe repräsentativ für das Bulk-Material ist.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihre Forschung publikationswürdige Daten liefert, müssen Sie Ihre Ausrüstung auf Ihre spezifische experimentelle Phase abstimmen.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Messung liegt: Priorisieren Sie den Hochvakuum-Röhrenofen zur Kontrolle von Atmosphäre und Temperatur, um sicherzustellen, dass Oxidation Ihre Benetzungs- und Spreizflächenberechnungen nicht verfälscht.

- Wenn Ihr Hauptaugenmerk auf der Legierungssynthese liegt: Konzentrieren Sie sich auf den Vakuumlichtbogenofen, um die homogene Verteilung von Spurenelementen wie Erbium und Mangan vor Beginn der Tests zu gewährleisten.

Genauigkeit bei Benetzungsversuchen liegt nicht nur im Messwerkzeug; es geht darum, die chemische Integrität der Materialien während des thermischen Prozesses zu bewahren.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Benetzungsversuche | Nutzen für die Datengenauigkeit |

|---|---|---|

| Hochvakuumumgebung | Eliminiert Sauerstoff und verhindert Oberflächenoxidation | Misst intrinsische physikalische Eigenschaften der Legierung |

| Präzise thermische Kontrolle | Hält stabile Heizprofile von 300 °C aufrecht | Gewährleistet konsistente Lotviskosität und Fließverhalten |

| Atmosphärenisolierung | Schützt reaktive Spurenelemente wie Erbium (Er) | Genaue Bewertung des Einflusses von Legierungselementen |

| Kontrolliertes Spreizen | Entfernt oxidationsbasierte Reaktionsbarrieren | Liefert präzise, wiederholbare Spreizflächenberechnungen |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei Benetzungs- und Spreizversuchen erfordert absolute Umgebungskontrolle. Mit Experten in F&E und Fertigung bietet KINTEK HochleistungsMuffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können.

Ob Sie komplexe Sn-Ag-Cu-Mn-Er-Legierungen synthetisieren oder kritische Oberflächenspannungsdaten messen, unsere Hochtemperaturöfen bieten die thermische Stabilität und Vakuumintegrität, die Ihre Forschung verdient.

Bereit, experimentelle Variablen zu eliminieren und publikationswürdige Daten zu sichern?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie werden Vakuumröhrenöfen in der metallurgischen Industrie eingesetzt? Steigerung der Metallreinheit und -leistung

- Warum ist thermische Gleichmäßigkeit in einem Fallrohr-Ofen wichtig? Gewährleistung zuverlässiger Ergebnisse und konsistenter Prozesse

- Welche fortschrittlichen Funktionen finden sich in aufwendigeren Röhrenöfen? Erschließen Sie Präzision und Vielseitigkeit für anspruchsvolle Anwendungen

- Wie funktioniert ein Hochtemperatur-Heizband in Verbindung mit einem Rohrofen? Optimierung der Methanspaltung.

- Wie wird ein Hochtemperatur-Rohrofen in der Materialwissenschaft eingesetzt? Präzise Materialsynthese & -kontrolle ermöglichen

- Welche Risiken sind mit dem Hochtemperaturbetrieb eines horizontalen Elektroofens verbunden? Wesentlicher Sicherheitsleitfaden

- Was macht vertikale Wirbelschicht-Rohröfen umweltfreundlich? Entdecken Sie effiziente grüne Technologielösungen

- Welche technischen Vorteile bieten Mehrzonen-Rohröfen (Drei-Zonen-Öfen)? Überlegene Temperaturkontrolle und Flexibilität