Im Grunde genommen ist die thermische Gleichmäßigkeit in einem Fallrohr-Ofen der wichtigste Einzelfaktor für das Erzielen zuverlässiger und reproduzierbarer Ergebnisse. Sie stellt sicher, dass jedes Materialpartikel, das durch den Ofen wandert, genau das gleiche Temperaturprofil erfährt, was die Grundlage für jedes valide wissenschaftliche Experiment oder jeden konsistenten industriellen Prozess ist. Ohne sie führen Sie eine kritische, unkontrollierte Variable ein, die Ihre Ergebnisse ungültig macht.

Das Ziel eines Fallrohr-Ofens ist es, ein Material einem präzisen, wiederholbaren thermischen Ereignis auszusetzen. Schlechte thermische Gleichmäßigkeit bedeutet, dass dieses Ereignis inkonsistent ist, was Ihre Forschungsergebnisse unzuverlässig und Ihren Produktionsausstoß unvorhersehbar macht.

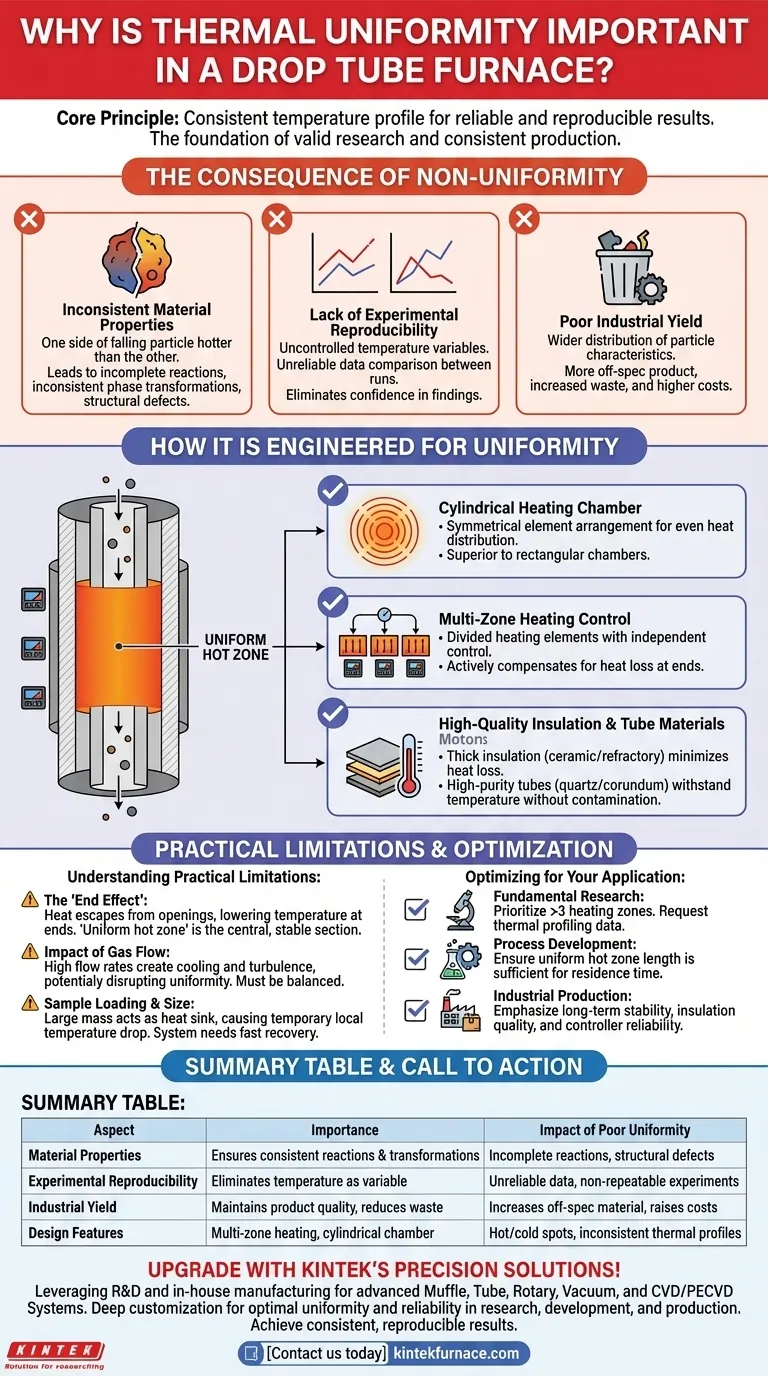

Die Konsequenz der Nicht-Gleichmäßigkeit

Ein Fallrohr-Ofen nutzt die Schwerkraft, um Material durch ein vertikales Hochtemperaturrohr fallen zu lassen. Der gesamte Zweck besteht darin, die thermische Geschichte des Materials zu kontrollieren. Nicht-Gleichmäßigkeit untergräbt diese Kontrolle direkt.

Inkonsistente Materialeigenschaften

Wenn die Temperatur über den Durchmesser des Rohres schwankt, ist eine Seite eines fallenden Partikels heißer als die andere. Dies kann zu unvollständigen chemischen Reaktionen, inkonsistenten Phasenübergängen oder strukturellen Defekten im Endmaterial führen.

Mangelnde experimentelle Reproduzierbarkeit

Im Forschungsumfeld ist die Fähigkeit, ein Experiment zu reproduzieren, von größter Bedeutung. Wenn die thermische Zone zwischen den Durchläufen heiße oder kalte Stellen aufweist, die schwanken, können Sie Daten nicht zuverlässig vergleichen. Thermische Gleichmäßigkeit eliminiert die Temperatur als unkontrollierte Variable und stellt sicher, dass Ihre Ergebnisse auf den von Ihnen beabsichtigt untersuchten Faktoren beruhen.

Geringerer industrieller Ertrag

Für industrielle Anwendungen wie die Pulversynthese oder Wärmebehandlung ist die Gleichmäßigkeit direkt mit der Produktqualität und dem Ertrag verbunden. Inkonsistentes Erhitzen führt zu einer breiteren Streuung der Partikeleigenschaften, was bedeutet, dass mehr vom Batch außerhalb der Spezifikation liegt, wodurch Abfall und Kosten steigen.

Wie ein Fallrohr-Ofen für Gleichmäßigkeit konstruiert ist

Die Erzielung einer stabilen und gleichmäßigen Heizzone ist ein primäres Konstruktionsziel. Dies wird durch die sorgfältige Integration mehrerer Schlüsselkomponenten und Prinzipien erreicht.

Die zylindrische Brennkammer

Die grundlegende Konstruktion eines zylindrischen Rohres bietet einen natürlichen Vorteil. Die symmetrisch um das Rohr angeordneten Heizelemente strahlen Wärme gleichmäßig nach innen ab und erzeugen ein homogeneres Wärmefeld als eine rechteckige Kammer.

Mehrzonen-Heizungssteuerung

Dies ist das kritischste Merkmal für Präzision. Die Heizelemente des Ofens (oft aus Siliziumkarbid- oder Siliziummolybdänstäben) sind entlang der Rohrlänge in mehrere Abschnitte unterteilt. Jede Zone verfügt über ein eigenes Thermoelement und eine unabhängige Leistungsregelung.

Dies ermöglicht es dem System, Wärmeverluste an den Enden des Rohres aktiv auszugleichen und im Zentrum, wo der Prozess stattfindet, eine deutlich längere und flachere „gleichmäßige Heizzone“ zu schaffen.

Hochwertige Isolierung und Rohrmaterialien

Eine dicke Schicht aus Keramik- oder feuerfester Isolierung minimiert den Wärmeverlust an die Umgebung. Diese Stabilität ist entscheidend, um zu verhindern, dass externe Temperaturschwankungen das thermische Gleichgewicht im Inneren des Ofens stören.

Darüber hinaus wird das Prozessrohr selbst, typischerweise aus hochreinem Quarz oder Korund (Aluminiumoxid), aufgrund seiner Fähigkeit ausgewählt, extremen Temperaturen standzuhalten, ohne die Probe zu kontaminieren oder mit der Prozessatmosphäre zu reagieren.

Verständnis der praktischen Grenzen

Perfekte thermische Gleichmäßigkeit ist ein Ideal. In der Praxis gibt es physikalische Einschränkungen und Kompromisse zu berücksichtigen, wenn ein Fallrohr-Ofen betrieben wird.

Der „Endeffekt“

Wärme entweicht zwangsläufig aus den oberen und unteren Öffnungen des Ofenrohrs. Aus diesem Grund wird die Temperatur an den äußersten Enden des beheizten Abschnitts immer niedriger sein als in der Mitte. Die „gleichmäßige Heizzone“ bezieht sich auf den zentralen Teil des Ofens, in dem die Temperatur stabil ist und die Spezifikation erfüllt (z. B. ±1°C).

Einfluss des Gasflusses

Viele Prozesse erfordern eine kontrollierte Atmosphäre, was einen kontinuierlichen Fluss von inertem oder reaktivem Gas beinhaltet. Eine hohe Gasflussrate kann Turbulenzen verursachen und einen Kühleffekt hervorrufen, der die thermische Gleichmäßigkeit stören kann. Dies muss gegen die Anforderungen des Prozesses abgewogen werden.

Probenbeladung und -größe

Das Einbringen einer signifikanten Materialmasse, insbesondere wenn sie bei Raumtemperatur eintritt, kann als Wärmesenke wirken und einen vorübergehenden lokalen Temperaturabfall verursachen. Die Steuerung und die thermische Masse des Ofens müssen ausreichend sein, um sich schnell von dieser thermischen Last zu erholen.

Optimierung für Ihre Anwendung

Ihr Ansatz zur thermischen Gleichmäßigkeit hängt von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie einen Ofen mit mindestens drei unabhängigen Heizzonen und fordern Sie vom Hersteller eine thermische Profilierungsdatendatei an, um die Länge und Qualität der gleichmäßigen Heizzone zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Stellen Sie sicher, dass die angegebene gleichmäßige Heizzone des Ofens lang genug ist, um die erforderliche Verweilzeit für Ihr Material bei dessen Endgeschwindigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Betonen Sie die Langzeitstabilität der Heizelemente, die Qualität der Isolierung und die Zuverlässigkeit der Temperaturregler, um einen konstanten Durchsatz über Tausende von Stunden aufrechtzuerhalten.

Letztendlich ist die Beherrschung der thermischen Gleichmäßigkeit gleichbedeutend mit der Beherrschung des Ergebnisses Ihres Hochtemperaturprozesses.

Zusammenfassungstabelle:

| Aspekt | Wichtigkeit | Auswirkung schlechter Gleichmäßigkeit |

|---|---|---|

| Materialeigenschaften | Gewährleistet konsistente chemische Reaktionen und Phasenübergänge | Führt zu unvollständigen Reaktionen und strukturellen Defekten |

| Experimentelle Reproduzierbarkeit | Eliminiert Temperatur als unkontrollierte Variable | Führt zu unzuverlässigen Daten und nicht wiederholbaren Experimenten |

| Industrieller Ertrag | Erhält die Produktqualität und reduziert Abfall | Erhöht Material außerhalb der Spezifikation und steigert die Kosten |

| Konstruktionsmerkmale | Umfasst Mehrzonenheizung und zylindrische Kammer | Verursacht heiße/kalte Stellen und inkonsistente thermische Profile |

Verbessern Sie Ihre Hochtemperaturprozesse mit den Präzisionslösungen von KINTEK! Durch die Nutzung herausragender F&E und hauseigener Fertigung bieten wir fortschrittliche Fallrohr-Öfen und andere Hochtemperatursysteme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifenden Anpassungsmöglichkeiten, um optimale thermische Gleichmäßigkeit und Zuverlässigkeit zu gewährleisten. Ob in der Forschung, Prozessentwicklung oder Industrieproduktion, KINTEK hilft Ihnen, konsistente, reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors und die Qualität Ihres Outputs verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung