In der Materialwissenschaft ist ein Hochtemperatur-Rohrofen ein grundlegendes Werkzeug zur Synthese neuer Materialien, zur Reinigung von Verbindungen und zur präzisen Modifizierung der Eigenschaften bestehender Substanzen. Seine Kernfunktion besteht darin, eine hochkontrollierte Umgebung bereitzustellen, in der Materialien extremer Hitze ausgesetzt werden können, oft in einer spezifischen Atmosphäre oder einem Vakuum, um eine gewünschte chemische oder physikalische Transformation zu erreichen.

Im Kern ist ein Rohrofen nicht nur ein Ofen; er ist eine kontrollierte Reaktionskammer. Sein Wert liegt in der Fähigkeit, sowohl Temperatur als auch Atmosphäre präzise zu steuern, was Wissenschaftlern und Ingenieuren die Möglichkeit gibt, Materialien auf einer fundamentalen Ebene zu bauen, zu verändern und zu testen.

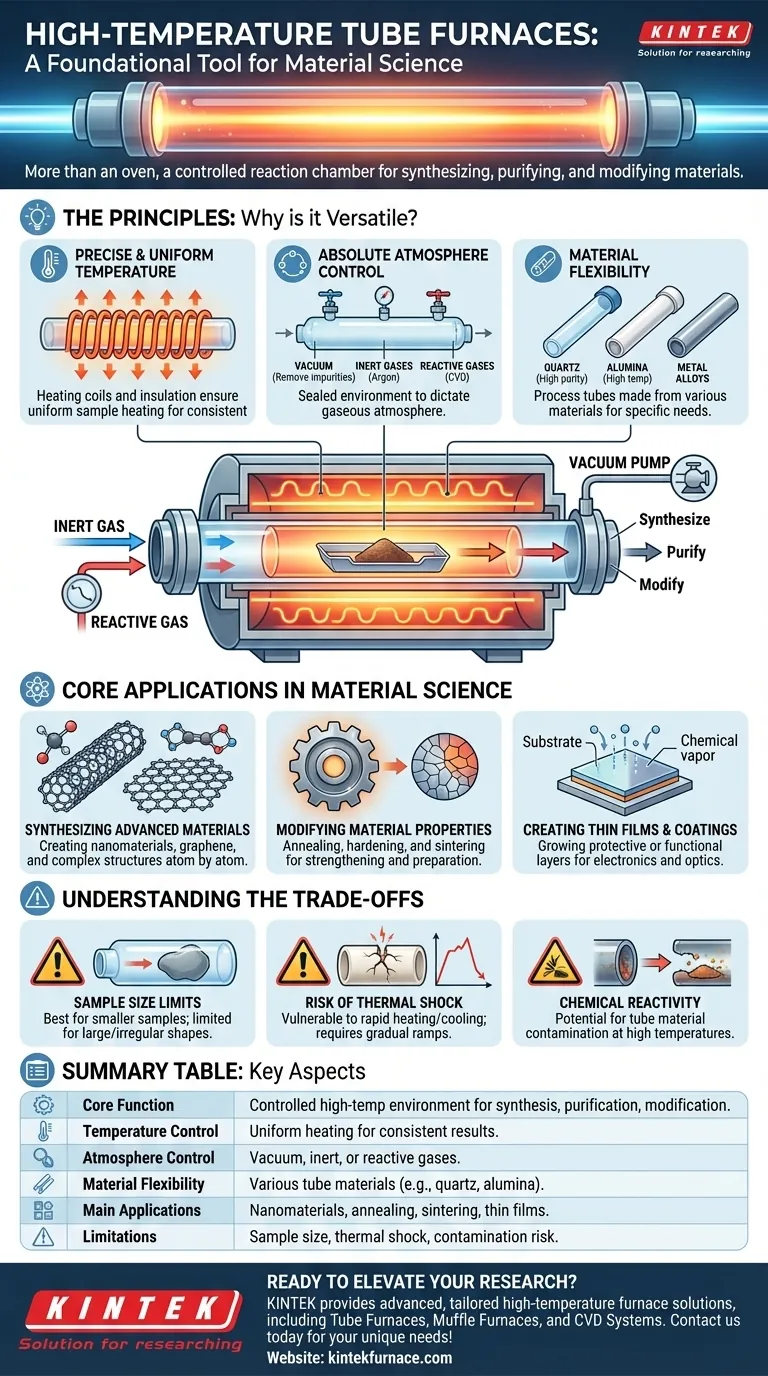

Das Prinzip: Warum ist ein Rohrofen so vielseitig?

Die Leistungsfähigkeit eines Rohrofens beruht auf seiner Fähigkeit, eine Probe zu isolieren und ihre Umgebung mit extremer Präzision zu steuern. Diese Kontrolle basiert auf einigen Schlüsselprinzipien.

Präzise und gleichmäßige Temperaturregelung

Ein Rohrofen verwendet Heizwendeln, die oft vollständig um das zentrale Prozessrohr gewickelt sind. Dieses Design, kombiniert mit hochwertiger Wärmedämmung, gewährleistet, dass die Probe von allen Seiten gleichmäßig erhitzt wird.

Diese Gleichmäßigkeit ist entscheidend für Prozesse, bei denen jeder Teil der Probe exakt die gleichen Bedingungen erfahren muss, um konsistente Ergebnisse zu erzielen.

Absolute Atmosphärenkontrolle

Das abgedichtete Rohrdesign ermöglicht es dem Bediener, die genaue gasförmige Umgebung vorzugeben. Proben können in einem Vakuum erhitzt werden, um Verunreinigungen zu entfernen oder Oxidation zu verhindern.

Alternativ können spezifische Inertgase (wie Argon) eingeführt werden, um eine nicht-reaktive Umgebung zu schaffen, oder reaktive Gase können verwendet werden, um absichtlich neue Verbindungen oder Oberflächenschichten zu erzeugen, ein Prozess, der als chemische Gasphasenabscheidung bekannt ist.

Material- und Prozessflexibilität

Das Prozessrohr selbst kann aus verschiedenen Materialien hergestellt werden, wie zum Beispiel Quarz, Aluminiumoxid oder Metalllegierungen.

Die Wahl des richtigen Rohres ist unerlässlich. Quarz ist ausgezeichnet für Reinheit und Beobachtung, hat aber Temperaturgrenzen, während Aluminiumoxid viel höhere Temperaturen aushalten kann und ideal für viele Hochtemperatur-Synthese- und Sinterprozesse ist.

Kernanwendungen in der Materialwissenschaft

Diese präzise Umweltkontrolle ermöglicht eine breite Palette von Anwendungen, von der Grundlagenforschung bis zur Herstellung modernster Materialien.

Synthese fortschrittlicher Materialien

Rohröfen sind zentral für die Herstellung von Materialien, die in der Natur nicht vorkommen. Dazu gehören die Synthese von Nanomaterialien, Graphen und Kohlenstoffnanoröhren.

Die kontrollierte Atmosphäre und die hohe Hitze liefern die notwendige Energie und Umgebung, um diese komplexen Strukturen Atom für Atom oder Molekül für Molekül aufzubauen.

Modifizierung von Materialeigenschaften

Die Wärmebehandlung ist eine klassische metallurgische Technik, die verwendet wird, um die physikalischen Eigenschaften eines Materials zu verändern. Rohröfen bieten die für fortgeschrittene Versionen dieser Prozesse erforderliche Präzision.

Glühen (Erweichen und Abbau innerer Spannungen), Härten und Sintern (Verschmelzen von Pulvern zu einer festen Masse) werden alle in Rohröfen durchgeführt, um Materialien zu stärken oder sie für spezifische Anwendungen vorzubereiten.

Herstellung von Dünnschichten und Beschichtungen

Die Fähigkeit, reaktive Gase einzuleiten, macht den Rohrofen ideal für das Wachstum von Dünnschichten auf einem Substrat.

Dies wird für alles verwendet, von der Herstellung schützender, korrosionsbeständiger Beschichtungen auf Drähten bis zur Abscheidung funktionaler Schichten für elektronische oder optische Komponenten.

Verständnis der Kompromisse

Obwohl unglaublich leistungsfähig, ist der Rohrofen keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seinem effektiven Einsatz.

Einschränkungen der Probengröße und -geometrie

Die offensichtlichste Einschränkung ist der Durchmesser des Rohres. Rohröfen eignen sich am besten für kleinere Proben oder Batch-Prozesse. Sie sind im Allgemeinen nicht praktisch für die Verarbeitung sehr großer oder unregelmäßig geformter Objekte.

Gefahr eines Thermoschocks

Prozessrohre, insbesondere solche aus Keramik oder Quarz, sind anfällig für Thermoschock. Ein zu schnelles Erhitzen oder Abkühlen des Ofens kann dazu führen, dass das Rohr reißt, das Experiment ruiniert und einen kostspieligen Austausch erforderlich macht. Allmähliche Temperaturanstiege sind unerlässlich.

Chemische Reaktivität und Kontamination

Bei sehr hohen Temperaturen können selbst scheinbar inerte Rohrmaterialien mit der Probe reagieren. Dies kann zu Verunreinigungen führen, die das Endprodukt kontaminieren. Forscher müssen das Rohrmaterial sorgfältig auf die verwendeten Chemikalien und Temperaturen abstimmen, um die Reinheit des Prozesses zu gewährleisten.

Den Ofen an Ihr Forschungsziel anpassen

Um einen Rohrofen effektiv zu nutzen, müssen Sie seine Fähigkeiten auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Ihre Wahl eines inerten Rohrmaterials (wie hochreines Aluminiumoxid) und die Fähigkeit, ein tiefes Vakuum zu erreichen, sind die kritischsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung wie Glühen liegt: Ihre obersten Prioritäten sind eine gleichmäßige Erwärmung über die gesamte Probenlänge und ein programmierbarer Regler für präzise Abkühlgeschwindigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Beschichtungen oder Filmen liegt: Die Fähigkeit, Gasdurchflussraten und -mischungen genau zu steuern, ist ebenso wichtig wie die Temperaturregelung.

Letztendlich ist der Hochtemperatur-Rohrofen ein unverzichtbares Instrument, das die bewusste und präzise Manipulation von Materie ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernfunktion | Bietet kontrollierte Hochtemperaturumgebungen für Materialsynthese, -reinigung und -eigenschaftsmodifikation. |

| Temperaturregelung | Gewährleistet gleichmäßige Erwärmung mit präziser Steuerung für konsistente Ergebnisse. |

| Atmosphärenkontrolle | Ermöglicht den Betrieb im Vakuum, in Inertgasen oder reaktiven Gasen, um Oxidation zu verhindern oder Reaktionen zu ermöglichen. |

| Materialflexibilität | Unterstützt verschiedene Rohrmaterialien (z.B. Quarz, Aluminiumoxid) für unterschiedliche Temperatur- und Reinheitsanforderungen. |

| Hauptanwendungen | Synthese von Nanomaterialien, Glühen, Sintern und Dünnschichtabscheidung mittels chemischer Gasphasenprozesse. |

| Einschränkungen | Beschränkungen der Probengröße, Gefahr eines Thermoschocks und potenzielle chemische Kontamination bei hohen Temperaturen. |

Bereit, Ihre materialwissenschaftliche Forschung mit Präzision und Zuverlässigkeit voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Labore wie Ihres zugeschnitten sind. Unsere Produktlinie, einschließlich Rohröfen, Muffelöfen, Drehöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wurde entwickelt, um Ihre einzigartigen experimentellen Anforderungen mit starken Anpassungsmöglichkeiten zu erfüllen. Egal, ob Sie Nanomaterialien synthetisieren, Wärmebehandlungen durchführen oder Dünnschichten abscheiden, KINTEK-Öfen bieten die Kontrolle und Konsistenz, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung