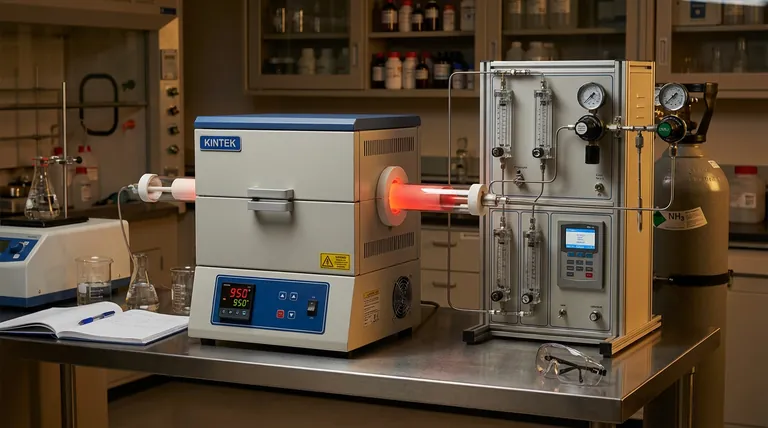

Die Umwandlung von Oxiden in Galliumnitrid (GaN)-Nanopulver erfordert einen Röhrenofen, der mit einem Ammoniakflussregelsystem ausgestattet ist, um eine stabile reaktive Atmosphäre bei genau 950 °C aufrechtzuerhalten. Diese spezielle Einrichtung ermöglicht die präzise Reduktion und Ammonolyse, die notwendig sind, um Sauerstoffatome im Material chemisch durch Stickstoffatome zu ersetzen.

Kernbotschaft: Die Synthese von hochwertigem GaN ist ein chemischer Substitutionsprozess. Er beruht vollständig auf einer stabilen, ammoniakreiches Umgebung bei hoher Hitze, um Sauerstoff zu verdrängen und Stickstoff einzubauen – ein Gleichgewicht, das ohne präzise Flussregelung nicht aufrechterhalten werden kann.

Schaffung der reaktiven Umgebung

Die Rolle der thermischen Energie

Um die Umwandlung von Oxiden zu ermöglichen, muss das System eine Temperatur von 950 Grad Celsius erreichen und halten.

Bei dieser thermischen Schwelle wird die Stabilität der Oxidbindungen beeinträchtigt. Dieser energiereiche Zustand ist unbedingt erforderlich, um das Material für die chemische Umwandlung vorzubereiten.

Die Funktion des Röhrenofens

Der Röhrenofen fungiert als Isolierkammer. Er ermöglicht die gleichmäßige Erhitzung der Probe, während sie vollständig von der Außenatmosphäre getrennt ist.

Diese Isolierung ist entscheidend, da die Anwesenheit von unkontrolliertem atmosphärischem Sauerstoff die gewünschte Reaktion behindern würde.

Der Mechanismus der Ammonolyse

Ersetzen von Sauerstoff durch Stickstoff

Der zugrunde liegende chemische Prozess ist die Reduktion und Ammonolyse.

Wenn Ammoniakgas ($NH_3$) über das erhitzte Oxidpulver strömt, zersetzt es sich und interagiert mit den Partikeln.

Die Ammoniakmoleküle "greifen" das Oxid effektiv an und erleichtern einen Austausch, bei dem Sauerstoffatome entfernt und durch Stickstoffatome ersetzt werden.

Erreichen hoher Kristallinität

Dieser Prozess liefert gelbe Galliumnitrid (GaN)-Nanopulver.

Die in technischen Spezifikationen erwähnte "hohe Kristallinität" ist ein direktes Ergebnis der Gründlichkeit dieser Wechselwirkung. Wenn die Wechselwirkung unvollständig ist, wird die Kristallstruktur fehlerhaft sein.

Warum Präzision wichtig ist (Risiken der Instabilität)

Die Notwendigkeit eines konstanten Flusses

Die Referenz betont die Notwendigkeit eines konstanten Flusses von Ammoniak.

Eine statische Atmosphäre ist unzureichend, da die Reaktion Ammoniak verbraucht und Sauerstoff-Nebenprodukte freisetzt.

Frisches Ammoniak muss kontinuierlich zugeführt werden, um die Reaktion bis zum Abschluss voranzutreiben.

Gewährleistung einer stabilen Atmosphäre

Das Flussregelsystem verhindert Schwankungen des Gasdrucks und der Konzentration.

Ohne diese Präzision wird die "reaktive Atmosphäre" instabil.

Instabilität führt zu ungleichmäßiger Nitridierung, was zu einer Mischung aus nicht umgesetzten Oxiden und minderwertigem GaN anstelle von reinem Nanopulver mit hoher Kristallinität führt.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie Materialien von höchster Qualität synthetisieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Anforderungen Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie sicher, dass Ihr Flussregelsystem so kalibriert ist, dass Druckabfälle vermieden werden, da selbst kurzzeitige Ausfälle nicht umgesetzten Sauerstoff im Gitter hinterlassen können.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Die strikte Einhaltung des Sollwerts von 950 °C ist unerlässlich; Abweichungen können die Morphologie des resultierenden gelben Nanopulvers verändern.

Der Röhrenofen und das Flusssystem sind nicht nur Heizelemente; sie sind die aktiven Regulatoren der chemischen Substitution, die GaN erzeugt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für GaN-Synthese | Auswirkung auf das endgültige Nanopulver |

|---|---|---|

| Zieltemperatur | Genau 950 °C | Gewährleistet thermische Energie zum Brechen von Oxidbindungen |

| Gasatmosphäre | Konstanter Ammoniak ($NH_3$)-Fluss | Treibt chemische Substitution von Sauerstoff durch Stickstoff voran |

| Anlagentyp | Abgedichteter Röhrenofen | Verhindert Kontamination durch atmosphärischen Sauerstoff |

| Flussregelung | Stabile, hochpräzise Regelung | Erzielt hohe Kristallinität und Phasereinheit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die perfekte chemische Substitution für Galliumnitrid (GaN)-Nanopulver erfordert mehr als nur Hitze; sie erfordert absolute Präzision. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen 950 °C-Schwellenwerte und stabilen reaktiven Atmosphären aufrechtzuerhalten, die Ihre Forschung erfordert.

Unterstützt durch F&E-Experten und fortschrittliche Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Anforderungen an Gasfluss und thermische Verarbeitung zu erfüllen. Stellen Sie sicher, dass Ihr Labor jedes Mal Ergebnisse mit hoher Kristallinität liefert.

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Referenzen

- Laser induced white emission and photocurrent of GaN nanoceramics. DOI: 10.1038/s41598-025-14109-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Konstruktionsmerkmale tragen zur Langlebigkeit und Sicherheit moderner Labortiegelöfen bei? Gewährleistung langfristiger Zuverlässigkeit und Schutz des Bedieners

- Warum wird ein Hochtemperatur-Rohröfen für die In-situ-Reduktion von NiO/Al2O3-Katalysatoren verwendet? Optimieren Sie Ihre Laborergebnisse

- Wie trägt ein industrieller Röhrenofen zur Kristallisation von Selen-Schaum bei? Meisterung hoher Kristallinität

- Wie simuliert ein Röhrenreduktionsofen einen Hochofen? Präzisionsprüfung für metallurgische Leistung

- Warum sind Rohröfen mit Fallstrecke (Drop Tube Furnaces) unverzichtbare Werkzeuge bei Hochtemperaturprozessen? Entriegeln Sie Präzision bei der Verbrennungs- und Materialforschung

- Welche Funktion erfüllt ein Vakuumrohr-Ofen bei der Glühung von t-BTO-Dünnschichten? Präzisionskristallisation erreichen

- Welche Rolle spielt ein Labor-Röhrengebläse in LiMn2O4-Beschichtungen? Experteneinsichten zur Nachbehandlung

- Was ist die Bedeutung des langsamen Abkühlprozesses in einem Hochtemperatur-Rohrofen? Beherrschen Sie die TMD-Synthesequalität