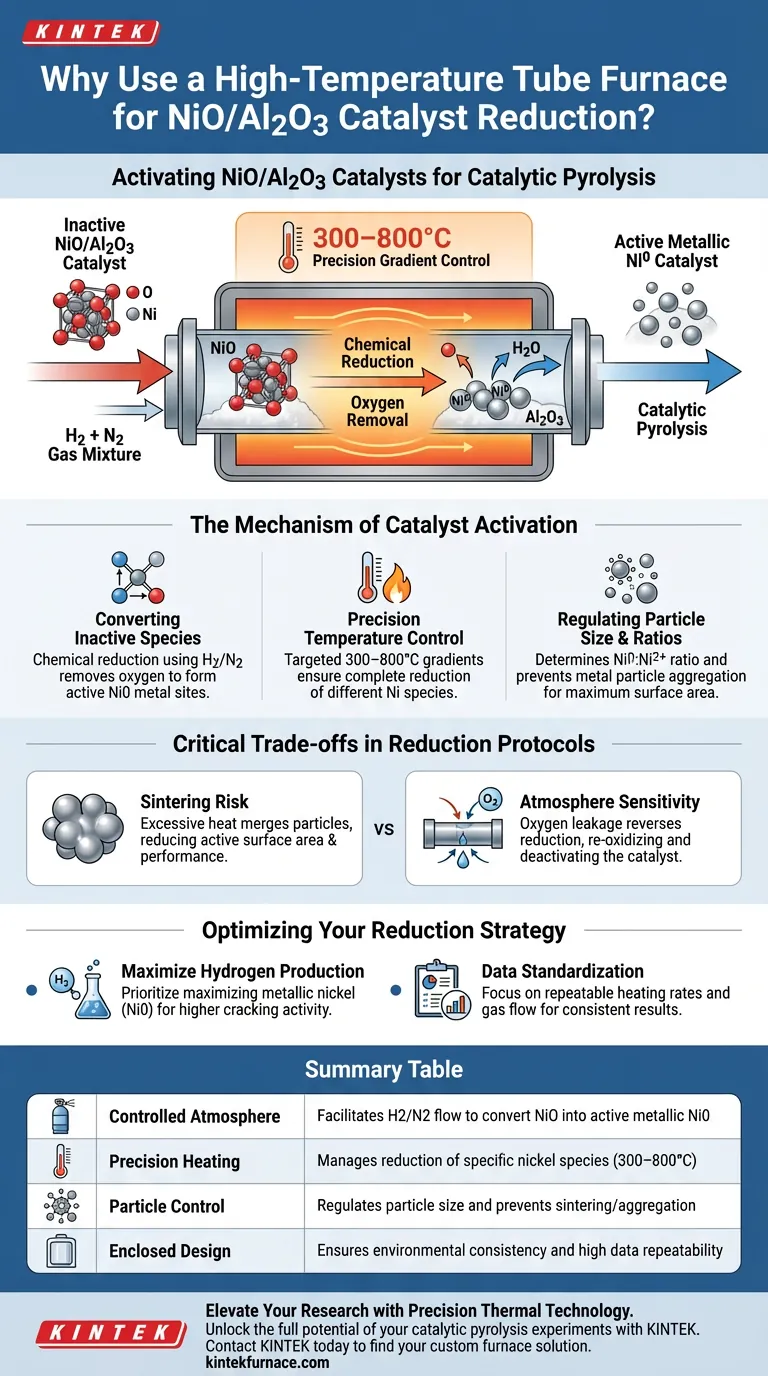

Ein Hochtemperatur-Rohröfen ist das entscheidende Werkzeug, das zur Aktivierung von NiO/Al2O3-Katalysatoren durch Schaffung einer kontrollierten reduzierenden Atmosphäre eingesetzt wird. Er ermöglicht die präzise Einleitung eines Wasserstoff-Stickstoff-Gasgemisches, das inaktive Nickeloxid-Spezies vor der Pyrolyse chemisch in aktives metallisches Nickel (Ni0) umwandelt.

Durch die Ermöglichung des Flusses von reduzierenden Gasen und die Aufrechterhaltung exakter Temperaturgradienten wandelt der Rohröfen den chemischen Zustand des Katalysators um. Dieser Prozess bestimmt das Verhältnis von metallischem Nickel zu ionischem Nickel und kontrolliert die Partikelgröße, zwei Faktoren, die die Spaltaktivität und die Wasserstoffproduktionseffizienz des Katalysators direkt bestimmen.

Der Mechanismus der Katalysatoraktivierung

Umwandlung inaktiver Spezies in aktives Metall

Die Hauptfunktion des Ofens in diesem Zusammenhang ist die chemische Reduktion. Der NiO/Al2O3-Katalysator liegt zunächst in einem Oxid- oder Spinellzustand vor, der für die gewünschten Pyrolyse-Reaktionen katalytisch nicht aktiv ist.

Durch die Einleitung eines kontrollierten Gemisches aus Wasserstoff und Stickstoff erleichtert der Ofen die Entfernung von Sauerstoff aus den Nickelverbindungen. Dies erzeugt metallisches Nickel (Ni0), die aktive Stelle, die für eine effektive Katalyse erforderlich ist.

Präzise Temperaturregelung

Die Wirksamkeit des Reduktionsprozesses hängt stark von der thermischen Umgebung ab. Der Rohröfen bietet eine präzise Kontrolle des Temperaturgradienten, typischerweise im Bereich von 300 bis 800 Grad Celsius.

Dieser spezifische Bereich ist notwendig, da verschiedene Nickel-Spezies bei unterschiedlichen Temperaturen reduziert werden. Eine unkontrollierte thermische Umgebung würde zu einer ungleichmäßigen Aktivierung über das Katalysatorbett führen.

Regulierung der Partikelgröße und der Verhältnisse

Das während der Reduktion angewandte thermische Profil entfernt nicht nur Sauerstoff, sondern strukturiert auch die Oberfläche des Katalysators. Die Temperatur bestimmt direkt die Größe der Metallpartikel und das endgültige Verhältnis von Ni0 (metallisch) zu Ni2+ (ionisch) Spezies.

Wenn die Temperatur zu niedrig ist, ist die Reduktion unvollständig. Wenn sie zu hoch oder unreguliert ist, können sich Metallpartikel aggregieren, was die aktive Oberfläche verringert.

Gewährleistung der Umwelteinheitlichkeit

Über die Temperatur hinaus bietet das röhrenförmige Design eine stark geschlossene Heizumgebung. Dies ermöglicht es den Forschern, die Verweilzeiten und Aufheizraten ohne externe Einflüsse streng zu regulieren.

Diese Konsistenz ist entscheidend für die Generierung standardisierter Daten. Sie stellt sicher, dass die beobachtete Spaltaktivität auf die Eigenschaften des Katalysators zurückzuführen ist und nicht auf Schwankungen in der Aktivierungsumgebung.

Kritische Kompromisse bei Reduktionsprotokollen

Balance zwischen Reduktion und Sintern

Während hohe Temperaturen benötigt werden, um Nickel-Spezies vollständig zu reduzieren, kann übermäßige Hitze zu Sintern führen. Dies ist der Fall, wenn sich kleine Metallpartikel zu größeren Clustern zusammenfügen, was die aktive Oberfläche drastisch reduziert und die katalytische Leistung verringert.

Atmosphärenempfindlichkeit

Der Rohröfen ermöglicht ein spezifisches Gasgemisch, erfordert jedoch eine strenge Verwaltung der anaeroben Umgebung. Jedes Austreten von Sauerstoff während der Reduktionsphase kehrt den Prozess effektiv um, reoxidiert das Nickel und macht den Katalysator inaktiv, bevor das Experiment beginnt.

Die richtige Wahl für Ihr Ziel

## So optimieren Sie Ihre Reduktionsstrategie

Die Einrichtung Ihres Hochtemperatur-Rohröfens sollte von den spezifischen Ergebnissen bestimmt werden, die Sie von Ihrem Pyrolyse-Experiment benötigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wasserstoffproduktion liegt: Priorisieren Sie ein Reduktionsprotokoll, das die Bildung von metallischem Nickel (Ni0) maximiert, da dies direkt mit einer höheren Spaltaktivität korreliert.

- Wenn Ihr Hauptaugenmerk auf der Datenstandardisierung liegt: Konzentrieren Sie sich auf die Wiederholbarkeit von Aufheizraten und Gasfluss, um sicherzustellen, dass die Umgebungsparameter bei jedem experimentellen Durchlauf identisch bleiben, um Störungen zu minimieren.

Der Erfolg Ihrer katalytischen Pyrolyse hängt weniger vom gekauften Katalysator ab als vielmehr davon, wie präzise Sie ihn im Ofen aktivieren.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Katalysatoraktivierung |

|---|---|

| Kontrollierte Atmosphäre | Ermöglicht H2/N2-Fluss zur Umwandlung von NiO in aktives metallisches Ni0 |

| Präzise Heizung | Steuert die Reduktion spezifischer Nickel-Spezies (300–800°C) |

| Partikelkontrolle | Reguliert die Partikelgröße und verhindert Sintern/Aggregation |

| Geschlossenes Design | Gewährleistet Umwelteinheitlichkeit und hohe Datenwiederholbarkeit |

Verbessern Sie Ihre Forschung mit präziser thermischer Technologie

Entfesseln Sie das volle Potenzial Ihrer katalytischen Pyrolyse-Experimente mit KINTEK. Als führendes Unternehmen in der F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die genauen Spezifikationen Ihres Labors zugeschnitten sind. Unsere anpassbaren Hochtemperaturöfen gewährleisten die präzisen Temperaturgradienten und kontrollierten Atmosphären, die erforderlich sind, um die Bildung von metallischem Nickel und die Wasserstoffproduktionseffizienz Ihres Katalysators zu maximieren.

Lassen Sie nicht zu, dass inkonsistente Aktivierung Ihre Daten beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden und überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Referenzen

- Bo Zhang, Xiang Li. Catalytic Pyrolysis of Waste Textiles for Hydrogen-Rich Syngas Production over NiO/Al2O3 Catalyst. DOI: 10.3390/pr13010015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Röhrenofen mit Stickstofffluss für BaFe2-xCoxFe16O27-Keramiken notwendig? Master Iron Valence Engineering

- Was ist der Zweck der Verwendung eines industriellen Röhrenofens zur Wärmebehandlung von Kupferhydroxid-Vorläufern?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens für die Nachabscheidungs-Glühanlage von ITO? Filmleistung optimieren

- Für welche Anwendungen eignen sich Rohröfen? Ideal für präzise thermische Prozesse im Labor

- Warum ist ein vakuumversiegelter Quarzrohr für 4,5-Zoll-InP-Kristalle notwendig? Stabilität und Reinheit gewährleisten

- Was sind die thermischen Leistungsvorteile von Vakuumrohröfen? Erreichen Sie eine schnellere und reinere Wärmebehandlung

- Welche Rolle spielt ein horizontaler Rohrofen bei der Herstellung von 25 % ASHC-porösem Kohlenstoff? Beherrschen Sie die präzise thermische Pyrolyse

- Warum ist die Verwendung eines Röhrenvakuumofens mit Argonatmosphäre für das Sintern von Materialien auf Aluminiumbasis notwendig?