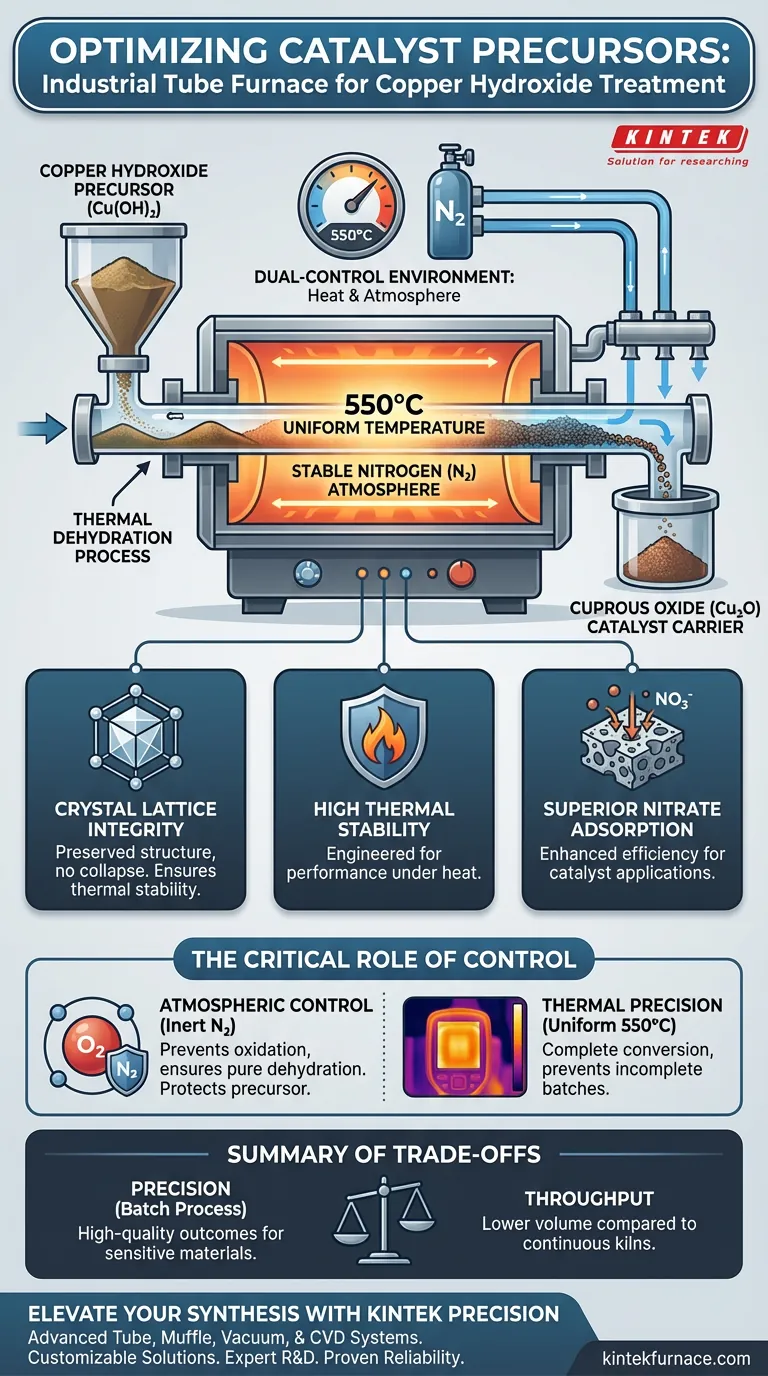

Der Hauptzweck eines industriellen Röhrenofens in diesem Zusammenhang besteht darin, die präzise thermische Dehydratisierung von Kupferhydroxid-Vorläufern zu chemisch stabilem Kupfer(I)-oxid (Cu2O) zu ermöglichen. Durch die Aufrechterhaltung einer konstanten Temperatur von 550 °C in einer stabilen Stickstoffatmosphäre stellt der Ofen sicher, dass das Material eine vollständige Umwandlung erfährt und gleichzeitig die Integrität seines Kristallgitters bewahrt.

Kernbotschaft: Der Röhrenofen bietet eine duale Kontrollumgebung – sowohl Wärme als auch Atmosphäre werden reguliert –, um Kupferhydroxid in Kupfer(I)-oxid umzuwandeln. Dieser spezifische Prozess ist unerlässlich für die Herstellung eines Katalysatorträgers mit hoher thermischer Stabilität und überlegenen Nitratadsorptionseigenschaften.

Die entscheidende Rolle der Atmosphärenkontrolle

Schaffung einer inerten Umgebung

Das bestimmende Merkmal des Röhrenofens für diese Anwendung ist seine Fähigkeit, eine stabile, inerte Stickstoffatmosphäre aufrechtzuerhalten.

Im Gegensatz zur Erwärmung an offener Luft, bei der Sauerstoff eingeführt wird, der den Oxidationszustand des Kupfers unvorhersehbar verändern könnte, schützt eine Stickstoffatmosphäre den Vorläufer.

Ermöglichung reiner Dehydratisierung

Das Ziel ist es, Wassermoleküle zu entfernen, ohne die grundlegende Chemie des Materials abzubauen.

Die inerte Atmosphäre stellt sicher, dass der Prozess eine reine thermische Zersetzung (Dehydratisierung) und keine oxidative Reaktion bleibt. Diese Spezifität ermöglicht die saubere Umwandlung von Kupferhydroxid in Kupfer(I)-oxid (Cu2O).

Thermische Präzision und Materialumwandlung

Erreichen vollständiger Dehydratisierung

Der Ofen wird bei einer bestimmten Zieltemperatur, typischerweise 550 °C, betrieben, um die chemische Umwandlung voranzutreiben.

Bei diesem thermischen Plateau gibt das Kupferhydroxid vollständig seinen Wassergehalt ab. Die industrielle Qualität des Ofens stellt sicher, dass diese Temperatur in der gesamten Heizzone gleichmäßig ist, was eine unvollständige Umwandlung in Teilen der Charge verhindert.

Erhaltung der Integrität des Kristallgitters

Wärmebehandlung dient nicht nur der Veränderung der chemischen Zusammensetzung, sondern auch der Gestaltung der physikalischen Struktur.

Die kontrollierte Umgebung stellt die Integrität der Kristallgitterstruktur während des Übergangs von Hydroxid zu Oxid sicher. Diese strukturelle Erhaltung ist direkt für die thermische Stabilität des Materials verantwortlich.

Verbesserung der Adsorptionseigenschaften

Das Endergebnis dieses Prozesses ist ein Katalysatorträger, der auf Leistung ausgelegt ist.

Da die Gitterstruktur erhalten und nicht kollabiert oder verzerrt wird, weist das endgültige Kupfer(I)-oxid überlegene Nitratadsorptionseigenschaften auf. Die Ofenbedingungen sind daher direkt mit der endgültigen Effizienz des Katalysators verbunden.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Während industrielle Röhrenöfen eine außergewöhnliche Kontrolle über Atmosphäre und Temperatur bieten, arbeiten sie oft als Batch- oder semi-kontinuierliche Prozesse.

Dies gewährleistet hochwertige Ergebnisse für empfindliche Materialien wie Kupferhydroxid, kann aber im Vergleich zu kontinuierlichen Drehrohröfen, die für weniger empfindliche Massenmaterialien verwendet werden, einen geringeren Durchsatz aufweisen.

Empfindlichkeit gegenüber Parametern

Die Qualität des endgültigen Kupfer(I)-oxids hängt stark von der Stabilität des Stickstoffflusses und der Temperaturuniformität ab.

Wenn die Atmosphäre durchbrochen wird oder die Temperatur signifikant von 550 °C abweicht, kann sich das Kristallgitter verformen oder die Dehydratisierung unvollständig sein, was die Nitratadsorptionsleistung des Materials drastisch reduziert.

Optimierung Ihrer Wärmebehandlungsstrategie

Bei der Auswahl von Geräten für die Vorläuferumwandlung sollten Sie Ihre Betriebsparameter mit den gewünschten Materialeigenschaften abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Adsorptionsleistung liegt: Priorisieren Sie die Stabilität der Stickstoffatmosphäre, um die Kristallgitterstruktur vor oxidativen Defekten zu schützen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen ein strenges 550 °C-Profil aufrechterhalten kann, um die vollständige Dehydratisierung des Hydroxids zu Kupfer(I)-oxid zu gewährleisten.

Präzise Umweltkontrolle ist der Unterschied zwischen einem generischen Oxid und einem Hochleistungs-Katalysatorträger.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle bei der Materialumwandlung |

|---|---|---|

| Zieltemperatur | 550 °C | Gewährleistet vollständige Dehydratisierung und chemische Umwandlung. |

| Atmosphäre | Stabiler Stickstoff (inert) | Verhindert Oxidation und schützt den Cu2O-Oxidationszustand. |

| Strukturelles Ziel | Gitterintegrität | Garantiert hohe thermische Stabilität und Adsorptionsleistung. |

| Endprodukt | Kupfer(I)-oxid (Cu2O) | Optimierter Katalysatorträger für die Nitratadsorption. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Erzielung perfekter Kristallgitterintegrität erfordert mehr als nur Wärme – sie erfordert eine vollständige Umweltkontrolle. KINTEK ist spezialisiert auf fortschrittliche thermische Lösungen und bietet Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme, die für empfindliche chemische Umwandlungen wie die Vorläuferdehydratisierung maßgeschneidert sind.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Öfen sind für unübertroffene Temperaturuniformität und atmosphärische Stabilität ausgelegt.

- Anpassbare Lösungen: Wir passen unsere Systeme an Ihre spezifischen Anforderungen an Nitratadsorption oder Katalysatorträger an.

- Bewährte Zuverlässigkeit: Vertraut von Laboren und Industrieanlagen für Hochtemperaturprozesse.

Bereit, Ihre Wärmebehandlungsstrategie zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen, anpassbaren Ofen für Ihre einzigartigen Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie stellt ein Rohrofen die Qualität der Modifikation bei der Synthese von phenylmodifiziertem Kohlenstoffnitrid (PhCN) sicher?

- Warum wird für die Synthese von 1T-SnS2 über CVT ein versiegelte Vakuum-Quarzrohr benötigt? Gewährleistung eines reinen Kristallwachstums

- In welchen Bereichen werden vertikale Rohröfen mit Wirbelschicht häufig eingesetzt? Erforschung der Schlüsselanwendungen in der Materialwissenschaft und Energie

- Warum ist eine Argon-Umgebung mit hoher Reinheit in einem Hochtemperatur-Rohröfen für Keramikgerüste erforderlich?

- Wie unterstützt ein Platinrohr-Heizgerät die Untersuchung der Arbeitsfunktion von Wolfram? Präzise Sauerstoffreinigung

- Was sind die Schlüsselkomponenten eines Fallrohr-Ofens? Entdecken Sie die 5 wesentlichen Teile für den Erfolg bei hohen Temperaturen

- Welche Umgebungsbedingungen bietet ein Röhren-Hochtemperaturofen für Co–Ni–N–C? Optimierung des Pyrolyseerfolgs

- Warum wird eine spezielle Rohröfen mit Dampfeinlass für die Dampfaktivierung von Kohlenstoffmaterialien benötigt?