Um eine hochwertige Aktivierung zu gewährleisten, ist ein spezieller Rohröfen mit Dampfeinlass erforderlich, da er zwei nicht verhandelbare Bedingungen erfüllt: eine präzise konstante Temperaturzone und einen stabilen, integrierten Mechanismus für die Dampfzufuhr. Ohne diese spezielle Ausrüstung können Sie die kontrollierte Vergasung, die für die Umwandlung von Biokohle in ein hochporöses Material mit großer Oberfläche erforderlich ist, nicht erreichen.

Die Kernrealität

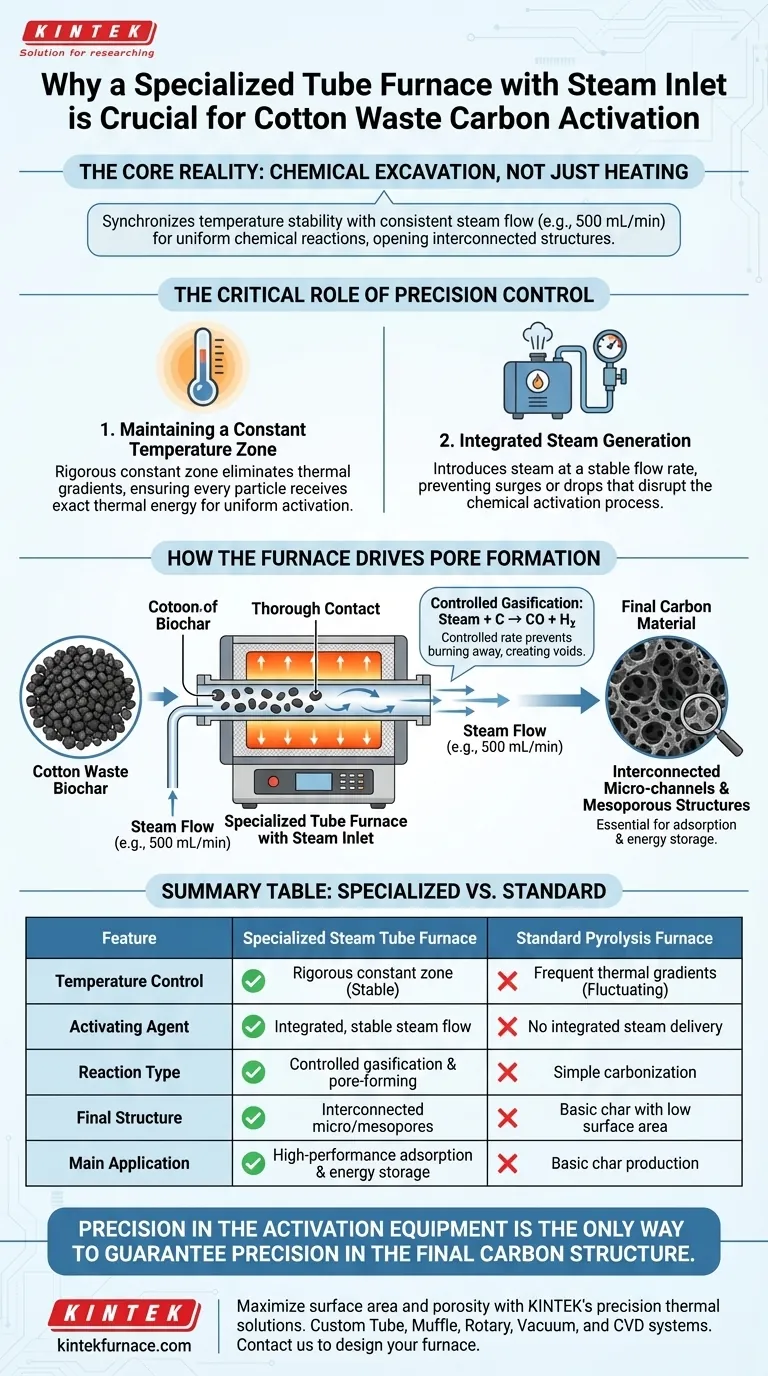

Die Umwandlung von Baumwollabfällen in Hochleistungskohlenstoff ist nicht nur Erhitzen, sondern chemische Ausgrabung. Der spezielle Ofen ist unerlässlich, da er die Temperaturstabilität mit einem konstanten Dampffluss (z. B. 500 ml/min) synchronisiert und so die gleichmäßigen chemischen Reaktionen sicherstellt, die erforderlich sind, um miteinander verbundene Mikrokanäle und mesoporöse Strukturen zu öffnen.

Die entscheidende Rolle der präzisen Steuerung

Aufrechterhaltung einer konstanten Temperaturzone

Standardheizgeräte leiden oft unter thermischen Gradienten, bei denen die Temperatur über die Kammer schwankt.

Ein spezieller Rohröfen ist so konzipiert, dass er eine strenge konstante Temperaturzone erzeugt. Dies stellt sicher, dass jedes Partikel der aus Baumwolle gewonnenen Biokohle genau die gleiche thermische Energie erhält, was eine ungleichmäßige Aktivierung verhindert.

Integrierte Dampferzeugung

Das entscheidende Unterscheidungsmerkmal dieser Ausrüstung ist das integrierte Dampferzeugungsgerät.

Es leitet nicht einfach Feuchtigkeit in die Kammer ein, sondern führt Dampf mit einer stabilen Flussrate ein, wie z. B. die erwähnten 500 ml/min. Diese Präzision verhindert Dampfdruckspitzen oder -abfälle, die den chemischen Aktivierungsprozess stören würden.

Wie der Ofen die Porenformung vorantreibt

Gewährleistung eines gründlichen Kontakts

Das Design des Rohröfens zwingt den zugeführten Dampf, direkt durch die Reaktionszone zu strömen.

Dies gewährleistet einen gründlichen Kontakt zwischen dem Aktivierungsmittel (Dampf) und der Oberfläche der Biokohle. Ein gleichmäßiger Kontakt ist entscheidend für die Maximierung der Oberfläche des Endmaterials.

Auslösen einer kontrollierten Vergasung

Sobald der Dampf bei der richtigen Temperatur mit der Biokohle in Kontakt kommt, löst er eine kontrollierte Kohlendioxidvergasung aus.

Diese chemische Reaktion "frisst" im Wesentlichen das Kohlenstoffgerüst auf. Durch die Steuerung der Rate dieser Reaktion über den Dampfeinlass verhindert der Ofen, dass das Material vollständig verbrennt, während gleichzeitig genügend Kohlenstoff entfernt wird, um Hohlräume zu schaffen.

Schaffung verbundener Strukturen

Das ultimative Ziel der Verwendung dieses speziellen Geräts ist die Konstruktion der internen Architektur des Kohlenstoffs.

Die kontrollierte Umgebung erleichtert porenformende Reaktionen, die spezifische Merkmale herausarbeiten. Diese führen zu verbundenen Mikrokanälen und mesoporösen Strukturen, die für die Leistung des Materials bei Adsorptions- oder Energiespeicheranwendungen unerlässlich sind.

Verständnis der Kompromisse

Komplexität vs. Konsistenz

Während ein spezieller Rohröfen die Qualität garantiert, führt er zu betrieblicher Komplexität.

Die Bediener müssen die Dampfflussrate (z. B. genau 500 ml/min) und die thermischen Zonen präzise kalibrieren. Wenn der Dampffluss zu aggressiv ist, kann er die Porenstruktur zerstören; wenn er zu schwach ist, schlägt die Aktivierung fehl.

Zuverlässigkeit der Ausrüstung

Die Abhängigkeit von integrierten Systemen bedeutet, dass der Ofen zu einer einfachen Heizung wird, wenn der Dampfgenerator ausfällt.

Die gegenseitige Abhängigkeit des Heizelements und des Dampfeinlasses bedeutet, dass die Wartung höher ist als bei Standard-Pyrolyseöfen. Dies ist jedoch der notwendige "Preis" für die Erzielung fortgeschrittener Porosität.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Ausrüstung für Ihr spezifisches Projekt unbedingt erforderlich ist, sollten Sie Ihre Endziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Hochleistungsadsorption liegt: Sie müssen den speziellen Rohröfen verwenden, um die Bildung von verbundenen Mikrokanälen und Mesoporen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Kohleproduktion liegt: Sie können das Dampfeinlasssystem umgehen, aber Sie werden die für fortgeschrittene Anwendungen erforderliche spezifische Oberfläche und Porenstruktur opfern.

Präzision in der Aktivierungsausrüstung ist der einzige Weg, um Präzision in der endgültigen Kohlenstoffstruktur zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Spezialofen mit Dampf-Rohr | Standard-Pyrolyseofen |

|---|---|---|

| Temperaturkontrolle | Strenge konstante Temperaturzone | Häufige thermische Gradienten |

| Aktivierungsmittel | Integrierter, stabiler Dampffluss (z. B. 500 ml/min) | Keine integrierte Dampfzufuhr |

| Reaktionstyp | Kontrollierte Vergasung & Porenformung | Einfache Karbonisierung |

| Endstruktur | Verbundene Mikrokanäle & Mesoporen | Grundlegende Kohle mit geringer Oberfläche |

| Hauptanwendung | Hochleistungsadsorption & Energiespeicherung | Grundlegende Kohleproduktion |

Maximieren Sie die Oberfläche und Porosität Ihrer Kohlenstoffmaterialien mit den präzisen thermischen Lösungen von KINTEK. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir spezielle Systeme für Rohröfen, Muffelöfen, Drehrohröfen, Vakuumöfen und CVD-Öfen – alle vollständig anpassbar an Ihre spezifischen Dampfaktivierungsanforderungen. Ob Sie die Forschung an Biokohle skalieren oder industrielle Adsorptionsmaterialien optimieren, KINTEK bietet die konsistenten thermischen Zonen und integrierten Dampfzufuhrsysteme, die für Hochleistungsergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um Ihren kundenspezifischen Hochtemperatur-Ofen zu entwerfen und eine überlegene Materialarchitektur zu erzielen.

Visuelle Anleitung

Referenzen

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Arten von Atmosphären kann ein horizontaler Elektroofen steuern? Materialverarbeitung mit Präzision meistern

- Was sind die Hauptfunktionen eines Präzisionsgasfiltersystems? Maximierung der Datenintegrität in Fallrohröfen

- Warum ist ein Laborrohr-Ofen für die BiVO4/RGO-Synthese notwendig? Präzise Steuerung der Nano-Struktur erreichen

- Welche Rolle spielt ein Hochtemperatur-Rohrofen beim Graphitrecycling? Wiederherstellung von Reinheit und Struktur

- Wie tragen Laborrohröfen zum Sintern von Ba0.95La0.05(Fe1-xYx)O3-δ bei? Präzise Atmosphärenkontrolle

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Umwandlung von Polymervorläufern? Leitfaden für präzise Synthese

- Welche Rolle spielt ein Fallrohr-Ofen (Drop Tube Furnace, DTF) in der Mitverbrennungsforschung? Simulation von hochgradig industriellen Bedingungen

- Was sind die Hauptvorteile der Verwendung eines Drehrohrofens? Erreichen Sie dynamische, gleichmäßige Erwärmung für Pulver