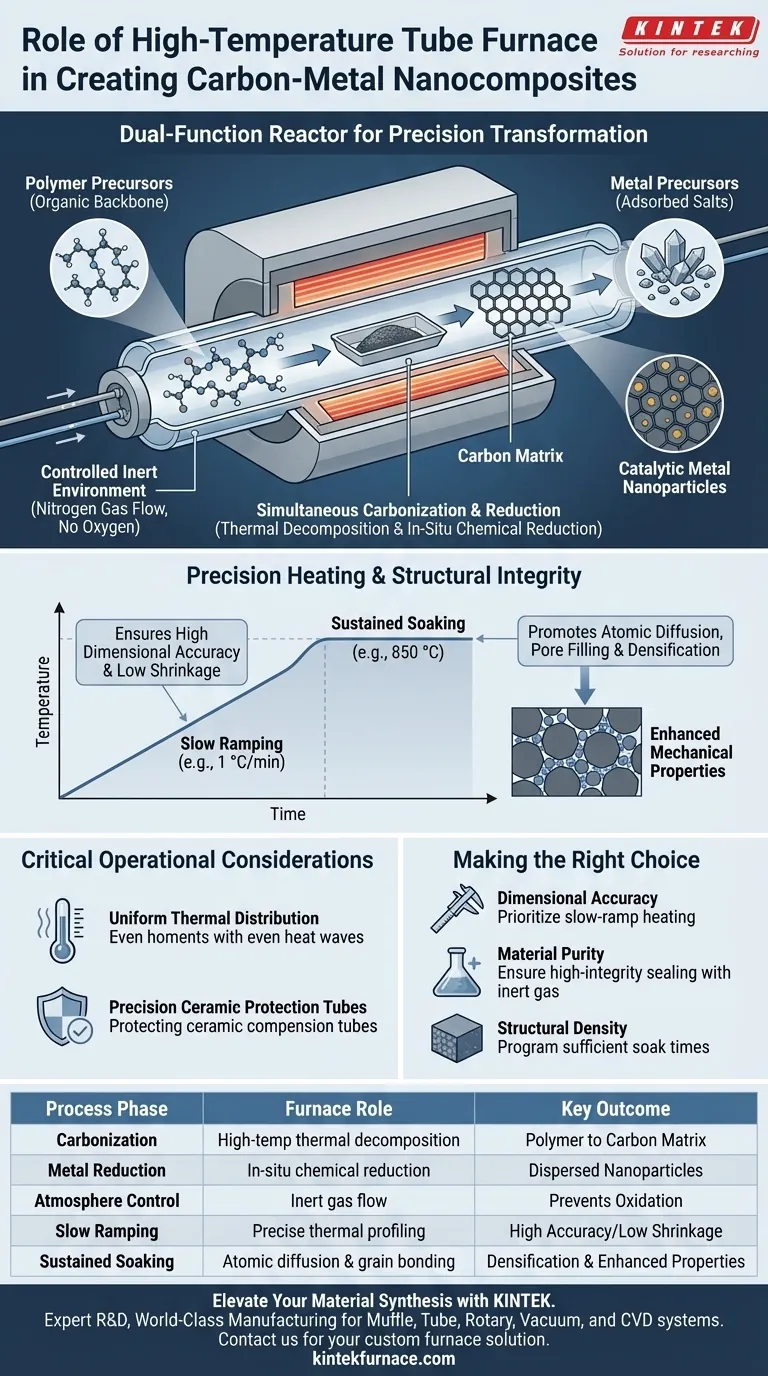

Ein Hochtemperatur-Rohrofen dient als dualer Reaktor, der sowohl die thermische Zersetzung von Polymeren als auch die chemische Reduktion von Metallvorläufern ermöglicht. Er bietet eine abgedichtete, inerte Umgebung – typischerweise unter Verwendung von Stickstoffgas –, um ein Polymerrückgrat in eine starre Kohlenstoffstruktur umzuwandeln und gleichzeitig adsorbierte Metallsalze zu hochdispergierten katalytischen Nanopartikeln zu reduzieren.

Kernbotschaft Der Rohrofen ist nicht nur ein Heizgerät, sondern ein Präzisionsinstrument, das die empfindliche Phasenumwandlung organischer Materialien orchestriert. Seine Fähigkeit, eine streng kontrollierte Atmosphäre und präzise Heizrampen aufrechtzuerhalten, ist der entscheidende Faktor für die Erzielung von Kohlenstoff-Metall-Nanokompositen mit hoher Maßhaltigkeit und geringem Schrumpfen.

Der Mechanismus der Umwandlung

Gleichzeitige Karbonisierung und Reduktion

Die Hauptaufgabe des Ofens besteht darin, zwei chemische Prozesse gleichzeitig anzutreiben. Wenn die Temperatur steigt, zersetz sich das Polymerrückgrat thermisch und bildet eine Kohlenstoffmatrix.

Gleichzeitig ermöglicht die Ofenumgebung die In-situ-Reduktion von Metallsalzen. Dies wandelt die Salze in Metallnanopartikel um, die hochgradig in der neu gebildeten Kohlenstoffstruktur dispergiert sind.

Schaffung einer kontrollierten inerten Umgebung

Eine erfolgreiche Umwandlung erfordert den vollständigen Ausschluss von Sauerstoff. Der Rohrofen arbeitet unter einer kontrollierten inerten Atmosphäre, normalerweise unter Durchleitung von Stickstoffgas.

Diese abgedichtete Umgebung ist entscheidend. Sie stellt sicher, dass der Karbonisierungsprozess stattfindet, ohne dass das Material verbrennt, und erhält die strukturelle Integrität des Komposits.

Präzise Heizung und strukturelle Integrität

Die Bedeutung langsamer Rampen

Die Herstellung hochwertiger Nanokomposite, wie z. B. kohlenstoffbasierter Joule-Heizer, erfordert eine exakte thermische Kontrolle. Der Ofen wird oft mit einer langsamen Heizrampe programmiert, z. B. 1 °C pro Minute bis 800 °C.

Diese allmähliche Erhöhung ist entscheidend für die Maßhaltigkeit. Schnelles Aufheizen kann zu unkontrolliertem Schrumpfen oder Verzug führen, während eine langsame Rampe geringes Schrumpfen und eine stabile Endform ermöglicht.

Förderung der Atomdiffusion

Bei hohen Temperaturen (z. B. 500 °C bis 850 °C) fördert der Ofen die Atomdiffusion und die Korngrenzenbindung.

Während dieser Phase füllen Nanopartikel Mikroporen innerhalb der Matrix. Dieser Verdichtungsprozess beseitigt Restspannungen aus früheren Verarbeitungsstufen und verbessert die mechanischen Endschafungseigenschaften des Materials erheblich.

Kritische Betriebsüberlegungen

Management von Temperaturgradienten

Ein deutlicher Vorteil des Rohrofen-Designs ist seine Fähigkeit, eine gleichmäßige Wärmeverteilung über die Länge des Rohres zu liefern.

Die Minimierung von Temperaturgradienten ist für die experimentelle Konsistenz von entscheidender Bedeutung. Jede Temperaturvariation über die Probe hinweg könnte zu ungleichmäßiger Karbonisierung oder inkonsistenter Nanopartikelverteilung führen.

Schutz der Apparatur

Die Hochtemperaturverarbeitung beinhaltet flüchtige Nebenprodukte und intensive Strahlung. Präzise keramische Schutzrohre sind oft erforderlich, um als physische Barrieren zu dienen.

Diese Rohre schützen empfindliche interne Komponenten wie Induktionsspulen und Messsysteme vor flüchtigen Schmelzprodukten und Wärmestrahlung und stellen so sicher, dass das System bei längerer Einwirkung extremer Hitze stabil bleibt.

Die richtige Wahl für Ihr Ziel

Um die Effektivität eines Rohrofens für Ihre spezifische Anwendung zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Bevorzugen Sie eine Ofensteuerung, die komplexe, langsame Heizprofile (z. B. 1 °C/min) unterstützt, um das Schrumpfen während des Polymer-zu-Kohlenstoff-Übergangs zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Ofen ein hochintegriertes Dichtungssystem mit kontinuierlichem Inertgasfluss (Stickstoff) verwendet, um die Oxidation der Kohlenstoffmatrix zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Programmieren Sie ausreichende Haltezeiten bei Spitzentemperaturen (z. B. 850 °C), um eine vollständige Atomdiffusion und Porenbefüllung zu ermöglichen.

Der Erfolg der Umwandlung von Polymervorläufern liegt in der präzisen Synchronisation von Atmosphärenkontrolle und thermischer Steuerung.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Ofens | Wichtigstes Ergebnis |

|---|---|---|

| Karbonisierung | Hochtemperatur-Thermische Zersetzung | Umwandlung von Polymer in starre Kohlenstoffmatrix |

| Metallreduktion | In-situ-Chemische Reduktion | Dispersion von katalytischen Metallnanopartikeln |

| Atmosphärenkontrolle | Inertgas (N2)-Flussabdichtung | Verhindert Materialoxidation und Strukturverlust |

| Langsame Rampen | Präzise thermische Profilierung (z. B. 1 °C/min) | Hohe Maßhaltigkeit und geringes Schrumpfen |

| Anhaltendes Halten | Atomdiffusion & Korngrenzenbindung | Matrixverdichtung und verbesserte mechanische Eigenschaften |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die Herstellung des perfekten Kohlenstoff-Metall-Nanokomposits erfordert mehr als nur Hitze – sie erfordert die Präzision eines KINTEK Hochtemperatur-Rohrofens. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir hochintegre Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen inerten Atmosphären und langsamen Heizrampen aufrechtzuerhalten, die Ihre Forschung erfordert.

Ob Sie kundenspezifische Abmessungen für bestimmte Polymervorläufer oder fortschrittliche Steuerungen für komplexe thermische Profile benötigen, KINTEK liefert die Zuverlässigkeit, die für schrumpfarmen, hochreine Ergebnisse erforderlich ist.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bieten Rohroptionen mit mehreren Durchmessern in einem vertikalen Rohrofen? Steigern Sie die Vielseitigkeit und Effizienz im Labor

- Was ist die Bedeutung der Heizzone in einem vertikalen Rohrofen? Entsperren Sie Präzision für die Materialverarbeitung

- Welche kritischen Bedingungen bietet ein Vakuumrohr-Ofen für die Messung der Supraleiter-Tc? Präzise thermische Steuerung

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Homogenisierung von Kupferlegierungen? Verbesserung der Duktilität des Materials

- Wie wird ein elektrischer Rohrofen definiert und was sind seine Hauptfunktionen? Entsperren Sie präzise Heizung für Ihr Labor

- Warum wird für den Aktivierungsprozess von Walnussschalen-Aktivkohle bei 700°C ein Hochtemperatur-Rohröfen benötigt?

- Wie trägt ein Hochtemperatur-Rohröfen zur Sinterung von Mn-Zn-Ferriten unter kontrollierter Atmosphäre bei?

- Was sind die Hauptfunktionen des 3-Zonen-Rohrofens? Erzielen Sie präzise Temperaturkontrolle für Ihr Labor