Im Kern ist ein elektrischer Rohrofen ein Hochtemperaturthermogerät, das durch seine zylindrische, röhrenförmige Kammer definiert wird. Diese Kammer, umgeben von Heizelementen, ist speziell dafür ausgelegt, extrem gleichmäßige Wärme und präzise Temperaturkontrolle für die darin befindlichen Materialien zu gewährleisten.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seinem einzigartigen Design, das eine unvergleichliche Kontrolle über die thermische Umgebung und die Atmosphäre eines Materials ermöglicht und ihn zu einem unverzichtbaren Werkzeug für fortschrittliche Forschung und spezialisierte Fertigung macht.

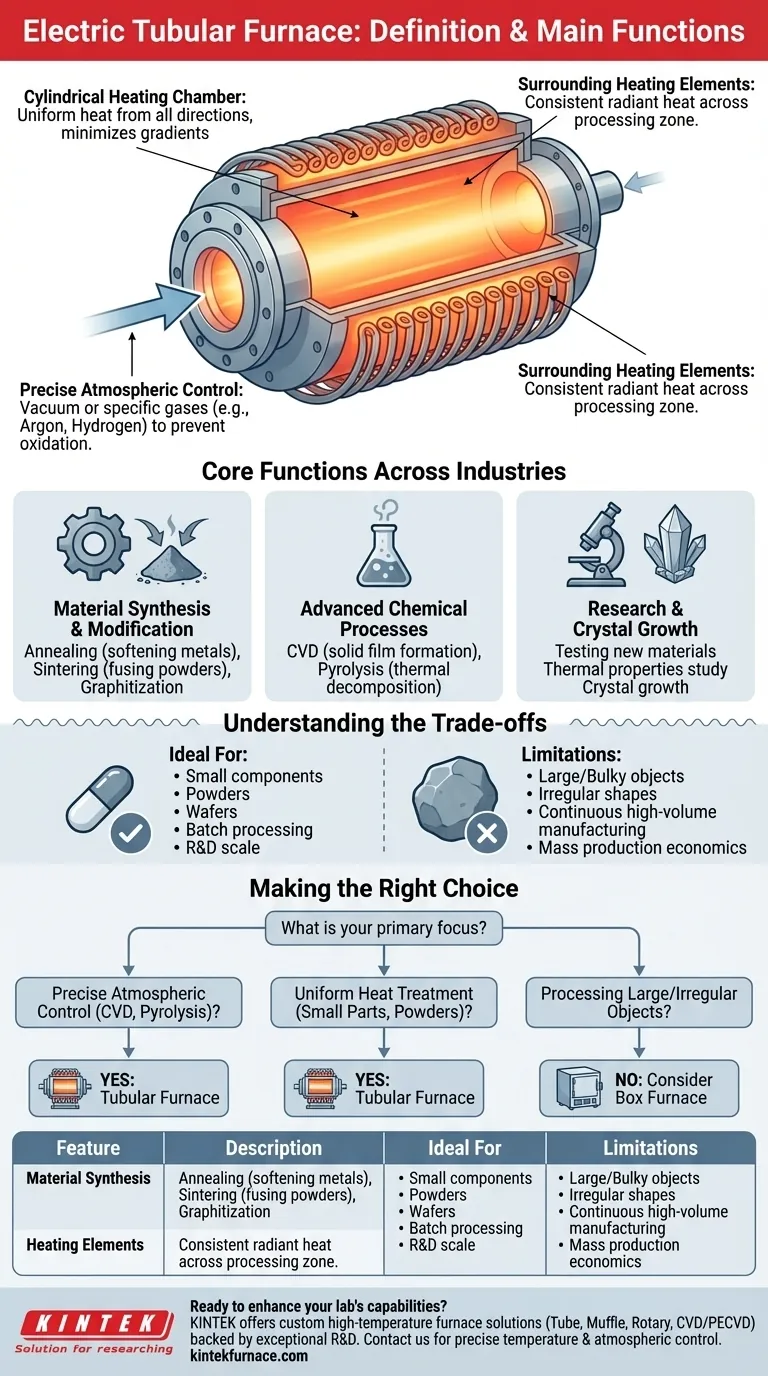

Das definierende Prinzip: Gleichmäßigkeit und Kontrolle

Die Effektivität eines Rohrofens ergibt sich direkt aus seinem grundlegenden Aufbau. Jede Komponente ist für die Schaffung einer hochstabilen und reproduzierbaren Prozessumgebung optimiert.

Die zylindrische Heizkammer

Das Rohr ist das Herzstück des Systems. Seine zylindrische Geometrie stellt sicher, dass eine in der Mitte platzierte Probe aus allen Richtungen gleichmäßig thermische Energie empfängt, wodurch Temperaturgradienten und Hot Spots minimiert werden, die empfindliche Prozesse ruinieren können.

Umgebende Heizelemente

Heizelemente, typischerweise aus hochwiderstandsfähigem Draht oder Keramik gefertigt, sind außen um das Rohr gewickelt. Diese Anordnung liefert über die gesamte Länge der Prozesszone eine konstante Strahlungswärme für maximale Temperaturhomogenität.

Ermöglichung präziser Atmosphärenkontrolle

Die Rohrkonstruktion eignet sich einzigartig zur Kontrolle der Atmosphäre um die Probe herum. Die Enden des Rohres können mit Flanschen verschlossen werden, was es dem Bediener ermöglicht, ein Vakuum zu erzeugen oder einen kontinuierlichen Fluss spezifischer Gase, wie inertes Argon oder reaktives Wasserstoff, einzuleiten. Dies ist entscheidend, um Oxidation zu verhindern oder spezifische chemische Reaktionen zu ermöglichen.

Kernfunktionen über Branchen hinweg

Obwohl vielseitig, zeichnet sich ein Rohrofen durch spezifische Hochtemperaturanwendungen aus, die Präzision erfordern. Seine Anwendungen sind grundlegend in der Materialwissenschaft, Chemie und im Ingenieurwesen.

Materialsynthese und -modifikation

Viele Prozesse nutzen Wärme, um die innere Struktur und die Eigenschaften eines Materials zu verändern. Ein Rohrofen ist ideal zum Glühen (Erweichen von Metallen), Sintern (Verschmelzen von Pulvern zu einer festen Masse) und zur Graphitierung (Umwandlung von kohlenstoffhaltigen Materialien in Graphit).

Fortschrittliche chemische Prozesse

Der Ofen liefert die kontrollierte Energie und Atmosphäre, die für komplexe chemische Reaktionen erforderlich sind. Dazu gehören die Chemical Vapor Deposition (CVD), bei der Gase reagieren, um einen festen dünnen Film auf einem Substrat zu bilden, und die Pyrolyse, die thermische Zersetzung von Materialien in inerter Atmosphäre.

Forschung und Kristallwachstum

In Laboreinstellungen werden diese Öfen für eine breite Palette von Experimenten an kleinen Proben verwendet. Ihre Effizienz und schnellen Heizfähigkeiten machen sie perfekt für das Testen neuer Materialien, das Studium thermischer Eigenschaften und die Durchführung spezialisierter Aufgaben wie das Kristallwachstum.

Die Abwägungen verstehen

Kein einzelnes Werkzeug ist für jede Aufgabe perfekt. Die Spezialisierung eines Rohrofens bringt inhärente Einschränkungen mit sich, die wichtig zu erkennen sind.

Probengeometrie und -größe

Die primäre Einschränkung sind der Durchmesser und die Länge des Rohres. Dieses Design ist perfekt für kleine Komponenten, Pulver, Wafer oder zylindrische Proben, aber völlig ungeeignet für große, sperrige oder unregelmäßig geformte Objekte.

Fokus auf Batch-Verarbeitung

Die meisten Standard-Rohröfen sind für die Batch-Verarbeitung konzipiert, bei der eine Probe oder eine kleine Gruppe von Proben geladen, bearbeitet und dann entnommen wird. Sie sind nicht von Natur aus für kontinuierliche Fertigungslinien mit hohem Volumen gebaut.

Wirtschaftlichkeit ist skalierungsabhängig

Obwohl sie für das Erhitzen kleiner Proben in Forschungs- oder Prototyping-Umgebungen sehr kosteneffizient sind, ändert sich die Wirtschaftlichkeit bei größerem Maßstab. Für die Massenproduktion von wärmebehandelten Teilen können andere Designs wie Band- oder Kammeröfen niedrigere Stückkosten bieten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Anforderungen Ihres Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle für empfindliche Reaktionen liegt (wie CVD oder Pyrolyse): Das versiegelte Rohrofen-Design macht es zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Wärmebehandlung kleiner Teile oder Pulver liegt (wie Glühen oder Sintern): Die zylindrische Kammer bietet die erforderliche Temperaturkonstanz für hochwertige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder unregelmäßig geformter Objekte liegt: Sie sollten eine Alternative wie einen Kammer- oder Muffelofen in Betracht ziehen, der eine größere und besser zugängliche Kammer bietet.

Letztendlich ist ein Rohrofen ein spezialisiertes Instrument, das gewählt wird, wenn Präzision, Gleichmäßigkeit und Atmosphärenkontrolle wichtiger sind als Probengröße oder Durchsatz.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Definition | Hochtemperaturthermogerät mit zylindrischer Rohrkammer für gleichmäßige Erwärmung und präzise Kontrolle. |

| Hauptfunktionen | Materialsynthese (Glühen, Sintern), chemische Prozesse (CVD, Pyrolyse) und Forschung (Kristallwachstum). |

| Ideal für | Kleine Proben, Pulver und Prozesse, die eine Atmosphärenkontrolle erfordern (z. B. inerte oder reaktive Gase). |

| Einschränkungen | Nicht geeignet für große oder unregelmäßige Objekte; typischerweise nur Batch-Verarbeitung. |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Hochtemperatur-Ofen zu erweitern? Bei KINTEK nutzen wir herausragende F&E und interne Fertigung, um fortschrittliche Lösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Ob Sie in der Materialwissenschaft, Chemie oder im Ingenieurwesen tätig sind, wir können Ihnen helfen, präzise Temperaturkontrolle und Atmosphärenmanagement zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Innovation unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision