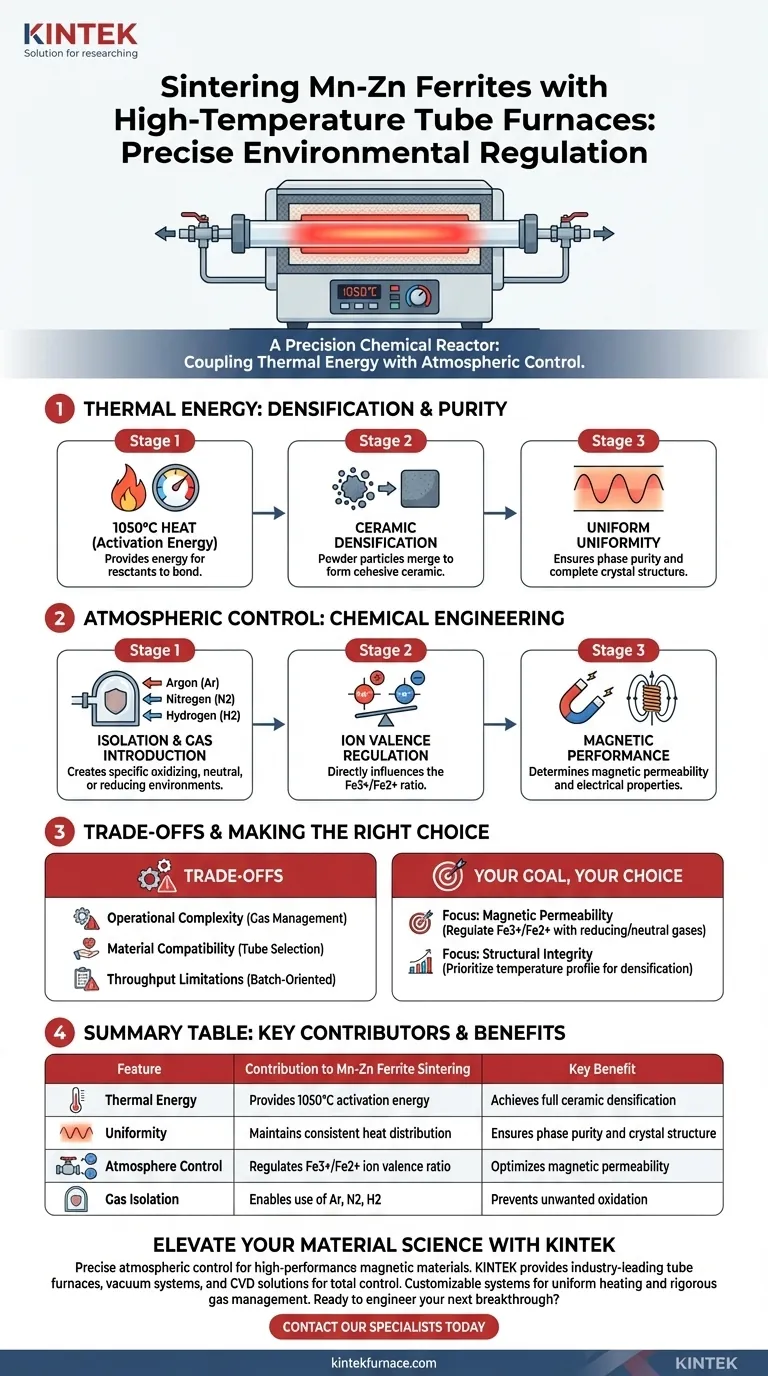

Präzise Umgebungsregulierung ist der Hauptbeitrag eines Hochtemperatur-Rohröfens zur Sinterung von Mn-Zn-Ferriten. Dieses Gerät bietet eine stabile thermische Umgebung von 1050 °C, die für die keramische Verdichtung notwendig ist, und kontrolliert gleichzeitig die chemische Atmosphäre. Durch die Einführung spezifischer Gase reguliert der Ofen den Oxidationszustand von Metallionen und beeinflusst so direkt die endgültigen magnetischen und elektrischen Eigenschaften des Materials.

Der Hochtemperatur-Rohröfen fungiert als präziser chemischer Reaktor, der thermische Energie mit atmosphärischer Kontrolle koppelt. Seine Fähigkeit, das Fe3+/Fe2+-Verhältnis während der Sinterung zu regulieren, ist entscheidend für die Erzielung einer hohen magnetischen Permeabilität bei Mn-Zn-Ferriten.

Die Rolle der thermischen Energie bei der Verdichtung

Bereitstellung von Aktivierungsenergie

Die grundlegende Rolle des Ofens besteht darin, hohe Temperaturen zu erzeugen, speziell etwa 1050 °C für diese Anwendung. Diese thermische Energie liefert die Aktivierungsenergie, die für die Bindung der Reaktanten erforderlich ist.

Keramische Verdichtung

Bei diesen Temperaturen durchläuft das Material eine Verdichtung. Die Pulverpartikel verschmelzen zu einem festen, kohäsiven Keramikkörper und bilden die physikalische Struktur des Ferrits.

Gewährleistung der Phasenreinheit

Der Rohröfen ist so konzipiert, dass er einen hohen Grad an Temperaturuniformität bietet. Diese gleichmäßige Wärmeverteilung ist entscheidend für die Gewährleistung der Phasenreinheit und einer vollständigen Kristallstruktur im gesamten synthetisierten Produkt.

Atmosphärische Kontrolle und chemische Ingenieurwissenschaft

Verwaltung der Reaktionsumgebung

Das bestimmende Merkmal eines Rohröfens ist seine Fähigkeit, die Probe von der Umgebungsluft zu isolieren. Bediener können Gase wie Argon, Stickstoff oder Wasserstoff einleiten, um spezifische oxidierende, neutrale oder reduzierende Umgebungen zu schaffen.

Kontrolle der Ionenvalenz

Die Atmosphäre im Rohr beeinflusst direkt die chemische Zusammensetzung des Ferrits. Insbesondere reguliert sie das Valenzgleichgewicht von Metallionen, insbesondere das Fe3+/Fe2+-Verhältnis.

Definition der magnetischen Leistung

Diese Kontrolle über die Ionenverhältnisse ist nicht nur eine chemische Angelegenheit, sondern eine Leistungsanforderung. Das Gleichgewicht zwischen Fe3+ und Fe2+ bestimmt die magnetische Permeabilität und die elektrischen Eigenschaften des fertigen Mn-Zn-Ferrits.

Verständnis der Kompromisse

Betriebliche Komplexität

Obwohl Rohröfen Präzision bieten, führen sie zu betrieblicher Komplexität in Bezug auf das Gasmanagement. Benutzer müssen Gasleitungen und Durchflussraten präzise konfigurieren, da geringfügige Abweichungen in der Atmosphäre das Valenzgleichgewicht ruinieren können.

Materialkompatibilität

Die physische Einrichtung erfordert eine sorgfältige Auswahl des Rohrmaterials und der Größe. Die Verwendung eines falschen Rohrmaterials für die erforderliche Temperatur oder chemische Atmosphäre kann zu Geräteausfällen oder Probenkontamination führen.

Durchsatzbeschränkungen

Im Vergleich zu größeren industriellen Förderöfen sind Rohröfen oft chargenorientiert. Sie eignen sich hervorragend für Präzision und Synthese, können aber bei der Hochvolumenproduktion Einschränkungen hinsichtlich der Geschwindigkeit aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Hochtemperatur-Rohröfens in Ihrem Sinterprozess zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der magnetischen Permeabilität liegt: Priorisieren Sie die präzise Steuerung von reduzierenden oder neutralen Gasen (wie Stickstoff oder Wasserstoff), um das Fe3+/Fe2+-Verhältnis streng zu regulieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Konzentrieren Sie sich auf das Temperaturprofil und die Gleichmäßigkeit, um eine vollständige Verdichtung und Kristallbildung ohne thermische Gradienten zu gewährleisten.

Der Erfolg beim Sintern von Mn-Zn-Ferriten beruht darauf, den Ofen nicht nur als Wärmequelle, sondern als Werkzeug für die atomare Ingenieurwissenschaft zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Beitrag zur Sinterung von Mn-Zn-Ferriten | Hauptvorteil |

|---|---|---|

| Thermische Energie | Liefert 1050 °C Aktivierungsenergie | Erzielt vollständige keramische Verdichtung |

| Gleichmäßigkeit | Aufrechterhaltung einer konsistenten Wärmeverteilung | Gewährleistet Phasenreinheit und Kristallstruktur |

| Atmosphärenkontrolle | Reguliert das Fe3+/Fe2+-Ionenvalenzverhältnis | Optimiert die magnetische Permeabilität |

| Gasisolierung | Ermöglicht die Verwendung von Argon, Stickstoff oder Wasserstoff | Verhindert unerwünschte Oxidation |

Erweitern Sie Ihre Materialwissenschaft mit KINTEK

Präzise atmosphärische Kontrolle ist der Unterschied zwischen einem Standardferrit und einem Hochleistungs-Magnetmaterial. KINTEK bietet branchenführende Hochtemperatur-Rohröfen, Vakuumsysteme und CVD-Lösungen, die Ihnen die vollständige Kontrolle über Ihre Sinterumgebung ermöglichen.

Unterstützt durch erstklassige F&E und Fertigung stellen unsere anpassbaren Systeme eine gleichmäßige Erwärmung und ein rigoroses Gasmanagement sicher, um Ihre einzigartigen Laboranforderungen zu erfüllen. Bereit, Ihren nächsten Durchbruch zu entwickeln? Kontaktieren Sie noch heute unsere Spezialisten, um den perfekten Ofen für Ihre Mn-Zn-Ferrit-Forschung oder -Produktion zu finden.

Visuelle Anleitung

Referenzen

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert ein chargenbeheizter Ofen mit kontrollierter Atmosphäre? Meistern Sie Präzisionswärmebehandlung für überlegene Materialien

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren