Im Grunde genommen ist ein Inertgasofen für die Verarbeitung von Graphit und Kohlenstoff von entscheidender Bedeutung, da er verhindert, dass diese Materialien bei hohen Temperaturen buchstäblich verbrennen. Kohlenstoff reagiert bei Erwärmung stark mit dem Sauerstoff in der Umgebungsluft, ein Prozess, der als Oxidation bezeichnet wird und das feste Material in ein Gas umwandelt und seine strukturelle Integrität sowie seine Leistungseigenschaften zerstört.

Die grundlegende Herausforderung besteht darin, dass eine Wärmebehandlung notwendig ist, um die gewünschten Graphiteigenschaften zu erzielen, aber dieselbe Hitze macht den Kohlenstoff anfällig für die Zerstörung durch Sauerstoff. Ein Inertgasofen löst diesen Konflikt, indem er den reaktiven Sauerstoff durch ein nicht reaktives Gas ersetzt und so eine sichere Umgebung für die Hochtemperaturbehandlung schafft.

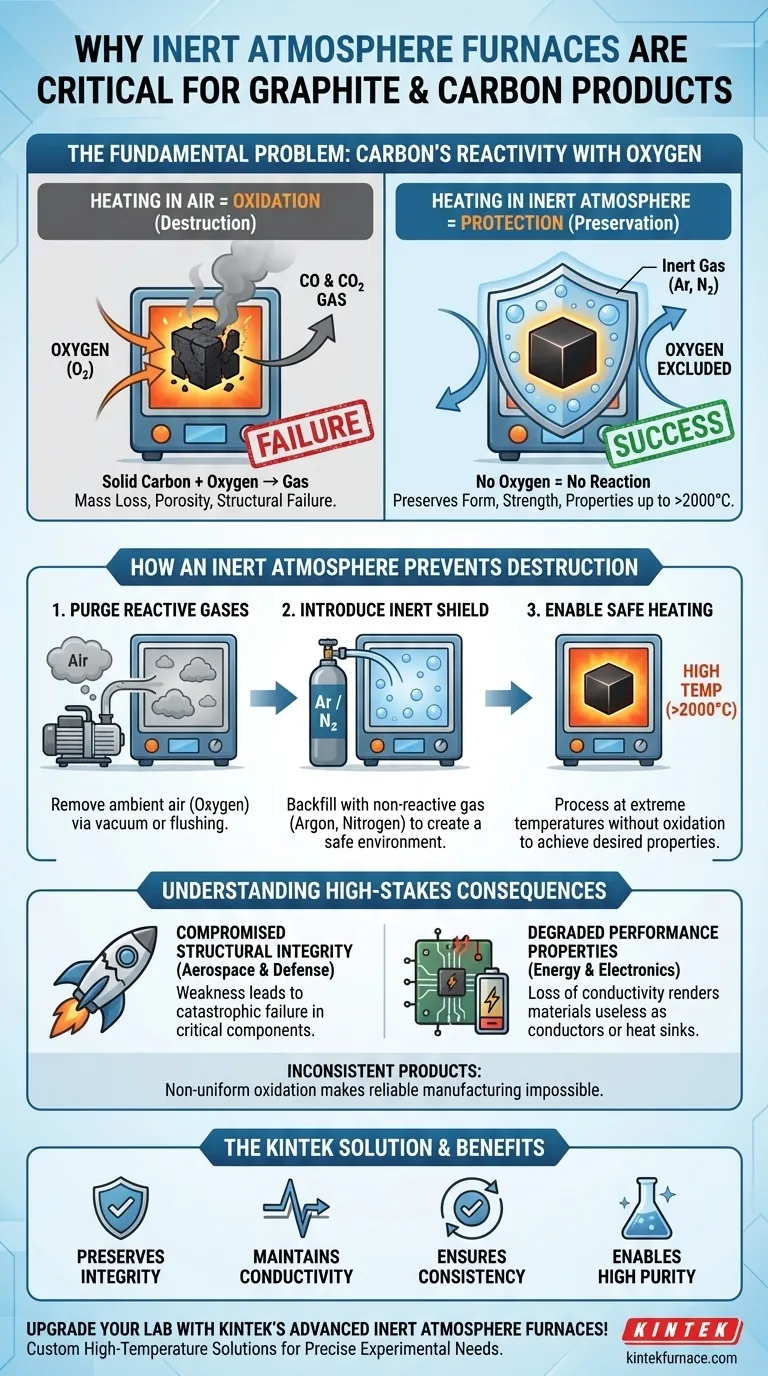

Das grundlegende Problem: Die Reaktivität von Kohlenstoff mit Sauerstoff

Wenn Sie Materialien verarbeiten, versuchen Sie oft, deren Struktur durch Hitze zu verändern. Bei Kohlenstoff und Graphit stellt dies eine einzigartige und zerstörerische Herausforderung dar.

Was ist Oxidation?

Oxidation ist eine chemische Reaktion zwischen einer Substanz und Sauerstoff. Bei Kohlenstoff bei erhöhten Temperaturen (typischerweise beginnend bei etwa 400–500 °C) wird diese Reaktion aggressiv und selbsterhaltend.

Die Kohlenstoffatome auf der Oberfläche Ihres Produkts verbinden sich begierig mit Sauerstoffmolekülen aus der Luft. Dies ist keine Oberflächenbehandlung; es ist eine destruktive Umwandlung.

Die chemische Folge: Feststoff wird zu Gas

Die Reaktion wandelt festen Kohlenstoff (C) in Kohlenmonoxid (CO) und Kohlendioxid (CO2) um. Das bedeutet, dass Ihr festes, sorgfältig geformtes Teil beginnt, in der Luft zu verschwinden.

Dieser Prozess ist irreversibel. Sie verfärben das Material nicht nur; Sie verlieren Masse und verändern seine Zusammensetzung dauerhaft.

Das physikalische Ergebnis: Materialverlust und Versagen

Wenn der Kohlenstoff zu Gas wird, verliert das Bauteil an Masse, wird porös und wird dramatisch geschwächt. Seine Abmessungen ändern sich, seine Dichte nimmt ab, und seine sorgfältig entwickelten Eigenschaften gehen verloren.

In der Praxis bedeutet dies, dass ein in Luft erhitztes Teil lange vor Erreichen der für Graphitierung oder Reinigung erforderlichen Temperaturen strukturell nutzlos ist.

Wie eine Inertatmosphäre Zerstörung verhindert

Ein Inertgasofen wurde speziell entwickelt, um die chemische Umgebung zu kontrollieren und einen Schutzschild zu schaffen, der eine unbeschädigte Hochtemperaturverarbeitung ermöglicht.

Schritt 1: Spülen reaktiver Gase

Der erste Schritt besteht darin, die Umgebungsluft aus der Ofenkammer zu entfernen. Dies geschieht typischerweise durch Absaugen der Luft, um ein Vakuum zu erzeugen, oder durch Spülen der Kammer mit einem großen Volumen an Inertgas.

Das Ziel ist die Beseitigung des primären Reaktanten: Sauerstoff.

Schritt 2: Einbringen eines nicht reaktiven Schildes

Sobald die Luft entfernt ist, wird der Ofen mit einem nicht reaktiven oder „inerte“ Gas wieder aufgefüllt und unter Druck gesetzt. Die häufigsten Optionen sind Argon (Ar) und Stickstoff (N2).

Diese Gase werden als inert bezeichnet, weil ihre Atome stabile Elektronenkonfigurationen aufweisen, was sie selbst bei sehr hohen Temperaturen extrem widerwillig macht, mit anderen Elementen zu reagieren.

Schritt 3: Ermöglichen des sicheren Erhitzens

Da die Kohlenstoffkomponente von einem nicht reaktiven Gas umgeben ist, kann die Oxidationsreaktion nicht stattfinden. Der Sauerstoff ist einfach nicht vorhanden.

Dies ermöglicht das Erhitzen des Materials auf extreme Temperaturen (oft über 2000 °C), um gewünschte Eigenschaften wie erhöhte Reinheit, Kristallausrichtung und Leitfähigkeit zu erzielen, während gleichzeitig seine physikalische Form und Festigkeit erhalten bleiben.

Verständnis der Konsequenzen mit hohem Risiko

Das Versäumnis, eine Inertatmosphäre zu verwenden, ist kein geringfügiges Versehen; es führt zu einem vollständigen Versagen, insbesondere in anspruchsvollen Branchen.

Beeinträchtigte strukturelle Integrität

Bei Anwendungen in der Luft- und Raumfahrt oder Verteidigung, wo Graphitkomponenten für Raketendüsen oder Hitzeschilde verwendet werden, ist jede strukturelle Schwäche katastrophal. Oxidation erzeugt diese Schwäche und führt zum Versagen der Komponente.

Verschlechterte Leistungseigenschaften

Im Energie- und Elektroniksektor wird Graphit wegen seiner ausgezeichneten thermischen und elektrischen Leitfähigkeit eingesetzt. Oxidation zerstört die Kristallstruktur, die diese Eigenschaften verleiht, und macht das Material als Leiter, Elektrode oder Kühlkörper unbrauchbar.

Inkonsistente und unzuverlässige Produkte

Ohne eine kontrollierte Atmosphäre tritt die Oxidation nicht gleichmäßig über die Oberfläche eines Teils auf. Dies macht es unmöglich, Produkte mit der konsistenten, zuverlässigen und vorhersehbaren Leistung herzustellen, die für jede Hochleistungsanwendung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Ofenatmosphäre ist eine direkte Investition in die Qualität und Lebensfähigkeit des Endprodukts. Ihre Entscheidung sollte auf der erforderlichen Leistung der Komponente basieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanwendungen liegt (Luft- und Raumfahrt, Halbleiter, Energie): Eine Inertatmosphäre mit hoher Reinheit ist absolut unerlässlich, um die wesentlichen strukturellen, thermischen und elektrischen Eigenschaften des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit liegt: Eine Inertatmosphäre ist erforderlich, um das Einbringen von Sauerstoffverunreinigungen zu verhindern und die Entfernung anderer flüchtiger Elemente während der Wärmebehandlung zu erleichtern.

- Wenn Ihr Hauptaugenmerk einfach nur darauf liegt, eine Hochtemperaturbehandlung zu überstehen: Jede Erhitzung von Kohlenstoff oder Graphit über 400–500 °C erfordert zwingend eine Inertatmosphäre oder ein Vakuum, um zu verhindern, dass die Komponente durch Oxidation verbraucht wird.

Letztendlich ist die Verwendung eines Inertgasofens die ermöglichende Technologie, die es Kohlenstoff und Graphit ermöglicht, in die Hochleistungsmaterialien verwandelt zu werden, auf die die moderne Industrie angewiesen ist.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Information |

|---|---|

| Problem | Kohlenstoff reagiert bei hohen Temperaturen mit Sauerstoff, was zu einer Oxidation führt, die festes Material in Gas umwandelt, was zu Massenverlust und Versagen führt. |

| Lösung | Inertgasöfen verwenden nicht reaktive Gase wie Argon oder Stickstoff, um Oxidation zu verhindern und sicheres Erhitzen auf bis zu 2000 °C zu ermöglichen. |

| Vorteile | Erhält die strukturelle Integrität, bewahrt die thermische/elektrische Leitfähigkeit, gewährleistet Produktkonsistenz und unterstützt Hochreinheitsverarbeitung. |

| Anwendungen | Entscheidend in der Luft- und Raumfahrt-, Verteidigungs-, Energie- und Elektronikindustrie für zuverlässige Komponentenleistung. |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Inertgasöfen von KINTEK auf! Durch die Nutzung hervorragender F&E und Fertigung im eigenen Haus bieten wir vielfältigen Laboratorien Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenindividualisierung gewährleistet die präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen, schützt Ihre Graphit- und Kohlenstoffprodukte vor Oxidation und verbessert die Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.