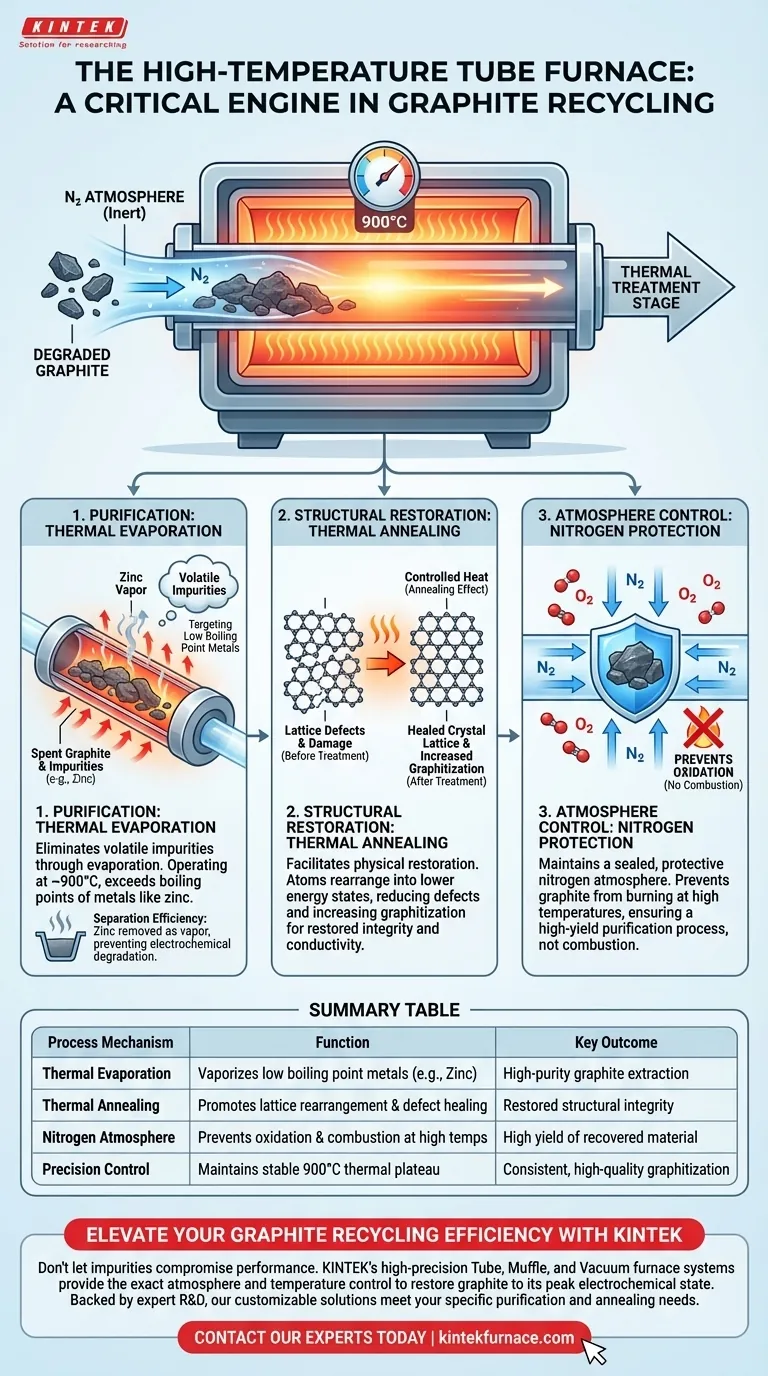

Der Hochtemperatur-Rohrofen ist die entscheidende Maschine für die Reinigung und strukturelle Wiederherstellung beim Graphitrecycling. Er funktioniert durch die Schaffung einer streng kontrollierten Stickstoffatmosphäre, die präzise Temperaturen von typischerweise etwa 900 °C erreichen kann. Diese Wärmebehandlung beseitigt flüchtige Verunreinigungen durch Verdampfung und repariert das interne Kristallgitter des Materials, um die Leistung wiederherzustellen.

Kernbotschaft Der Rohrofen tut mehr, als das Material nur zu erhitzen; er isoliert Graphit selektiv. Durch die Nutzung spezifischer Siedepunkte zur Verdampfung von Metallverunreinigungen wie Zink und die Einleitung einer thermischen Ausglühung verwandelt er abgenutzte Abfälle in hochwertiges, hochgradig graphitiertes Material, das zur Wiederverwendung bereit ist.

Reinigung durch thermische Verdampfung

Gezielte Entfernung von Metallen mit niedrigem Siedepunkt

Der primäre Reinigungsmechanismus in dieser Phase ist die thermische Verdampfung. Der Ofen arbeitet bei Temperaturen, die hoch genug sind, um die Siedepunkte spezifischer Metallverunreinigungen in verbrauchtem Graphit zu überschreiten.

Die Entfernung von Zink

Gemäß etablierten Protokollen wird der Ofen oft so eingestellt, dass er eine Stunde lang 900 °C hält. Bei diesem spezifischen thermischen Plateau gehen Verunreinigungen wie Zink – das einen relativ niedrigen Siedepunkt hat – in die Dampfphase über.

Trenneffizienz

Nach der Verdampfung werden diese metallischen Verunreinigungen effektiv von der festen Graphitmatrix getrennt. Dies ermöglicht die effiziente Entfernung von Verunreinigungen, die ansonsten die elektrochemische Leistung des recycelten Materials beeinträchtigen würden.

Strukturelle Wiederherstellung und Ausglühen

Der Ausglüheffekt

Über die chemische Reinigung hinaus ermöglicht der Rohrofen einen physikalischen Wiederherstellungsprozess, der als thermische Ausglühung bezeichnet wird. Die hohe thermische Energiezufuhr ermöglicht es den Atomen im Material, zu schwingen und sich zu bewegen, und sich in Zuständen geringerer Energie einzustellen.

Reduzierung von Gitterdefekten

Verbrauchter Graphit leidet oft unter strukturellen Schäden und Defekten in seinem Kristallgitter. Die kontrollierte Wärme fördert die Neuanordnung der inneren Graphitstruktur und "heilt" diese Defekte effektiv.

Erhöhung der Graphitierung

Diese strukturelle Neuordnung führt zu einem höheren Grad der Graphitierung. Durch die perfektere Ausrichtung der Kohlenstoffschichten gewinnt das Material die strukturelle Integrität und Leitfähigkeit zurück, die für Hochleistungsanwendungen erforderlich sind.

Die Rolle der Atmosphärenkontrolle

Verhinderung von Oxidation

Eine entscheidende Funktion des Rohrofens ist die Aufrechterhaltung einer schützenden Stickstoffatmosphäre. Graphit ist bei hohen Temperaturen anfällig für Oxidation (Verbrennung), wenn er Sauerstoff ausgesetzt ist.

Gewährleistung eines inerten Prozesses

Das Design des Rohrofens ermöglicht eine abgedichtete Umgebung, in der Sauerstoff durch Stickstoff verdrängt wird. Dies stellt sicher, dass die Wärmebehandlung ausschließlich als Reinigungs- und Ausglühschritt wirkt und nicht als Verbrennungsprozess, der die wertvolle Graphitausbeute zerstören würde.

Verständnis der Kompromisse

Spezifität der Verunreinigungsentfernung

Diese Methode beruht stark auf den Siedepunktdifferenzen zwischen Graphit und seinen Verunreinigungen. Während sie für flüchtige Metalle wie Zink äußerst wirksam ist, ist dieser spezifische thermische Schritt möglicherweise nicht ausreichend für hochschmelzende Metalle mit Siedepunkten über der Betriebstemperatur von 900 °C.

Energieintensität

Die Aufrechterhaltung einer Temperatur von 900 °C über längere Zeiträume stellt erhebliche Energiekosten dar. Der Prozess muss gegen den Wert des zurückgewonnenen Materials abgewogen werden, um die wirtschaftliche Rentabilität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Recyclinglinie zu maximieren, überlegen Sie, wie die Ofeneinstellungen mit Ihrem spezifischen Eingangsmaterial übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass Ihre Betriebstemperatur den Siedepunkt Ihrer Zielverunreinigungen (z. B. >907 °C für Zink) überschreitet und gleichzeitig eine strenge inerte Atmosphäre aufrechterhalten wird.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie die Dauer der Haltezeit (Ausglühphase), um ausreichend Zeit für die Gitterneuanordnung und die Reduzierung von Defekten zu ermöglichen.

Der Hochtemperatur-Rohrofen ist nicht nur ein Heizelement; er ist ein Präzisionsinstrument, das die endgültige Reinheit und strukturelle Qualität Ihres recycelten Graphits bestimmt.

Zusammenfassungstabelle:

| Prozessmechanismus | Funktion beim Graphitrecycling | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Verdampfung | Verdampft Metalle mit niedrigem Siedepunkt (z. B. Zink) | Gewinnung von hochreinem Graphit |

| Thermische Ausglühung | Fördert die Gitterneuanordnung und die Heilung von Defekten | Wiederhergestellte strukturelle Integrität |

| Stickstoffatmosphäre | Verhindert Oxidation und Verbrennung bei hohen Temperaturen | Hohe Ausbeute an zurückgewonnenem Material |

| Präzisionssteuerung | Aufrechterhaltung eines stabilen thermischen Plateaus von 900 °C | Konsistente, hochwertige Graphitierung |

Steigern Sie Ihre Effizienz beim Graphitrecycling mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen die Leistung Ihrer recycelten Materialien beeinträchtigen. Die hochpräzisen Rohr-, Muffel- und Vakuumofensysteme von KINTEK bieten die exakte Atmosphäre und Temperaturkontrolle, die erforderlich ist, um Graphit in seinen optimalen elektrochemischen Zustand zurückzuversetzen.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen Reinigungs- und Ausglühungsanforderungen zu erfüllen. Ob Sie hochschmelzende Metalle anvisieren oder die Gitterstruktur optimieren möchten, KINTEK bietet die thermischen Lösungen, die Ihre Forschung und Produktion erfordern.

Bereit, Ihren thermischen Behandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Labor- oder Industrieanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Hojung Yun, Jitti Kasemchainan. Achieving Waste-Valorized Anode Materials for Li-Ion Batteries by Surface Engineering of Recycled Graphite from Spent Zn–C Batteries. DOI: 10.1021/acssuschemeng.5c04658

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Anwendungen von Wirbelschicht-Vertikalrohröfen? Erreichen Sie eine gleichmäßige Erwärmung für pulverförmige Materialien

- Warum ist eine sekundäre Hochtemperaturaktivierung in einem Rohröfen erforderlich? Entfesseln Sie die Spitzenleistung des Katalysators

- Was sind die Vorteile der Verwendung eines Festbett-Durchflussreaktorsystems? Präzise CO2-Hydrierung freischalten

- Warum werden Vakuumversiegelung und Quarzrohre für die Wärmebehandlung von FeSiBPCCuNb benötigt? Reine magnetische Eigenschaften erzielen

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei Biomasse-Kohlenstoffgerüsten? Beherrschen Sie die strukturelle Integrität.

- Wie funktioniert das Temperaturregelsystem in einem Mehrgradienten-Rohrofen für Experimente? Meistern Sie präzise Wärmeprofile für Ihr Labor

- Was sind die Hauptmerkmale eines horizontalen Rohrofens? Erzielen Sie präzise, gleichmäßige Heizung für Ihr Labor

- Warum ist ein kontinuierlicher Stickstoffstrom in einem geschlossenen Rohrofen während der Festkörpersynthese von LiMnO2-Vorläufern erforderlich?