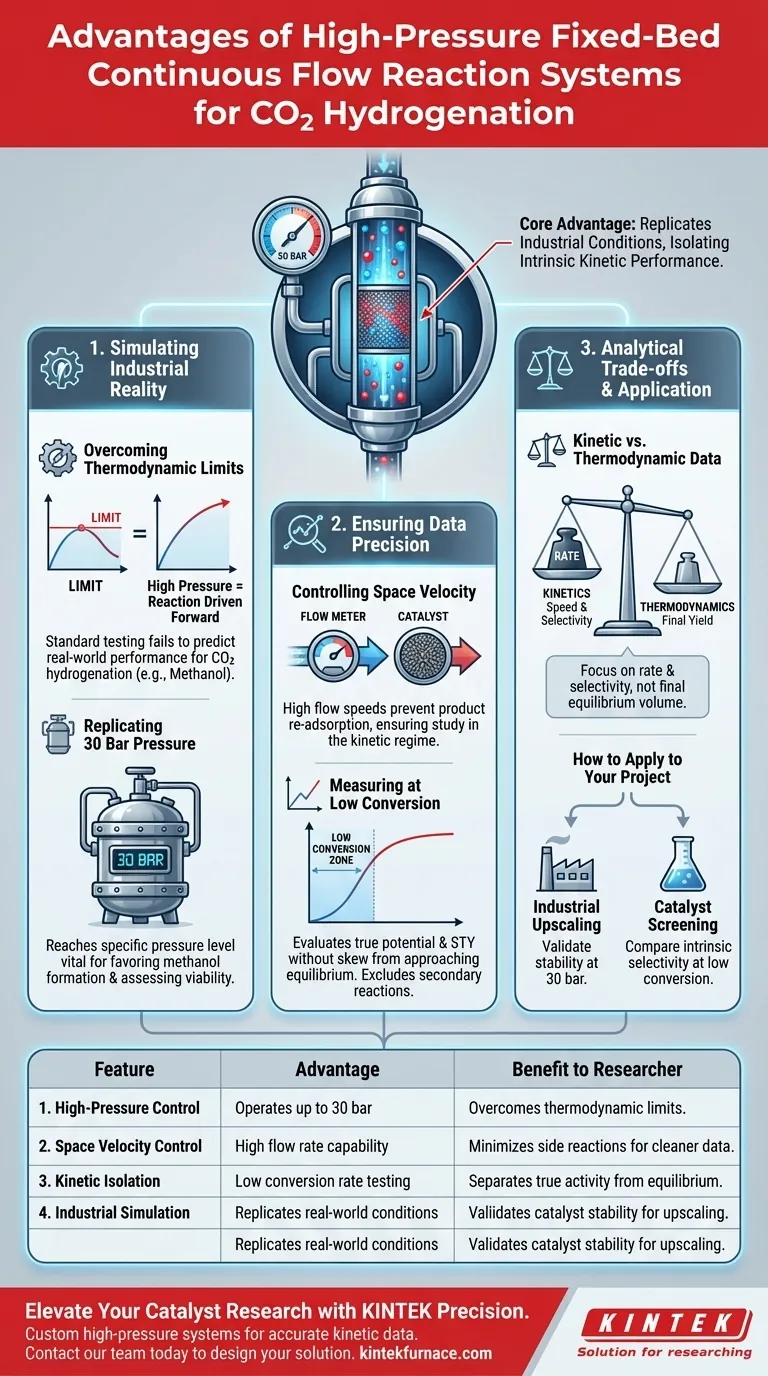

Der Hauptvorteil der Verwendung eines Festbett-Durchflussreaktorsystems mit einem Hochdruckregler ist seine Fähigkeit, industrielle Betriebsbedingungen zu replizieren und gleichzeitig die intrinsische Katalysatorleistung zu isolieren. Dieses Setup ermöglicht die Simulation von Reaktionsdrücken bis zu 30 bar, was entscheidend ist, um thermodynamische Gleichgewichtsbeschränkungen zu überwinden, die Prozessen wie der Methanolsynthese innewohnen. Darüber hinaus ermöglicht es eine präzise Steuerung der Raumgeschwindigkeit und gewährleistet so die Datenrichtigkeit, indem die Störung komplexer Nebenreaktionen minimiert wird.

Durch die Aufrechterhaltung von hohem Druck und hoher Raumgeschwindigkeit ermöglicht dieses System Forschern, die Produktauswahl und die Raum-Zeit-Ausbeute (STY) bei niedrigen Umwandlungsraten zu messen. Dies trennt effektiv die wahre kinetische Aktivität des Katalysators von thermodynamischen Gleichgewichtszuständen.

Simulation der industriellen Realität

Überwindung thermodynamischer Grenzen

Bei der CO2-Hydrierung, insbesondere der Methanolsynthese, wird die Reaktion oft durch das thermodynamische Gleichgewicht begrenzt. Standard-Niederdrucktests können nicht genau vorhersagen, wie ein Katalysator in einer realen Situation abschneiden wird.

Replikation von 30 bar Druck

Ein Hochdruckregler ermöglicht es dem System, Drücke von 30 bar zu erreichen und aufrechtzuerhalten. Dieses spezifische Druckniveau ist entscheidend, um die Reaktion voranzutreiben, die Methanolbildung zu begünstigen und eine realistische Einschätzung der industriellen Rentabilität zu ermöglichen.

Gewährleistung der Datenpräzision

Steuerung der Raumgeschwindigkeit

Das System ermöglicht eine hohe Raumgeschwindigkeitskontrolle. Dies stellt sicher, dass die Reaktanten mit einer Geschwindigkeit über das Katalysatorbett strömen, die die Wiederadsorption von Produkten verhindert, was für die Untersuchung der Reaktion in ihrem kinetischen Bereich unerlässlich ist.

Messung bei niedriger Umwandlung

Um das wahre Potenzial eines Katalysators zu verstehen, wird er am besten bei niedrigen Umwandlungsraten bewertet. Dieses System erleichtert diese spezifischen Bedingungen und ermöglicht die genaue Berechnung der Raum-Zeit-Ausbeute (STY), ohne dass die Daten durch die Annäherung an das Gleichgewicht verzerrt werden.

Ausschluss komplexer Nebenreaktionen

Durch den Betrieb bei hohen Raumgeschwindigkeiten und kontrollierten Drücken schließt das System effektiv den Einfluss von Sekundärreaktionen aus. Dies stellt sicher, dass die gemessene Selektivität ein Ergebnis des primären katalytischen Mechanismus ist und nicht von nachgeschaltetem chemischem Rauschen.

Verständnis der analytischen Kompromisse

Die Einschränkung "niedrige Umwandlung"

Während die Bewertung bei niedrigen Umwandlungsraten hervorragend zur Bestimmung der Reaktionskinetik geeignet ist, zeigt sie nicht die maximale Gesamtausbeute an, die in einem einzigen Durchgang möglich ist.

Kinetische vs. thermodynamische Daten

Dieses Setup ist optimiert, um Daten über die Rate und Selektivität (Kinetik) zu liefern und nicht über die endgültige Gleichgewichtszusammensetzung. Forscher müssen verstehen, dass diese Daten die Geschwindigkeit und Spezifität des Katalysators darstellen, nicht unbedingt das endgültige Produktvolumen eines großtechnischen Reaktors, der bei maximaler Umwandlung arbeitet.

Anwendung auf Ihr Projekt

- Wenn Ihr Hauptaugenmerk auf industriellem Upscaling liegt: Nutzen Sie die 30-bar-Druckfähigkeit, um zu validieren, dass Ihr Katalysator unter kommerziell relevanten Bedingungen stabil und aktiv bleibt.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorscreening liegt: Verwenden Sie eine hohe Raumgeschwindigkeit, um niedrige Umwandlungsraten aufrechtzuerhalten, sodass Sie die intrinsische Selektivität und STY verschiedener Materialien ohne Gleichgewichtsstörungen vergleichen können.

Dieses System ist das definitive Werkzeug zur Unterscheidung zwischen den theoretischen Grenzen eines Katalysators und seiner tatsächlichen kinetischen Geschwindigkeit.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Nutzen für den Forscher |

|---|---|---|

| Hochdruckregelung | Betrieb bis zu 30 bar | Überwindet thermodynamische Grenzen für die Methanolsynthese. |

| Raumgeschwindigkeitskontrolle | Hohe Durchflusskapazität | Minimiert Nebenreaktionen und Wiederadsorption für sauberere Daten. |

| Kinetische Isolierung | Testen bei niedriger Umwandlungsrate | Trennt die wahre Katalysatoraktivität von Gleichgewichtszuständen. |

| Industriesimulation | Replikation realer Bedingungen | Validiert die Katalysatorstabilität für die kommerzielle Skalierung. |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Möchten Sie die Lücke zwischen Laborforschung und industrieller Realität schließen? KINTEK bietet hochmoderne Festbett-Durchfluss-Systeme und Hochdruck-Rohrreaktoren, die für die anspruchsvollen Anforderungen der CO2-Hydrierung und Methanolsynthese ausgelegt sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Druck- und Temperaturanforderungen angepasst werden können. Unsere Hochdruckregler und Präzisionsfluss-Systeme stellen sicher, dass Sie die genauen kinetischen Daten erhalten, die für erfolgreiches Katalysator-Screening und Upscaling erforderlich sind.

Bereit, Ihre Reaktionsleistung zu optimieren? Kontaktieren Sie noch heute unser Ingenieurteam, um ein kundenspezifisches Hochtemperatursystem zu entwerfen, das auf Ihre Forschungsziele zugeschnitten ist.

Visuelle Anleitung

Referenzen

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt eine Rohröfen bei der Sinterung von Al-Si-Legierungen? Optimieren Sie Ihre selbstschmierenden Materialien

- Wie trägt ein Rohröfen zur Aktivierung von Autohydrolyserückständen bei? Präzisions-Poren-Engineering

- Wie erreicht ein Zwei-Zonen-Rohrofen eine schrittweise Steuerung von Vorläufern? Master-CVD-Heterostrukturwachstum

- Welche Vorteile bieten Rohröfen in industriellen Prozessen? Präzision und Kontrolle für Ihr Labor erreichen

- Wofür werden Rohröfen verwendet? Präzise thermische Verarbeitung & Atmosphärenkontrolle erreichen

- Welche Notwendigkeit besteht für einen Präzisionsrohrwiderstandsofen in der Forschung zur Elektrolyse von Salzschmelzen? Sorgen Sie für unübertroffene Präzision und Reproduzierbarkeit!

- Was sind die Merkmale hochentwickelter Rohröfen? Präzisionskontrolle für fortschrittliche thermische Prozesse

- Wie erleichtert ein Laborrohr-Ofen die Kontrolle von Porenstrukturen? Meisterung der Synthese poröser Kohlenstoffmaterialien mit Präzision