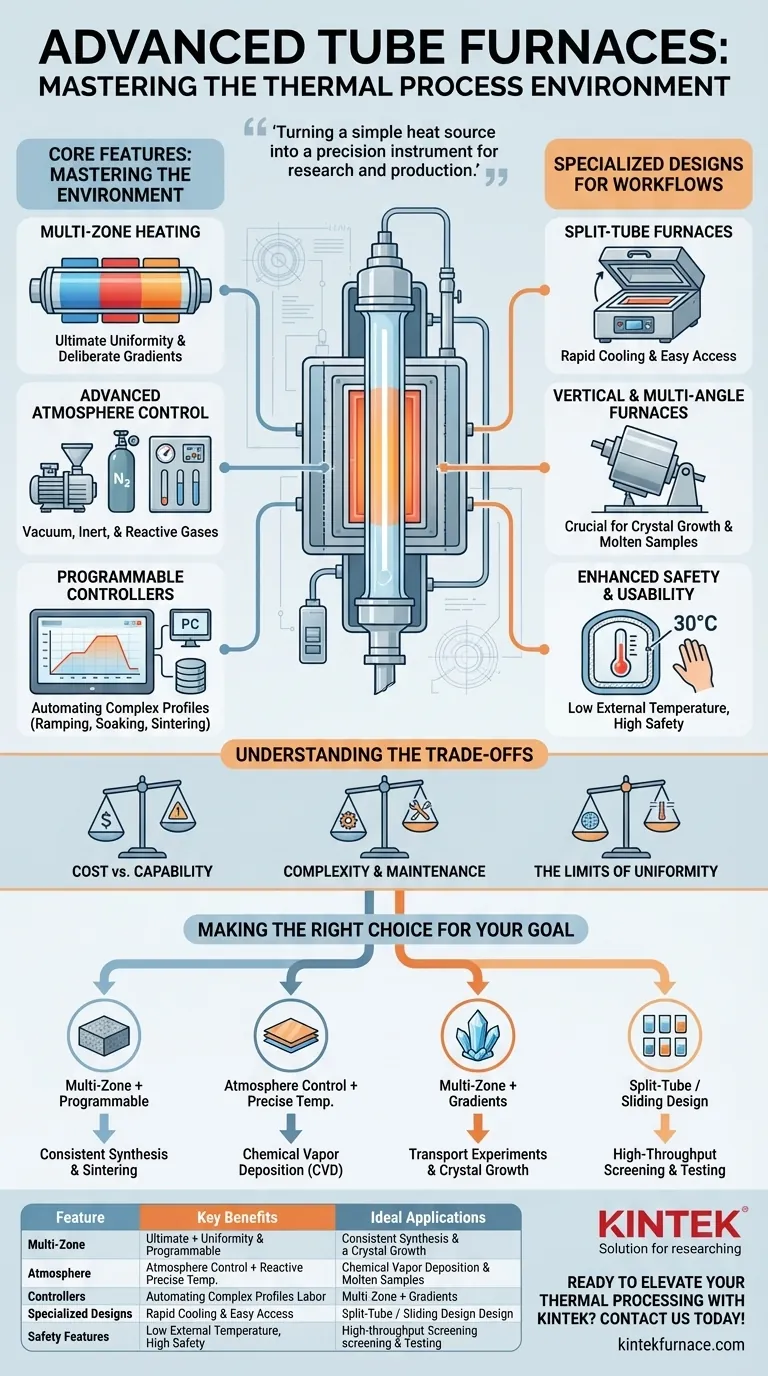

Im Grunde genommen unterscheiden sich hochentwickelte Rohröfen durch Funktionen, die eine granulare Kontrolle über die gesamte thermische Prozessumgebung bieten. Dazu gehören Mehrzonenheizung für thermische Gleichmäßigkeit oder Gradienten, fortschrittliche Atmosphärenkontrolle zur Erzeugung von Vakuum- oder Inert-/Reaktivgasumgebungen und hochentwickelte digitale Steuerungen zur Automatisierung komplexer Temperaturprofile.

Über einen einfachen Ofen hinauszugehen bedeutet nicht nur, höhere Temperaturen zu erreichen. Es geht darum, eine präzise, wiederholbare Kontrolle über jede Variable Ihres Prozesses zu erlangen – die Umwandlung einer einfachen Wärmequelle in ein Präzisionsinstrument für Forschung und Produktion.

Jenseits der Temperatur: Die Prozessumgebung meistern

Das definierende Merkmal eines fortschrittlichen Rohrofens ist seine Fähigkeit, die Bedingungen innerhalb des Prozessrohrs präzise zu steuern. Dies geht weit über das einfache Einstellen einer Zieltemperatur hinaus.

Mehrzonenheizung: Thermische Präzision erreichen

Während ein Einzonenofen von der Mitte nach außen heizt, erzeugt er einen Temperaturgradienten zu den Enden hin. Hochentwickeltere Öfen nutzen mehrere, unabhängig gesteuerte Heizzonen, um dies auszugleichen.

Dieses Design dient zwei verschiedenen Zwecken:

- Maximale Gleichmäßigkeit: Durch leichtes Erwärmen der äußeren Zonen kann in der Mitte eine deutlich größere und gleichmäßigere flache thermische Zone erzeugt werden. Dies ist entscheidend für Prozesse, bei denen jeder Teil der Probe exakt die gleiche Temperatur erfahren muss.

- Gezielte Gradienten: Für Anwendungen wie den chemischen Gastransport oder das Kristallwachstum benötigen Sie möglicherweise eine spezifische, stabile Temperaturneigung über die Probe hinweg. Die Mehrzonensteuerung ermöglicht dies.

Fortschrittliche Atmosphärenkontrolle: Vom Vakuum zu Reaktiven Gasen

Viele moderne Materialprozesse sind stark sauerstoffempfindlich oder erfordern ein spezifisches Gas zum Ablauf. Fortschrittliche Öfen sind darauf ausgelegt, dies zu steuern.

Zu den Merkmalen gehören abgedichtete Endkappen und Anschlüsse für den Anschluss externer Geräte. Dies ermöglicht die Schaffung einer kontrollierten Atmosphäre, meist durch:

- Vakuum: Das Absaugen der Luft aus dem Rohr auf Werte von bis zu $10^{-5}$ Torr verhindert Oxidation und entfernt Verunreinigungen.

- Inertgas: Das Auffüllen des Rohrs mit einem Gas wie Stickstoff oder Argon sorgt für eine stabile, nicht reaktive Umgebung.

- Reaktives Gas: Spezielle Gasmischsysteme können präzise Gasmischungen zuführen, die für Prozesse wie die chemische Gasphasenabscheidung (CVD) erforderlich sind, bei denen Gase auf der Substratoberfläche reagieren, um einen dünnen Film zu bilden.

Programmierbare Steuerungen: Komplexe Profile automatisieren

Manuelle Temperatureinstellungen sind für anspruchsvolle Prozesse unpraktisch. Fortschrittliche Öfen verwenden vollständig programmierbare digitale Steuerungen, oft mit Computerschnittstellen (wie einem RS232-Anschluss) zur Automatisierung und Datenprotokollierung.

Diese Steuerungen ermöglichen die Definition von mehrstufigen Prozesssegmenten, einschließlich:

- Rampen: Steuerung der Temperaturerhöhungs- oder -abnahmerate.

- Halten: Halten der Temperatur für eine festgelegte Dauer auf einem bestimmten Punkt.

- Sintern: Ein komplexes Profil aus Rampen und Halten, das darauf abzielt, Materialien zu verdichten, ohne sie zu schmelzen.

Spezialisierte Bauformen für spezifische Arbeitsabläufe

Die physische Konstruktion des Ofens ist ein weiterer Bereich der Verfeinerung, der darauf ausgelegt ist, Effizienz und Sicherheit für bestimmte Aufgaben zu verbessern.

Spaltrohröfen (Split-Tube Furnaces)

Diese Öfen sind aufklappbar und können in zwei Hälften geöffnet werden. Dieses Design ermöglicht eine extrem schnelle Abkühlung und bietet einfachen Zugang zum Prozessrohr und der Probe, ohne die Endkappen demontieren zu müssen, was die Arbeit mit hohem Durchsatz erheblich beschleunigt.

Vertikale und Mehrwinkelöfen

Einige Öfen sind auf Ständern montiert, die einen horizontalen, vertikalen oder schrägen Betrieb ermöglichen. Die vertikale Ausrichtung kann für bestimmte Kristallwachstumsmethoden oder zur Verhinderung des Kontakts einer geschmolzenen Probe mit den Wänden des Prozessrohrs entscheidend sein.

Verbesserte Sicherheit und Benutzerfreundlichkeit

Elaborierte Modelle verfügen oft über ein doppelwandiges oder isoliertes Gehäuse. Dies hält die Außentemperatur bemerkenswert niedrig (z. B. ~30 °C), selbst wenn die Innentemperatur 800 °C oder höher beträgt, was die Betriebssicherheit im Labor drastisch verbessert.

Die Abwägungen verstehen

Obwohl erweiterte Funktionen mehr Möglichkeiten bieten, bringen sie praktische Überlegungen mit sich, die gegen Ihre spezifischen Bedürfnisse abgewogen werden müssen.

Kosten vs. Leistungsfähigkeit

Jede zusätzliche Funktion – eine zusätzliche Heizzone, eine Vakuumpumpe, ein Gasmischsystem – erhöht die Kosten erheblich. Es ist unerlässlich festzustellen, ob diese zusätzliche Kontrolle für Ihre beabsichtigte Anwendung wirklich notwendig ist oder ob ein einfacheres Modell ausreicht.

Komplexität und Wartung

Ein fortschrittlicher Ofen ist ein komplexes System. Vakuumsysteme erfordern spezielle Pumpen und regelmäßige Wartung. Gasversorgungssysteme führen zusätzliche Fehlerquellen ein und erfordern Fachwissen im Umgang mit potenziell gefährlichen Gasen. Dies erhöht die betriebliche Belastung im Vergleich zu einem einfachen, eigenständigen Ofen.

Die Grenzen der Gleichmäßigkeit

Selbst mit mehreren Heizzonen hat die „gleichmäßig beheizte Zone“ eine begrenzte Länge. Es ist entscheidend, diese Spezifikation vom Hersteller einzuholen und sicherzustellen, dass Ihre Probe vollständig in dieser Zone liegt, um die gewünschte Prozesskonsistenz zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Der beste Ofen ist derjenige, dessen Funktionen direkt Ihrem Hauptanwendungszweck dienen. Nutzen Sie Ihr Kernziel als Leitfaden für Ihre Auswahl.

- Wenn Ihr Hauptaugenmerk auf der konsistenten Materialsynthese oder dem Sintern liegt: Priorisieren Sie einen Mehrzonenofen für thermische Gleichmäßigkeit und eine programmierbare Steuerung für wiederholbare Prozessprofile.

- Wenn Ihr Hauptaugenmerk auf der chemischen Gasphasenabscheidung (CVD) liegt: Sie benötigen ein System mit umfassender Atmosphärenkontrolle, einschließlich Vakuum- und Gasmischfunktionen, zusammen mit präziser, programmierbarer Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf Transportexperimenten oder spezialisiertem Kristallwachstum liegt: Ein Mehrzonenofen ist unerlässlich für seine Fähigkeit, stabile, gezielte Temperaturgradienten zu erzeugen und aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatz-Screening oder -Tests liegt: Ein Spaltrohr- oder Schiebeofen-Design bietet die schnelle Heiz-, Kühl- und Probenzugänglichkeit, die erforderlich ist, um die Effizienz zu maximieren.

Die Auswahl der richtigen Funktionen verwandelt den Ofen von einer Heizung in ein Präzisionswerkzeug, das für Ihr spezifisches wissenschaftliches oder industrielles Ziel entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteile | Ideale Anwendungen |

|---|---|---|

| Mehrzonenheizung | Ermöglicht thermische Gleichmäßigkeit oder Gradienten | Materialsynthese, Kristallwachstum |

| Fortschrittliche Atmosphärenkontrolle | Ermöglicht Vakuum-, Inert- oder Reaktivgasumgebungen | CVD, oxidationsempfindliche Prozesse |

| Programmierbare Steuerungen | Automatisiert komplexe Temperaturprofile | Sintern, mehrstufige Experimente |

| Spezialisierte Bauformen (z. B. Spaltrohr) | Schnelle Abkühlung, einfacher Zugang | Arbeitsabläufe mit hohem Durchsatz |

| Verbesserte Sicherheitsmerkmale | Niedrige Außentemperaturen, verbesserte Betriebssicherheit | Allgemeiner Laborgebrauch bei hohen Temperaturen |

Bereit, Ihre thermischen Prozesse mit einer kundenspezifischen Rohrofenlösung auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden. Ob in Forschung oder Produktion, wir können Ihnen helfen, präzise Kontrolle und Wiederholbarkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung