Im Wesentlichen bieten Rohröfen außergewöhnliche Temperaturpräzision, hochgleichmäßige Erwärmung und eine kontrollierte atmosphärische Umgebung für industrielle und Laborprozesse. Ihr rohrförmiges Design macht sie einzigartig geeignet für die Behandlung kleiner Proben, Pulver oder die Verarbeitung strömender Gase mit einem hohen Maß an Genauigkeit und Wiederholbarkeit.

Die Wahl des richtigen Ofens geht weniger darum, den „besten“ zu finden, sondern vielmehr darum, das Werkzeug an die spezifische Aufgabe anzupassen. Ein Rohrofen brilliert dort, wo eine präzise Kontrolle über eine geschlossene Umgebung wichtiger ist als ein hoher Durchsatz.

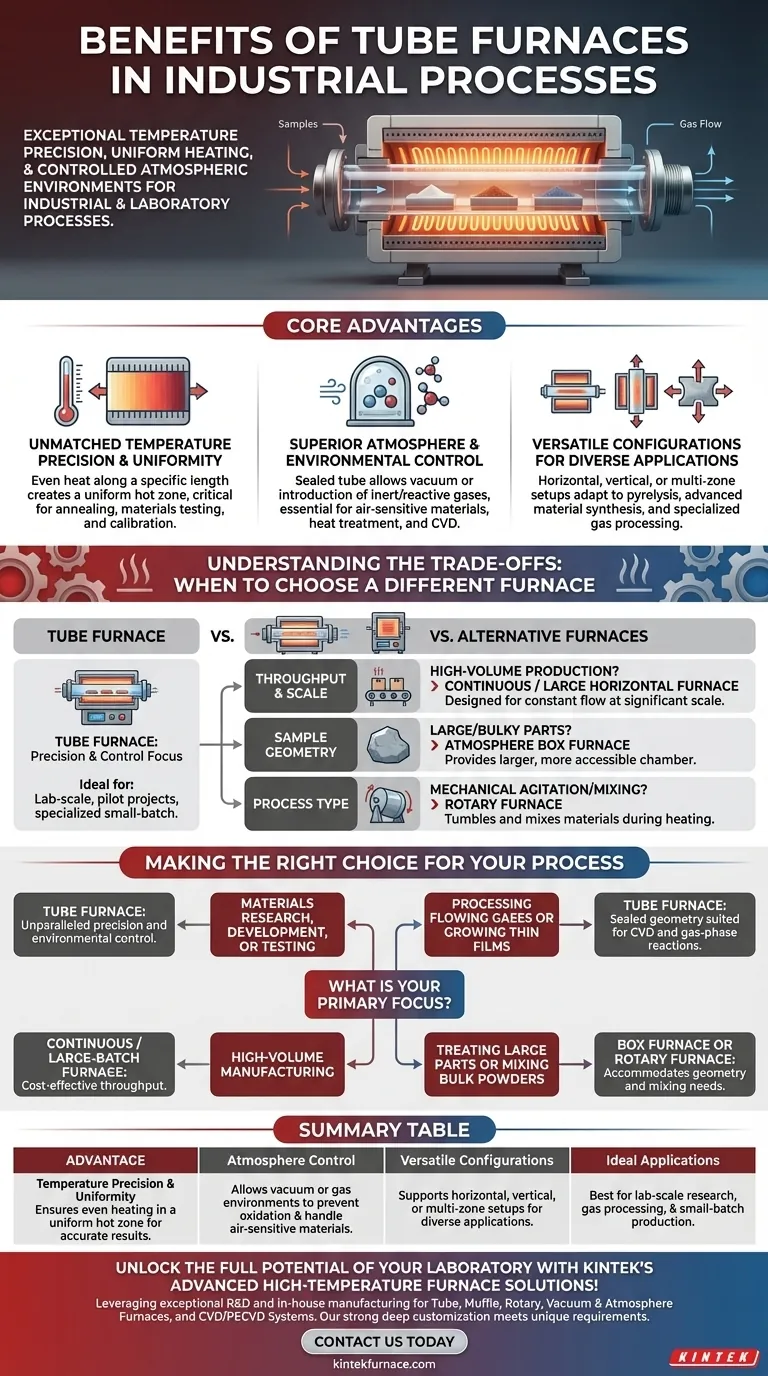

Die Kernvorteile des Rohrofen-Designs

Die primären Vorteile eines Rohrofens ergeben sich direkt aus seiner einfachen, geschlossenen Geometrie. Die Heizelemente umgeben ein keramisches oder metallisches Rohr und schaffen eine isolierte Umgebung, die streng reguliert werden kann.

Unübertroffene Temperaturpräzision und Gleichmäßigkeit

Die zylindrische Heizkammer sorgt dafür, dass die Probe entlang einer bestimmten Länge von allen Seiten gleichmäßig Wärme erhält. Dies erzeugt eine hoch gleichmäßige Heizzone.

Dieses Maß an Präzision ist entscheidend für Prozesse wie Glühen, Materialprüfung und Kalibrierung, bei denen selbst geringfügige Temperaturabweichungen die Ergebnisse beeinträchtigen können.

Überlegene Atmosphäre und Umgebungssteuerung

Die geschlossene Bauweise des Rohrs ermöglicht eine vollständige Kontrolle der internen Umgebung. Sie können ein Vakuum ziehen, um Oxidation zu verhindern, oder spezifische inerte oder reaktive Gase einleiten.

Diese Fähigkeit ist unerlässlich für die Arbeit mit luftempfindlichen Materialien, die Wärmebehandlung fortschrittlicher Legierungen oder die Durchführung von Prozessen wie der chemischen Gasphasenabscheidung (CVD).

Vielseitige Konfigurationen für vielfältige Anwendungen

Rohröfen können auf vielfältige Weise konfiguriert werden, um dem Prozess gerecht zu werden. Sie können horizontal, vertikal (um Probenkontamination zu verhindern oder die Auswirkungen der Schwerkraft zu managen) oder mehrere, unabhängig gesteuerte Heizzonen haben.

Diese Flexibilität macht sie anpassungsfähig für eine breite Palette von Aufgaben, von der Pyrolyse von Biomasse bis zur Synthese fortschrittlicher Materialien und der Verarbeitung spezialisierter Gase.

Die Kompromisse verstehen: Wann ein anderer Ofen zu wählen ist

Kein Ofen ist für jede Aufgabe perfekt. Die Spezialisierung des Rohrofens auf Präzision bringt Einschränkungen hinsichtlich Größe und Probenart mit sich. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Durchsatz und Maßstab: Rohr- vs. Durchlauföfen

Rohröfen sind ideal für Laborforschung, Pilotprojekte oder spezialisierte Kleinserienproduktion. Ihre Größe begrenzt naturgemäß den Durchsatz.

Für die hochvolumige Massenproduktion ist ein kontinuierlicher oder großer Horizontalofen weitaus effizienter, da er für die Verarbeitung eines konstanten Materialflusses in erheblichem Umfang ausgelegt ist.

Probengeometrie: Rohr- vs. Kammeröfen

Die primäre Einschränkung eines Rohrofens ist die Größe und Form der Probe; sie muss in den Durchmesser des Prozessrohrs passen.

Wenn Sie große, sperrige oder unregelmäßig geformte Teile wärmebehandeln müssen, bietet ein Atmosphärenkammerofen eine viel größere, zugänglichere Kammer.

Prozessart: Rohr- vs. Drehöfen

Ein Standard-Rohrofen ist darauf ausgelegt, eine statische Probe oder einen kontrollierten Flüssigkeitsstrom zu erwärmen. Er bietet keine mechanische Agitation.

Für Prozesse wie Kalzinierung oder Oxidation, die erfordern, dass Materialien während des Erhitzens gewälzt und gemischt werden, um eine gleichmäßige Exposition zu gewährleisten, ist ein Drehofen das richtige Werkzeug.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Verarbeitungsanlage erfordert die Abstimmung der Stärken des Ofens mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Materialforschung, -entwicklung oder -prüfung liegt: Die unübertroffene Präzision und Umweltkontrolle eines Rohrofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung strömender Gase oder dem Wachstum dünner Schichten liegt: Die geschlossene, rohrförmige Geometrie ist einzigartig geeignet für die chemische Gasphasenabscheidung (CVD) und Gasphasenreaktionen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Ein Durchlauf- oder großer Chargenofen ist für den kostengünstigen Durchsatz ausgelegt, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer Teile oder dem Mischen von Schüttgutpulvern liegt: Ein Kammerofen oder Drehofen wird die Geometrie Ihrer Probe und Ihre Prozessanforderungen besser erfüllen.

Indem Sie diese Kernprinzipien verstehen, können Sie den Ofen auswählen, der nicht nur als Wärmequelle, sondern als Präzisionsinstrument für Ihre Arbeit dient.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Temperaturpräzision & Gleichmäßigkeit | Gewährleistet gleichmäßige Erwärmung in einer homogenen Heizzone für genaue Ergebnisse bei Prozessen wie Glühen und Materialprüfung. |

| Atmosphärenkontrolle | Ermöglicht Vakuum- oder Gasumgebungen zur Vermeidung von Oxidation und zur Handhabung luftempfindlicher Materialien, ideal für CVD und Wärmebehandlung. |

| Vielseitige Konfigurationen | Unterstützt horizontale, vertikale oder Mehrzonen-Setups für vielfältige Anwendungen wie Pyrolyse und Materialsynthese. |

| Ideale Anwendungen | Am besten geeignet für Laborforschung, Gasverarbeitung und Kleinserienproduktion, wo Präzision wichtiger ist als hoher Durchsatz. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir diverse Labore mit Präzisionswerkzeugen wie Rohröfen, Muffelöfen, Drehöfen, Vakuum- & Atmosphärenöfen und CVD-/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, wodurch die Effizienz und Genauigkeit bei Prozessen wie Materialprüfung und Gasphasenreaktionen verbessert wird. Geben Sie sich nicht mit Einheitslösungen zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Arbeit verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz