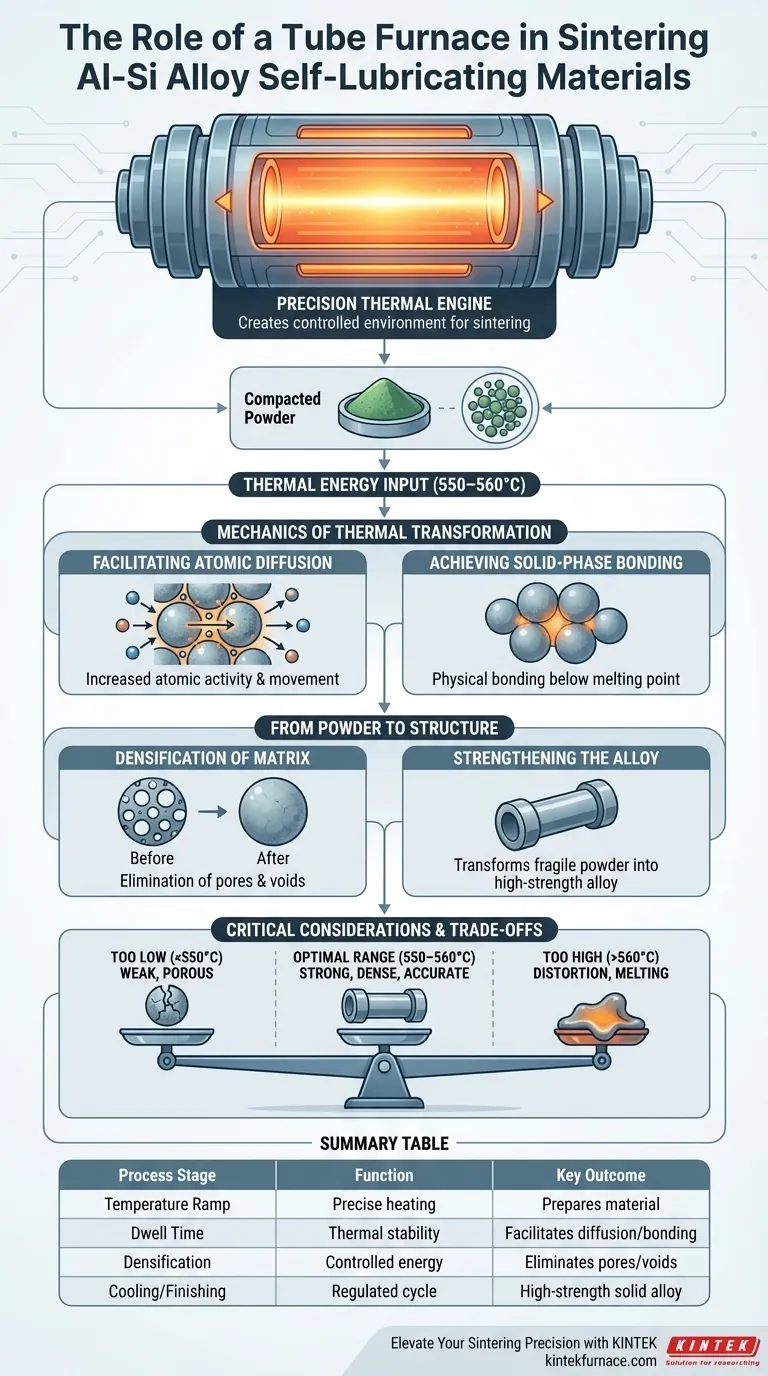

Ein Rohröfen dient als präzise thermische Maschine, die für die Sinterung von selbstschmierenden Al-Si-Legierungsmaterialien erforderlich ist. Seine Hauptfunktion besteht darin, eine streng kontrollierte Umgebung zu schaffen, die das Material auf einen bestimmten Temperaturbereich – typischerweise 550–560 °C – erwärmt, um den Übergang von einem kompaktierten Pulver zu einer festen, funktionsfähigen Komponente zu ermöglichen.

Der Ofen liefert die thermische Energie, die für die Auslösung von atomarer Diffusion und Festphasenbindung erforderlich ist. Durch die Aufrechterhaltung einer eingestellten Temperatur für eine bestimmte Dauer wandelt er lose Pulverpresslinge in dichte, hochfeste Legierungsstrukturen um.

Die Mechanik der thermischen Umwandlung

Präzise Temperaturkontrolle

Die grundlegende Rolle des Rohröfens besteht darin, den Sinterpunkt der Al-Si-Legierung zu erreichen und aufrechtzuerhalten.

Nach Standardparametern liegt dieser Zielbereich bei 550–560 °C.

Der Ofen muss diese Temperatur mit hoher Stabilität halten, um sicherzustellen, dass der Prozess im gesamten Material gleichmäßig abläuft.

Ermöglichung der atomaren Diffusion

Beim Sintern geht es nicht nur ums Erhitzen, sondern um Energieübertragung auf atomarer Ebene.

Die vom Ofen bereitgestellte thermische Energie erhöht die Aktivität der Atome im Metallpulver.

Diese erhöhte Energie ermöglicht die atomare Diffusion, bei der sich Atome über die Grenzen der Pulverpartikel bewegen, um Bindungen zu bilden.

Erreichung der Festphasenbindung

Im Gegensatz zum Gießen, bei dem eine vollständige Schmelze stattfindet, beruht dieser Prozess auf Festphasenbindung.

Der Rohröfen hält die Hitze knapp unter dem Schmelzpunkt der Hauptbestandteile.

Dadurch können sich die Partikel physikalisch verbinden, ohne die Gesamtform der Komponente zu verlieren.

Vom Pulver zur Struktur

Verdichtung der Matrix

Vor dem Sintern existiert das Material als "grüne" kompaktierten Partikel mit Lücken und Luftlöchern.

Die Hitze des Ofens treibt die Beseitigung dieser Poren voran, was zur Verdichtung führt.

Dies führt zu einem Material, das weitaus weniger porös und deutlich robuster ist als der ursprüngliche Pulverpressling.

Verstärkung der Legierung

Das ultimative Ziel des Zyklus des Rohröfens ist die strukturelle Integrität.

Während sich die Partikel verbinden und die Dichte zunimmt, verbessern sich die mechanischen Eigenschaften der Legierung drastisch.

Dies verwandelt eine fragile Pulverform in eine hochfeste Legierungsstruktur, die betrieblichen Belastungen standhalten kann.

Kritische Überlegungen und Kompromisse

Das Risiko von Temperaturabweichungen

Der spezifische Bereich von 550–560 °C ist ein enges Betriebsfenster.

Wenn die Temperatur zu niedrig ist, ist die atomare Diffusion unzureichend, was zu einem schwachen, porösen Teil führt, das unter Belastung zerbröseln kann.

Wenn die Temperatur zu hoch ist, besteht die Gefahr, dass sich das Teil verzieht oder unerwünschte Schmelze auftritt, was die Maßhaltigkeit der Komponente zerstört.

Zeit vs. Mikrostruktur

Die Dauer, für die der Ofen die Temperatur hält (Haltezeit), ist ebenso entscheidend wie die Hitze selbst.

Eine unzureichende Zeit verhindert die vollständige Bindung, während eine übermäßige Zeit zu "Korngrenzenwachstum" führen kann, was eine grobe Mikrostruktur erzeugt, die die Zähigkeit des Materials tatsächlich verringern kann.

Optimierung des Sinterprozesses

Um die Herstellung einer zuverlässigen selbstschmierenden Al-Si-Legierung sicherzustellen, müssen Sie das thermische Profil sorgfältig steuern.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass der Ofen den oberen Bereich der Temperatur (nahe 560 °C) hält, um die Porenbeseitigung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Überwachen Sie die Ofenkalibrierung streng, um ein Überschreiten des Sinterpunkts zu verhindern, was zu Verzug führen könnte.

Der Erfolg hängt von der Fähigkeit des Ofens ab, konsistente thermische Energie zu liefern, um atomare Bindungen zu fördern, ohne die Form des Materials zu beeinträchtigen.

Zusammenfassungstabelle:

| Prozessstufe | Funktion des Rohröfens | Wichtigstes Ergebnis |

|---|---|---|

| Temperaturrampe | Präzises Aufheizen auf 550–560 °C | Bereitet das Material auf atomare Aktivität vor |

| Haltezeit | Aufrechterhaltung der thermischen Stabilität | Ermöglicht atomare Diffusion und Bindung |

| Verdichtung | Kontrollierte Energieübertragung | Beseitigt Poren und Hohlräume in Pulverpresslingen |

| Abkühlung/Fertigstellung | Regulierter thermischer Zyklus | Ergibt eine hochfeste Festphasenlegierungsstruktur |

Steigern Sie Ihre Sinterpräzision mit KINTEK

Maximieren Sie die strukturelle Integrität und Maßhaltigkeit Ihrer Al-Si-Legierungen mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- und Produktionsanforderungen angepasst werden können. Unsere Hochtemperaturöfen bieten die Stabilität und Kontrolle, die für kritische Prozesse wie atomare Diffusion und Festphasenbindung erforderlich sind.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Mohammed Jabbar Fouad, İbrahim İnanç. Manufacture of Self-Lubricating Mechanical Parts from Al-Si Alloy Matrix Hybrid Nanocomposites. DOI: 10.24874/ti.1752.09.24.02

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird ein Hochvakuum-verschlossenes Quarzrohr im CVT verwendet? Gewährleistung des Hochreinen Fe4GeTe2-Einkristallwachstums

- Welche Kernprozessbedingungen bietet ein Vakuumrohr-Ofen für FeCoNiCrAl-Beschichtungen? Experte für Glühprozesse

- Was macht horizontale Öfen für Hochleistungs-Produktionsumgebungen geeignet? Präzision, Gleichmäßigkeit & hoher Durchsatz

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Wie unterstützen Horizontalöfen die Keramikindustrie? Leistungssteigerung durch präzise Wärmebehandlung

- Wie trägt ein Laborrohr-Ofen zur Kontinuität und Qualität von Mn3O4-Arrays bei? Master Atomic Stitching

- Was sind die typischen Betriebstemperaturbereiche für Laborrohröfen? Finden Sie den richtigen Ofen für Ihren Prozess

- Wie ermöglicht ein Labortiegelofen die Umwandlung von Hydrochar in hierarchisches poröses Kohlenstoff?