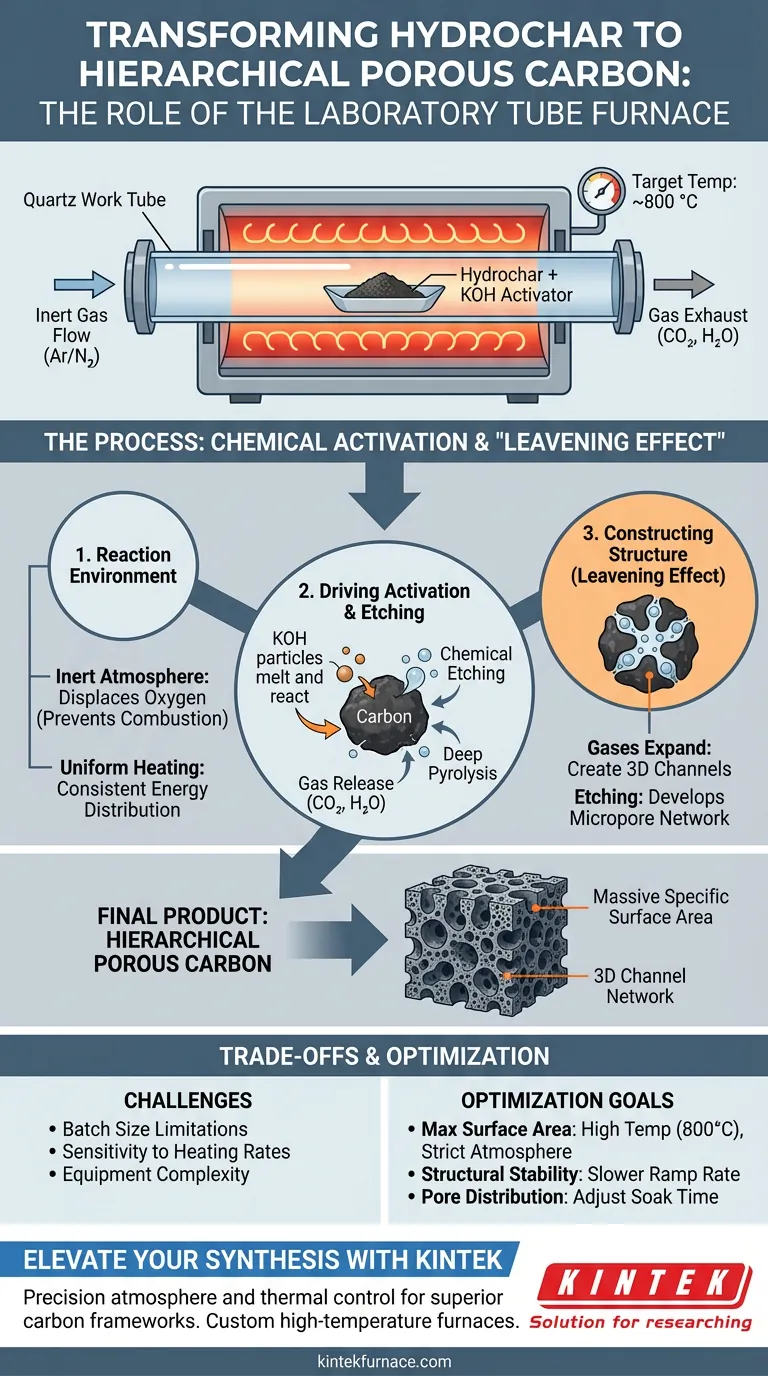

Ein Labortiegelofen ermöglicht die Umwandlung von Hydrochar in hierarchisches poröses Kohlenstoff, indem er eine streng kontrollierte thermische und atmosphärische Umgebung schafft, die für das chemische Ätzen unerlässlich ist. Er erhitzt Hydrochar, das mit einem Aktivator wie Kaliumhydroxid (KOH) gemischt ist, auf hohe Temperaturen (typischerweise 800 °C) unter Inertgasstrom, was Reaktionen auslöst, die die interne Struktur des Kohlenstoffs formen.

Der Tiegelofen ermöglicht einen "Treibhauseffekt", indem er eine sauerstofffreie Zone aufrechterhält, in der die chemische Zersetzung Gase freisetzt; diese Gase dehnen sich aus und bilden ein riesiges Netzwerk von 3D-Kanälen und Mikroporen, ohne das Kohlenstoffgerüst zu verbrennen.

Schaffung der Reaktionsumgebung

Die Rolle der inerten Atmosphäre

Damit sich hierarchisches poröses Kohlenstoff bilden kann, muss eine Oxidation verhindert werden. Der Tiegelofen verwendet einen kontinuierlichen Strom von Inertgas, wie z. B. Argon oder Stickstoff, um Sauerstoff im Arbeitsrohr zu verdrängen.

Verhinderung der Verbrennung

Ohne diese inerte Umgebung würden die für die Aktivierung erforderlichen hohen Temperaturen den Hydrochar einfach zu Asche verbrennen. Der Ofen stellt sicher, dass das Material einer thermochemischen Zersetzung und nicht einer Verbrennung unterliegt.

Gleichmäßiges Heizprofil

Heizelemente umgeben das zylindrische Rohr und liefern gleichmäßige thermische Energie entlang der Länge der Probe. Diese Gleichmäßigkeit ist entscheidend dafür, dass der chemische Aktivator (KOH) gleichmäßig auf die gesamte Hydrochar-Probe reagiert.

Steuerung der chemischen Aktivierung

Auslösung des chemischen Ätzens

Wenn der Ofen auf die Zieltemperaturen (z. B. 800 °C) hochfährt, schmilzt das KOH und beginnt, chemisch mit dem Hydrochar zu reagieren. Dieser Prozess wird als chemisches Ätzen bezeichnet, bei dem der Aktivator bestimmte Teile des Kohlenstoffgerüsts "wegätzt".

Thermische Zersetzung

Gleichzeitig ermöglicht die präzise Wärme eine tiefe Pyrolyse. Dies entfernt flüchtige Bestandteile aus dem Hydrochar und hinterlässt ein stabiles, starres Kohlenstoffgerüst, das zur Umstrukturierung bereit ist.

Freisetzung von Aktivierungsgasen

Die Reaktion zwischen dem Kohlenstoff und dem KOH bei diesen Temperaturen erzeugt Gase, insbesondere Kohlendioxid ($CO_2$) und Wasserdampf ($H_2O$). Die kontrollierte Freisetzung dieser Gase ist der Motor der Porenentstehung.

Aufbau der hierarchischen Struktur

Der Treibhauseffekt

Die während der Aktivierung entstehenden Gase können nicht sofort entweichen; stattdessen dehnen sie sich im Material aus. Dies erzeugt einen Treibhauseffekt, ähnlich wie Hefe Brot aufgehen lässt.

Bildung von 3D-Kanälen

Während sich diese Gase ihren Weg nach außen bahnen, bilden sie dreidimensionale hierarchische Kanäle. Diese Makrokanäle ermöglichen den leichten Zugang von Flüssigkeiten oder Elektrolyten zur tieferen inneren Struktur des Materials.

Entwicklung des Mikroporennetzwerks

Innerhalb der Wände dieser größeren Kanäle erzeugt der Ätzprozess ein riesiges Netzwerk von Mikroporen. Dies führt zu einem Material mit einer enormen spezifischen Oberfläche und einer hoch amorphen Struktur.

Verständnis der Kompromisse

Begrenzungen der Chargengröße

Tiegelöfen sind ideal für Forschung und Kleinseriensynthese, aber in ihrem Volumen begrenzt. Die Geometrie des Rohrs begrenzt die Menge an Hydrochar, die in einem einzigen Durchgang gleichmäßig verarbeitet werden kann.

Empfindlichkeit gegenüber Heizraten

Die Qualität des Endkohlenstoffs ist sehr empfindlich gegenüber der Aufheizrate. Wenn der Ofen zu schnell aufheizt, können die "Treibhaus"-Gase zu heftig freigesetzt werden, wodurch die Porenstruktur zusammenbricht, anstatt sie aufzubauen.

Komplexität der Ausrüstung

Die Erzielung der richtigen Hierarchie erfordert eine präzise Synchronisation von Gasfluss, Temperaturrampen und Haltezeiten. Eine Fehlkalibrierung des Ofenreglers kann zu unvollständiger Aktivierung oder übermäßigem Ausbrennen der Kohlenstoffausbeute führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Nützlichkeit eines Tiegelofens für die Kohlenstoffaktivierung zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der spezifischen Oberfläche liegt: Priorisieren Sie höhere Aktivierungstemperaturen (ca. 800 °C) und stellen Sie sicher, dass die inerte Atmosphäre streng aufrechterhalten wird, um ein aggressives Mikroporenätzen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verwenden Sie eine langsamere Aufheizrate, damit flüchtige Gase allmählich entweichen können, wodurch die Integrität der Kohlenstoffwände erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Porengrößenverteilung liegt: Passen Sie die "Haltezeit" (die Dauer, während der der Ofen die Spitzentemperatur hält) an, um die Tiefe des chemischen Ätzprozesses zu steuern.

Der Erfolg bei der Herstellung von hierarchischem porösem Kohlenstoff beruht nicht nur auf hoher Hitze, sondern auf der präzisen Orchestrierung von Atmosphäre und Zeit.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Kohlenstoffaktivierung | Auswirkung auf das Material |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff mittels Argon/Stickstoff | Verhindert Verbrennung; gewährleistet thermochemische Zersetzung |

| Gleichmäßiges Heizen | Gleichmäßige Wärmeverteilung | Gewährleistet gleichmäßige KOH-Reaktion über das Hydrochar-Gerüst |

| Temperaturkontrolle | Präzises Rampen auf ca. 800 °C | Löst chemisches Ätzen und tiefe Pyrolyse aus |

| Gasmanagement | Kontrollierte Freisetzung von CO2 und H2O | Erzeugt einen "Treibhauseffekt" zum Aufbau von 3D-Porenkanälen |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen Kohlenstoffasche und einem Hochleistungs-Hierarchiegerüst. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Tiegel-, Vakuum-, CVD- und Muffelöfen, die Ihnen die vollständige Kontrolle über Atmosphäre und thermische Profile ermöglichen.

Ob Sie Mikroporennetzwerke optimieren oder Kleinserienforschung skalieren, unsere anpassbaren Hochtemperaturöfen bieten die Stabilität, die Ihr Labor benötigt.

Bereit, Ihren Aktivierungsprozess zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Marija Ercegović, Jugoslav Krstić. Efficient Adsorption of Pollutants from Aqueous Solutions by Hydrochar-Based Hierarchical Porous Carbons. DOI: 10.3390/w16152177

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie trägt ein Rohröfen zur Umwandlung von Co-Fe-ZIF-Vorläufern in Co-Fe-NC-Katalysatoren bei?

- Warum ist ein Rohröfen mit Stickstoffatmosphäre für Biokohle notwendig? Präzise Pyrolysekontrolle erreichen

- Was ist der Zweck von Quarzrohren mit Kohlenstoffbeschichtung? Verbesserung des Kristallwachstums mittels Bridgman-Methode

- Welche Einschränkungen haben Rohröfen beim Umgang mit größeren Proben? Überwindung von Größen- und Wärmeübertragungsproblemen

- Welche Sicherheitsfunktionen sind typischerweise in Vakuumrohröfen enthalten? Wesentlicher Schutz für Hochtemperaturlabore

- Welche Vorteile bietet die Verwendung eines Rohrofens in der anspruchsvollen Forschung? Ermöglichen Sie präzise Umgebungssteuerung für empfindliche Experimente

- Was sollte beim Kauf eines horizontalen Rohrofens beachtet werden? Schlüsselfaktoren für Ihren thermischen Prozess

- Warum Argon in Röhrenöfen für Titandioxid-Nanoröhren verwenden? Optimierung des Ladungstransports & der Wasserstoffproduktion