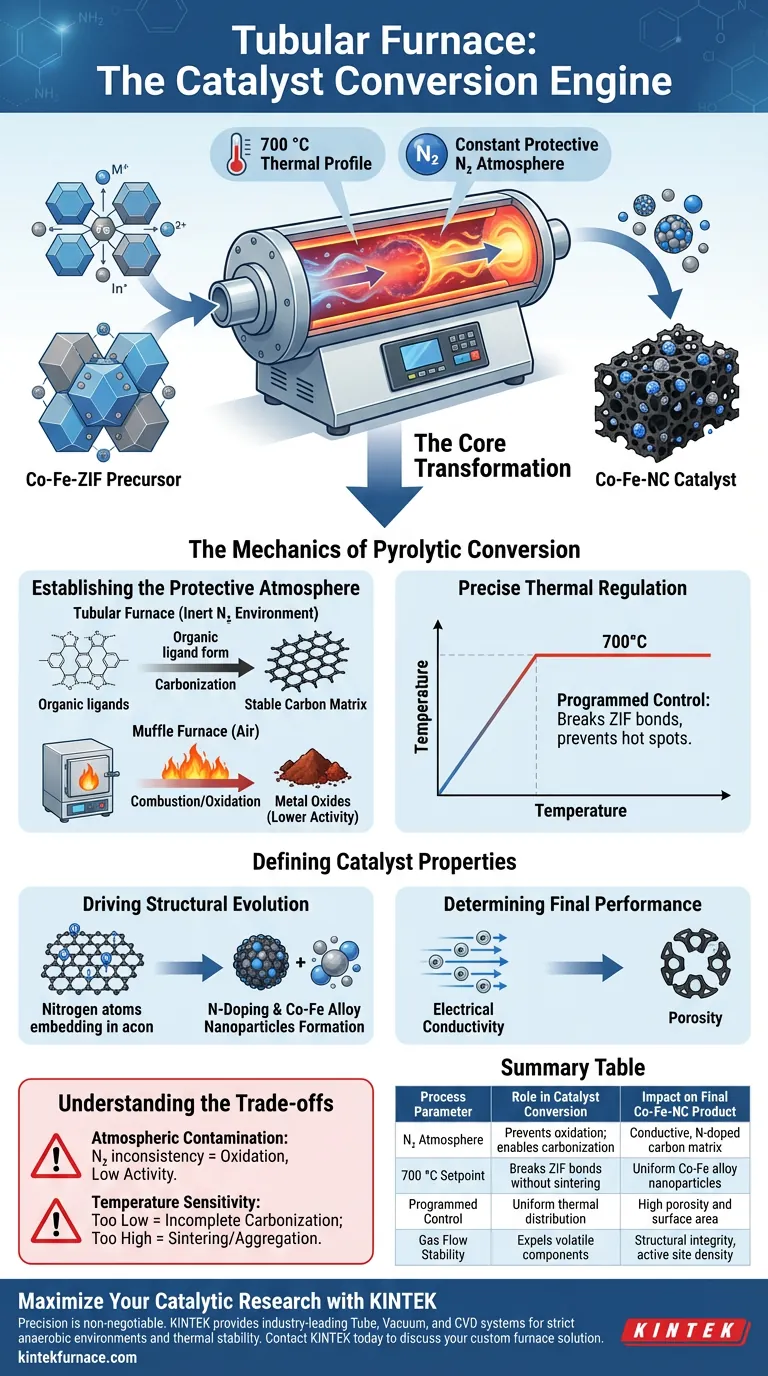

Der Rohröfen dient als präzises Reaktionsgefäß, das für die Umwandlung von Co-Fe-ZIF-Vorläufern in funktionelle Katalysatoren erforderlich ist. Er ermöglicht einen einstufigen Pyrolyseprozess, indem er ein strenges thermisches Profil von 700 °C unter einer konstanten, schützenden Stickstoffatmosphäre aufrechterhält. Dieses kontrollierte Umfeld ist der Haupttreiber für die Umwandlung des metallorganischen Gerüsts in einen leitfähigen, porösen Co-Fe-NC-Katalysator, der gleichmäßige Co-Fe-Legierungs-Nanopartikel enthält.

Die Kernumwandlung Der Rohröfen erwärmt das Material nicht nur; er schafft eine streng anaerobe Umgebung, die die chemische Entwicklung des Vorläufers bestimmt. Durch die Verhinderung von Oxidation wird der Vorläufer gezwungen, gleichzeitig Carbonisierung und Stickstoffdotierung zu durchlaufen, was die elektrische Leitfähigkeit und strukturelle Integrität des Endkatalysators bestimmt.

Die Mechanik der pyrolytischen Umwandlung

Herstellung der Schutzatmosphäre

Die wichtigste Funktion des Rohrofens ist die Aufrechterhaltung einer konstanten Stickstoffatmosphäre.

Im Gegensatz zu Muffelöfen, die oft an Luft betrieben werden, erzeugt der Rohröfen eine inerte Umgebung. Dies verhindert die Verbrennung der organischen Liganden im ZIF (Zeolitic Imidazolate Framework)-Vorläufer.

Anstatt zu verbrennen, durchläuft das organische Material eine Carbonisierung, ein Prozess, bei dem flüchtige Bestandteile ausgetrieben werden und eine stabile Kohlenstoffmatrix zurückbleibt.

Präzise Temperaturregelung

Der Umwandlungsprozess beruht auf einer programmierten Temperaturregelung, um einen stabilen Zustand von 700 °C zu erreichen und aufrechtzuerhalten.

Diese spezifische thermische Energie ist erforderlich, um die chemischen Bindungen des ZIF-Vorläufers aufzubrechen, ohne die gewünschte Mikrostruktur zu zerstören.

Die Stabilität dieser Temperatur gewährleistet, dass die Reaktion gleichmäßig im gesamten Ansatz abläuft und Hotspots verhindert werden, die zu inkonsistenten katalytischen Eigenschaften führen könnten.

Definition der Katalysatoreigenschaften

Förderung der strukturellen Entwicklung

Im Inneren des Ofens treibt die Wärmebehandlung die physikalische Umwandlung des Materials voran.

Der Prozess fördert die Stickstoffdotierung, bei der Stickstoffatome effektiv in den neu gebildeten Kohlenstoffträger eingebettet werden. Dies ist für die chemische Aktivität des Katalysators unerlässlich.

Gleichzeitig erleichtert die Ofenumgebung die Reduktion und Kristallisation von Metallionen, was zur gleichmäßigen Bildung von Co-Fe-Legierungs-Nanopartikeln führt.

Bestimmung der Endleistung

Die im Rohröfen eingestellten Parameter sind entscheidend für die Bestimmung der physikalischen Eigenschaften des Endprodukts.

Insbesondere bestimmt die Behandlung die elektrische Leitfähigkeit des Kohlenstoffträgers, die für den Elektronentransfer während katalytischer Reaktionen von entscheidender Bedeutung ist.

Sie steuert auch die Porosität des Materials. Korrekte Heizraten und Gasflüsse stellen sicher, dass die Porenstruktur offen bleibt und die für chemische Reaktionen verfügbare Oberfläche maximiert wird.

Verständnis der Kompromisse

Das Risiko atmosphärischer Kontamination

Die Wirksamkeit des Rohrofens hängt vollständig von der Integrität der inerten Atmosphäre ab.

Wenn der Stickstofffluss inkonsistent ist oder Sauerstoff in das Rohr eindringt, wird der Vorläufer oxidiert statt zu karbonisieren. Dies zerstört die gewünschte Co-Fe-NC-Struktur und führt zu Metalloxiden mit deutlich geringerer katalytischer Aktivität.

Temperaturempfindlichkeit

Obwohl 700 °C das Ziel für diesen speziellen Prozess sind, können Abweichungen das Ergebnis drastisch verändern.

Zu niedrige Temperaturen können zu unvollständiger Carbonisierung und schlechter Leitfähigkeit führen. Umgekehrt können übermäßige Temperaturen dazu führen, dass sich die Co-Fe-Nanopartikel aggregieren (sintern), wodurch die aktive Oberfläche und die Gesamtleistung reduziert werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Co-Fe-NC-Katalysators zu maximieren, konzentrieren Sie sich auf die spezifischen Parameter Ihres Ofenbetriebs:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Präzision der programmierten Temperaturregelung, um sicherzustellen, dass der Graphitierungsgrad des Kohlenstoffträgers bei 700 °C vollständig realisiert wird.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der aktiven Zentren liegt: Stellen Sie sicher, dass der Stickstoffgasfluss konstant und stabil ist, um die gleichmäßige Dispersion von Co-Fe-Legierungs-Nanopartikeln zu ermöglichen und lokale Oxidation zu verhindern.

Der Rohröfen ist nicht nur eine Wärmequelle; er ist das Instrument, das die gleichzeitige Carbonisierung und Metalllegierung orchestriert, die für Hochleistungskatalyse erforderlich sind.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Katalysatorumwandlung | Auswirkung auf das endgültige Co-Fe-NC-Produkt |

|---|---|---|

| Stickstoffatmosphäre | Verhindert Oxidation; ermöglicht Carbonisierung | Erzeugt leitfähige, stickstoffdotierte Kohlenstoffmatrix |

| 700 °C Sollwert | Bricht ZIF-Bindungen ohne Sintern auf | Gewährleistet gleichmäßige Bildung von Co-Fe-Legierungs-Nanopartikeln |

| Programmierbare Steuerung | Gleichmäßige Wärmeverteilung | Erhält hohe Porosität und Oberfläche |

| Gasflussstabilität | Treibt flüchtige organische Bestandteile aus | Bestimmt strukturelle Integrität und Dichte der aktiven Zentren |

Maximieren Sie Ihre katalytische Forschung mit KINTEK

Präzision ist nicht verhandelbar, wenn komplexe Vorläufer in Hochleistungskatalysatoren umgewandelt werden. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen anaeroben Umgebungen und die thermische Stabilität aufrechtzuerhalten, die Ihre Synthese erfordert.

Ob Sie kundenspezifische Gasflusssteuerungen für die Stickstoffdotierung oder hochpräzise Heizungen für die Nanopartikelkristallisation benötigen, unsere erfahrenen F&E- und Fertigungsteams sind bereit, einen Ofen zu bauen, der auf Ihre einzigartigen Laboranforderungen zugeschnitten ist.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Dhayanantha Prabu Jaihindh, Chun-Yi Chen. Bimetallic and Magnetic CoFe-/Nitrogen-Doped Carbon Nanocomposites as Catalysts for the Degradation of Rhodamine B. DOI: 10.1021/acsanm.5c02849

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Funktion eines Rohrofens bei der Katalysator-Glühung? Entriegeln Sie L10 geordnete Strukturen für Spitzenleistungen

- Wie stellt ein Hochtemperatur-Rohrofen die Leistung von Magnesiumlegierung-Gerüsten sicher? Experte für Sinterleitfaden

- Warum ist die Atmosphärenkontrolle für CGGG-Beschichtungen entscheidend? Beherrschen Sie Präzisionssinterung in Röhrenöfen

- Welche gängigen Anwendungen haben Laborrohröfen in der Materialwissenschaft? Präzision bei Wärmebehandlung und Synthese freisetzen

- Wie funktioniert ein Vertikalrohr-Gas degli Ofen zur Kontrolle der Sauerstofffugazität? Präzise Magmasimulationen erzielen

- Was ist die Funktion eines horizontalen Edelstahlrohrreaktors? Optimierung der katalytischen Pyrolyse von Kunststoffabfällen

- Was ist die Bedeutung der Definition des Quarzrohrs als Wärmeübertragungsgrenze? Optimieren Sie Ihre Ofenmodellierung

- Welche Arten von Produktionsprozessen profitieren von der thermischen Gleichmäßigkeit von Rohröfen? Steigern Sie die Präzision bei der Materialverarbeitung