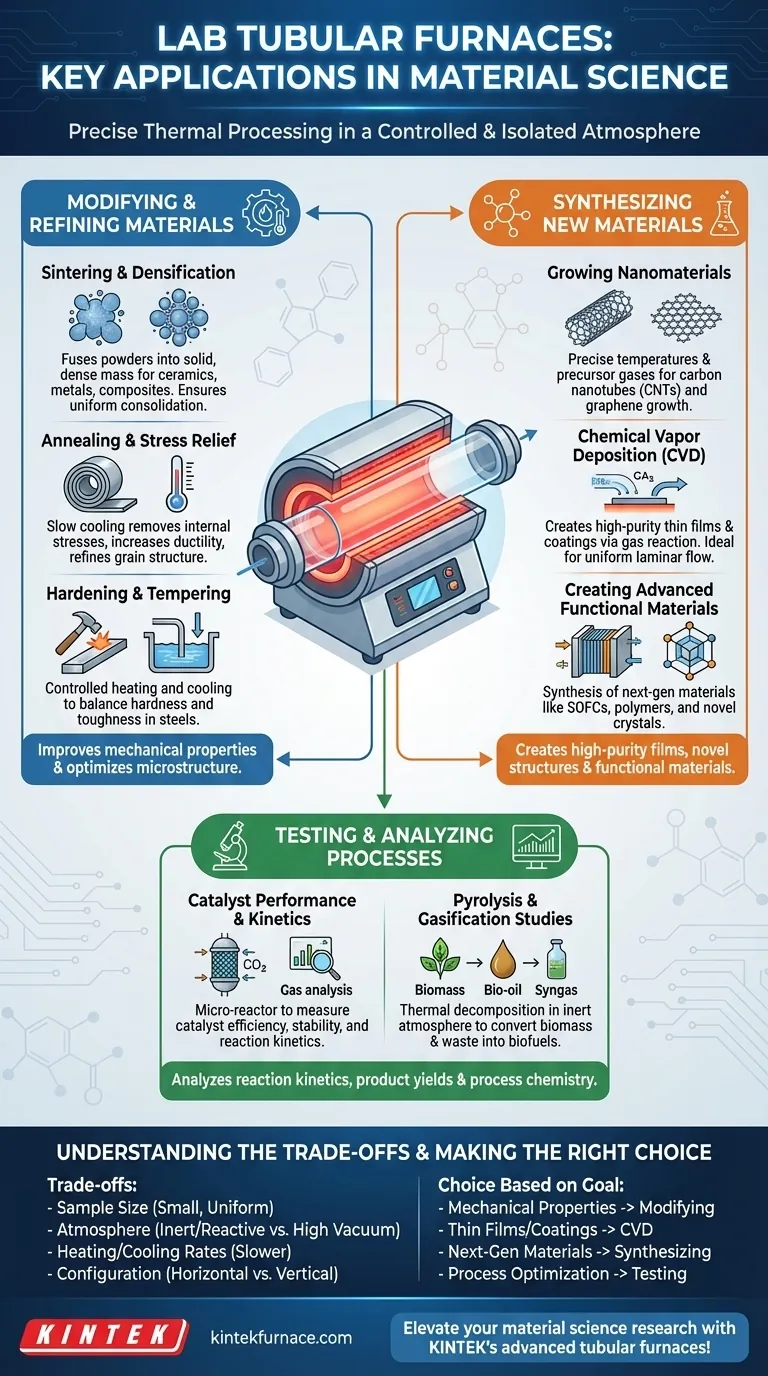

Im Kern ist ein Laborrohrofen ein unverzichtbares Werkzeug für die Materialwissenschaft, das die präzise thermische Verarbeitung ermöglicht, die zur Herstellung, Modifikation und Prüfung einer Vielzahl von Materialien erforderlich ist. Seine gängigen Anwendungen lassen sich in drei Hauptkategorien einteilen: Verfeinerung von Materialeigenschaften durch Wärmebehandlung wie Sintern und Glühen, Synthese neuer Materialien wie Graphen und fortschrittliche Beschichtungen mittels chemischer Gasphasenabscheidung (CVD) und Analyse der Prozesschemie in Bereichen wie Katalyse und erneuerbare Energien.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen. Seine Stärke liegt in der Kombination dieser Wärme mit einer streng kontrollierten und isolierten Atmosphäre, die Forschern eine beispiellose Möglichkeit gibt, das Ergebnis von Materialtransformationen zu bestimmen.

Modifikation und Verfeinerung bestehender Materialien

Die grundlegendste Anwendung eines Rohrofens besteht darin, die Mikrostruktur und die Eigenschaften eines Materials durch sorgfältig kontrollierte Heiz- und Kühlzyklen zu verändern.

Sintern und Verdichten

Sintern ist der Prozess, bei dem Wärme verwendet wird, um Pulver zu einer festen, dichten Masse zu verschmelzen, ohne sie vollständig zu schmelzen. Dies ist die primäre Methode zur Herstellung fortschrittlicher Keramiken, Metallkomponenten aus der Pulvermetallurgie und bestimmter Verbundwerkstoffe.

Die gleichmäßige Heizzone eines Rohrofens gewährleistet, dass das gesamte Bauteil gleichmäßig konsolidiert wird, wodurch Defekte verhindert und konsistente mechanische Eigenschaften sichergestellt werden.

Glühen und Spannungsabbau

Glühen beinhaltet das Erhitzen eines Materials und das anschließende langsame Abkühlen, um innere Spannungen abzubauen, die Duktilität zu erhöhen und die Kornstruktur zu verfeinern.

Dieser Prozess ist entscheidend für Metalle und Legierungen, die nach Fertigungsprozessen wie Walzen oder Ziehen spröde geworden sind. Eine kontrollierte Atmosphäre verhindert während dieses Hochtemperaturprozesses die Oxidation an der Materialoberfläche.

Härten und Anlassen

Andere Wärmebehandlungen, wie Härten (schnelles Abkühlen oder Abschrecken) und Anlassen (erneutes Erhitzen auf eine niedrigere Temperatur), werden ebenfalls in Rohröfen durchgeführt. Diese Prozesse werden verwendet, um ein gewünschtes Gleichgewicht zwischen Härte und Zähigkeit zu erreichen, insbesondere bei Stählen und anderen Legierungen.

Synthese völlig neuer Materialien

Neben der Modifikation bestehender Materialien sind Rohröfen Arbeitspferde für die Herstellung neuartiger Materialien aus chemischen Vorläufern.

Wachstum von Nanomaterialien (Graphen & Kohlenstoffnanoröhren)

Die Synthese von Nanomaterialien erfordert oft präzise Temperaturen und spezifische Vorläufergase. Rohröfen, insbesondere spezielle Graphitmodelle, sind unerlässlich für das Wachstum von Materialien wie Kohlenstoffnanoröhren (CNTs) und Graphen.

Katalysatorpartikel werden im Rohr erhitzt, während ein kohlenstoffhaltiges Gas über sie strömt, was zu einem kontrollierten Wachstum dieser Hochleistungsmaterialien führt.

Chemische Gasphasenabscheidung (CVD)

CVD ist eine Technik zur Herstellung hochreiner, hochleistungsfähiger dünner Schichten und Beschichtungen. Bei diesem Prozess reagieren oder zersetzen sich flüchtige Vorläufergase auf einer beheizten Substratoberfläche im Ofenrohr.

Die Rohrbauweise ist ideal für CVD, da sie einen laminaren Gasstrom über das Substrat ermöglicht, was zu einer gleichmäßigen Schichtdicke führt. Vertikale Rohröfen werden oft bevorzugt, um Partikelkontamination zu vermeiden.

Herstellung fortschrittlicher Funktionsmaterialien

Rohröfen sind zentral für die Forschung an Materialien der nächsten Generation wie Festoxidbrennstoffzellen (SOFCs), Polymerverbundwerkstoffen und neuartigen Kristallen. Sie bieten die kontrollierte Hochtemperaturumgebung, die für die Synthese der einzigartigen keramischen und Verbundstrukturen erforderlich ist, die diesen Materialien ihre besonderen elektronischen oder strukturellen Eigenschaften verleihen.

Testen und Analysieren von Materialprozessen

Der Ofen dient oft als kleiner Reaktor, der es Wissenschaftlern ermöglicht, chemische und physikalische Transformationen unter kontrollierten Bedingungen zu untersuchen.

Katalysatorleistung und Kinetik

In der Chemieingenieurwissenschaft und -forschung fungiert ein Rohrofen als Mikroreaktor. Ein Katalysatorbett wird im Rohr platziert, auf eine bestimmte Temperatur erhitzt, und Reaktionsgase werden hindurchgeleitet.

Durch die Analyse des Austrittsgasstroms können Forscher die Effizienz, Stabilität und Reaktionskinetik des Katalysators genau messen, was für die Entwicklung besserer Industriekatalysatoren entscheidend ist.

Pyrolyse- und Vergasungsstudien

Pyrolyse ist die thermische Zersetzung von Materialien bei hohen Temperaturen in inerter Atmosphäre. Dieser Prozess wird intensiv erforscht, um Biomasse und Abfall in wertvolle Biokraftstoffe und Chemikalien (Bioöl und Synthesegas) umzuwandeln.

Ein Rohrofen ermöglicht es Wissenschaftlern, die Heizrate und die Endtemperatur präzise zu steuern, um zu untersuchen, wie diese Variablen die Ausbeute und Zusammensetzung der Endprodukte beeinflussen.

Verständnis der Kompromisse und Einschränkungen

Obwohl unglaublich vielseitig, ist der Rohrofen keine universelle Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für seinen effektiven Einsatz.

Probengröße und Geometrie

Die definierende „Rohrform“ ist auch ihre größte Einschränkung. Diese Öfen sind ideal für kleine, gleichmäßige Proben wie Pulver, Wafer oder kleine Stäbe, aber ungeeignet für große oder unregelmäßig geformte Komponenten.

Atmosphäre vs. Hochvakuum

Standard-Quarz- oder Keramikrohre eignen sich hervorragend für die Verarbeitung in inerten (Stickstoff, Argon) oder reaktiven Gasatmosphären. Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert jedoch spezielle, teurere Turbopumpen und leckdichte Flanschsysteme.

Heiz- und Kühlraten

Obwohl die Temperaturregelung präzise ist, bedeuten die thermische Masse des Ofens und der Isolierung, dass die Heiz- und Kühlraten typischerweise langsamer sind als bei spezialisierten Techniken wie schnellem thermischem Glühen (RTA) oder Induktionsheizung.

Konfiguration ist wichtig (horizontal vs. vertikal)

Ein horizontaler Ofen ist am gebräuchlichsten und eignet sich für die meisten Sinter- und Glühaufgaben. Eine vertikale Ausrichtung ist jedoch besser für CVD, Kristallwachstum oder jeden Prozess, bei dem Probenkontakt mit den Rohrwandungen vermieden werden soll oder die Schwerkraft den Prozess unterstützen soll.

Die richtige Wahl für Ihr Ziel treffen

Ihr Forschungsziel bestimmt, wie Sie einen Rohrofen verwenden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung mechanischer Eigenschaften liegt: Sie werden den Ofen hauptsächlich zum Sintern, Glühen und anderen Wärmebehandlungen verwenden, um die Mikrostruktur von Metallen und Keramiken zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger dünner Schichten oder Beschichtungen liegt: Ihre Hauptanwendung wird die chemische Gasphasenabscheidung (CVD) sein, wahrscheinlich unter Verwendung eines Systems mit ausgeklügelter Gasstromregelung.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien der nächsten Generation liegt: Sie werden ihn zur Synthese von Nanomaterialien wie Graphen oder zum Testen von Komponenten für fortschrittliche Energie- und Elektronikanwendungen verwenden.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung und Forschung liegt: Sie werden den Ofen als kontrollierten Reaktor für Katalysestudien oder Pyrolyseexperimente verwenden, um die Reaktionschemie zu verstehen.

Letztendlich ist der Rohrofen ein Eckpfeiler des modernen Materiallabors und bietet die kontrollierte Umgebung, die erforderlich ist, um Innovationen von der Grundlagenforschung bis zur angewandten Technik voranzutreiben.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Anwendungen | Vorteile |

|---|---|---|

| Materialmodifikation | Sintern, Glühen, Härten | Verbessert mechanische Eigenschaften, baut Spannungen ab |

| Materialsynthese | Graphenwachstum, CVD, Funktionsmaterialien | Erzeugt hochreine Schichten und neuartige Strukturen |

| Prozessprüfung | Katalysatorstudien, Pyrolyse | Analysiert Reaktionskinetik und Produktausbeuten |

Heben Sie Ihre materialwissenschaftliche Forschung mit den fortschrittlichen Rohröfen von KINTEK hervor! Durch herausragende F&E und Eigenfertigung bieten wir maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Materialien verfeinern, Beschichtungen synthetisieren oder Prozesse optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung