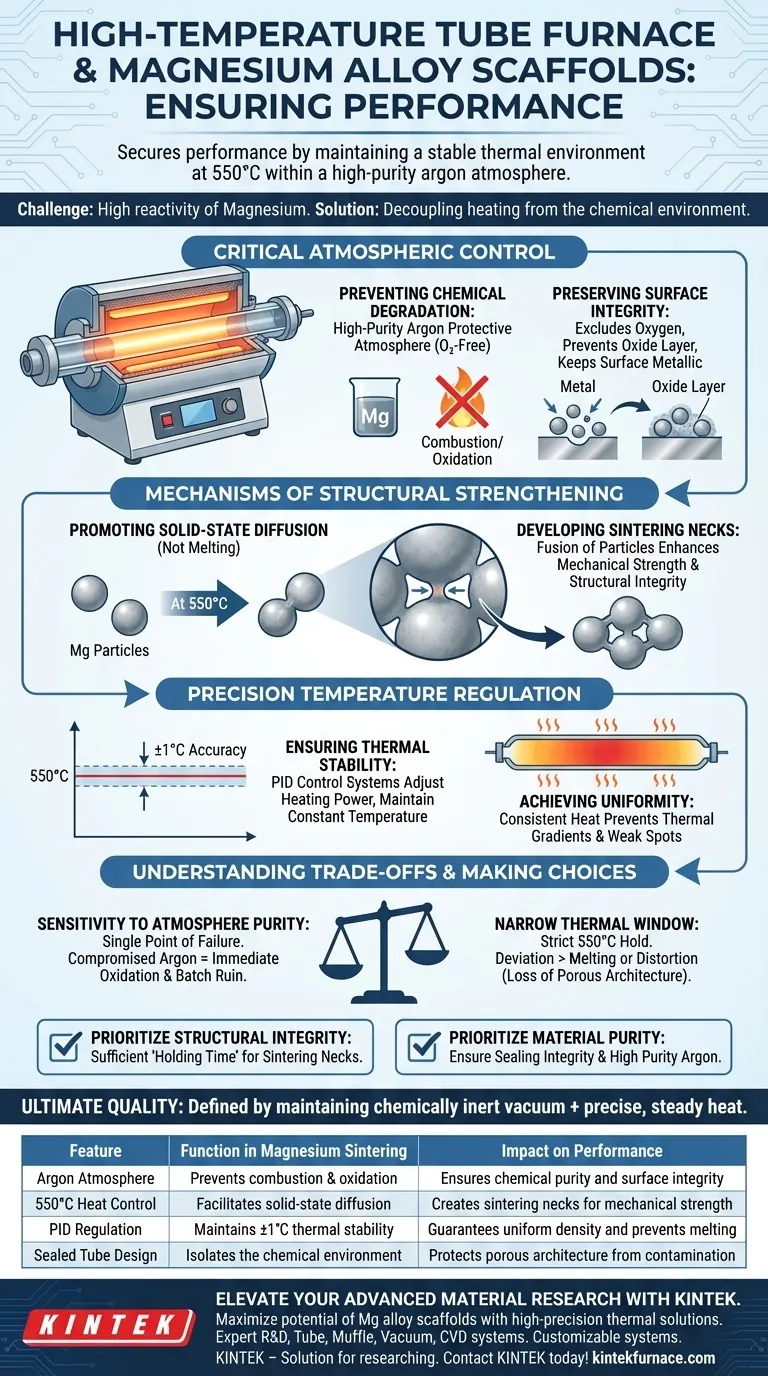

Ein Hochtemperatur-Rohrofen sichert die Leistung von Magnesiumlegierungen, indem er eine stabile thermische Umgebung bei 550°C in einer hochreinen Argonatmosphäre aufrechterhält. Diese strikt sauerstofffreie Isolierung verhindert, dass das Magnesium gefährlicher Verbrennung oder starker Oxidation ausgesetzt wird, während die anhaltende Hitze die Festkörperdiffusion antreibt, um Metallpartikel zu einer robusten, integrierten Struktur zu verschmelzen.

Die größte Herausforderung beim Sintern von Magnesium ist seine hohe Reaktivität; der Ofen löst dieses Problem, indem er den Heizprozess von der chemischen Umgebung entkoppelt und es den Partikeln ermöglicht, sich physikalisch zu verbinden, ohne sich chemisch zu zersetzen.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung chemischer Zersetzung

Magnesium ist hochreaktiv und neigt bei erhöhten Temperaturen zu Verbrennung oder schneller Oxidation.

Der Rohrofen mildert dieses Risiko durch die Verwendung einer hoch-reinen Argon-Schutzatmosphäre.

Dies schafft eine strikt sauerstofffreie Umgebung und stellt sicher, dass das Material während des gesamten Heizzyklus chemisch rein bleibt.

Erhaltung der Oberflächenintegrität

Wenn Sauerstoff vorhanden wäre, würde sich eine Oxidschicht auf den Metallpartikeln bilden, die den Sinterprozess behindert.

Durch den Ausschluss von Sauerstoff stellt der Ofen sicher, dass die Oberfläche der Magnesiumlegierung metallisch und nur mit sich selbst reaktiv bleibt.

Mechanismen der strukturellen Verstärkung

Förderung der Festkörperdiffusion

Das Hauptziel des Sinterns ist nicht das Schmelzen des Metalls, sondern das Verschmelzen.

Bei der spezifischen Temperatur von 550°C erleichtert der Ofen die Festkörperdiffusion zwischen den Magnesiumpartikeln.

Entwicklung von Sinterhalsstellen

Dieser Diffusionsprozess führt zur Bildung von "Sinterhalsstellen", Brücken, an denen einzelne Partikel verschmelzen.

Diese Verschmelzung verbessert erheblich die mechanische Festigkeit und strukturelle Integrität der porösen Gerüste und verwandelt loses Pulver in eine kohäsive Einheit.

Präzise Temperaturregelung

Sicherstellung der thermischen Stabilität

Damit die Diffusion gleichmäßig erfolgen kann, muss die Temperatur über einen längeren Zeitraum konstant bleiben.

Fortschrittliche Rohröfen verwenden PID-Regelungssysteme (Proportional-Integral-Derivative), um die Heizleistung automatisch anzupassen.

Diese Technologie hält die Stabilität des Temperaturfeldes aufrecht und erreicht oft eine Genauigkeit von ±1℃.

Erreichung von Gleichmäßigkeit

Eine gleichmäßige Materialleistung hängt davon ab, dass jeder Teil des Gerüsts die gleiche thermische Historie erfährt.

Das Ofendesign stellt sicher, dass die 550°C Hitze gleichmäßig zugeführt wird, wodurch Schwachstellen durch thermische Gradienten vermieden werden.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Atmosphärenreinheit

Die Abhängigkeit von einer Schutzatmosphäre schafft einen einzelnen Fehlerpunkt.

Wenn die Argonzufuhr beeinträchtigt wird oder die Rohrdichtungen auch nur geringfügig lecken, oxidiert das Magnesium sofort und die Charge ist ruiniert.

Das enge thermische Fenster

Magnesium hat im Vergleich zu anderen Strukturmetallen einen relativ niedrigen Schmelzpunkt.

Es gibt einen strengen Kompromiss zwischen ausreichender Hitze für die Diffusion und zu viel Hitze, die zum Schmelzen oder Verziehen führt.

Die Temperatur muss strikt bei 550°C gehalten werden; Abweichungen können zum Verlust der porösen Architektur des Gerüsts führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Magnesiumlegierung-Gerüsten zu maximieren, priorisieren Sie diese Betriebsparameter:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die "Haltezeit" bei 550°C ausreicht, um die vollständige Entwicklung von Sinterhalsstellen durch Festkörperdiffusion zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Integrität des Dichtungssystems und die Reinheitsklasse des Argon-Gases, um jegliche Spurenoxidation zu verhindern.

Letztendlich wird die Qualität des fertigen Gerüsts durch die Fähigkeit des Ofens definiert, ein chemisch inertes Vakuum aufrechtzuerhalten und gleichzeitig präzise, gleichmäßige Wärme zu liefern.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Sintern von Magnesium | Auswirkung auf die Leistung |

|---|---|---|

| Argonatmosphäre | Verhindert Verbrennung und Oxidation | Gewährleistet chemische Reinheit und Oberflächenintegrität |

| 550°C Hitze-Kontrolle | Ermöglicht Festkörperdiffusion | Erzeugt Sinterhalsstellen für mechanische Festigkeit |

| PID-Regelung | Aufrechterhaltung einer thermischen Stabilität von ±1℃ | Garantiert gleichmäßige Dichte und verhindert Schmelzen |

| Abgedichtetes Rohrsystem | Isoliert die chemische Umgebung | Schützt die poröse Architektur vor Kontamination |

Erweitern Sie Ihre Forschung an fortschrittlichen Materialien mit KINTEK

Maximieren Sie das Potenzial Ihrer Magnesiumlegierung-Gerüste mit hochpräzisen thermischen Lösungen. Gestützt auf erfahrene F&E und branchenführende Fertigung, bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für empfindliche Materialien entwickelt wurden. Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Systeme benötigen, die auf Ihre einzigartigen atmosphärischen Anforderungen zugeschnitten sind, unsere Technologie gewährleistet die Stabilität und Reinheit, die Ihre Forschung erfordert.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile einer hohen Ausbeute und Produktkonzentration in einem Rohrofen?Effizienz und Qualität steigern

- Welche physikalischen Bedingungen bieten Hochtemperatur-Rohröfen für die Kinetik von Rauchgasen? Präzisions-Thermische Simulation

- Warum wird ein hochreines Quarzrohr als Kernreaktorkomponente bei kontrollierter Verbrennung verwendet? Thermische und optische Anforderungen

- Wie kommt die ausgereifte Technologie eines Rohrofens seinem Betrieb zugute? Erzielen Sie eine zuverlässige und kosteneffiziente Wärmebehandlung

- Warum muss für Bi2Se3 ein programmierbarer Vakuumrohr-Ofen mit Stickstoffatmosphäre verwendet werden? Optimieren Sie Ihre Dünnschichten

- Warum sind Röhrenöfen für Materialtests und Forschung wichtig? Entfesseln Sie Präzision für die Entwicklung fortschrittlicher Materialien

- Was ist die technische Bedeutung der Hochtemperaturumgebung, die ein Rohröfen für die Synthese von Fe3O4@Fe-AC bietet?

- Welche Standardmodelle von Rohröfen gibt es und welche Spezifikationen haben sie? Finden Sie die perfekte Lösung für Ihr Labor