Um die erfolgreiche Wärmebehandlung von Bi2Se3-Dünnschichten zu gewährleisten, ist ein programmierbarer Vakuumrohr-Ofen mit Stickstoffatmosphäre erforderlich, um sowohl die thermische Anstiegsrate als auch die chemische Umgebung streng zu kontrollieren. Die programmierbare Natur des Ofens ermöglicht eine langsame, präzise Heizrate (z. B. 1 °C pro Minute), um die notwendige atomare Umlagerung zu erleichtern, während die Stickstoffatmosphäre als inerter Schutzschild dient, um zu verhindern, dass das Material bei Temperaturen um 200 °C oxidiert.

Kernbotschaft Der Erfolg dieses Prozesses beruht auf einem empfindlichen Gleichgewicht: Sie müssen genügend Wärme zuführen, um die Kristallstruktur zu organisieren, aber dies muss in einer chemisch inerten Umgebung geschehen, um den Abbau des mesoporösen Gerüsts des Films zu verhindern.

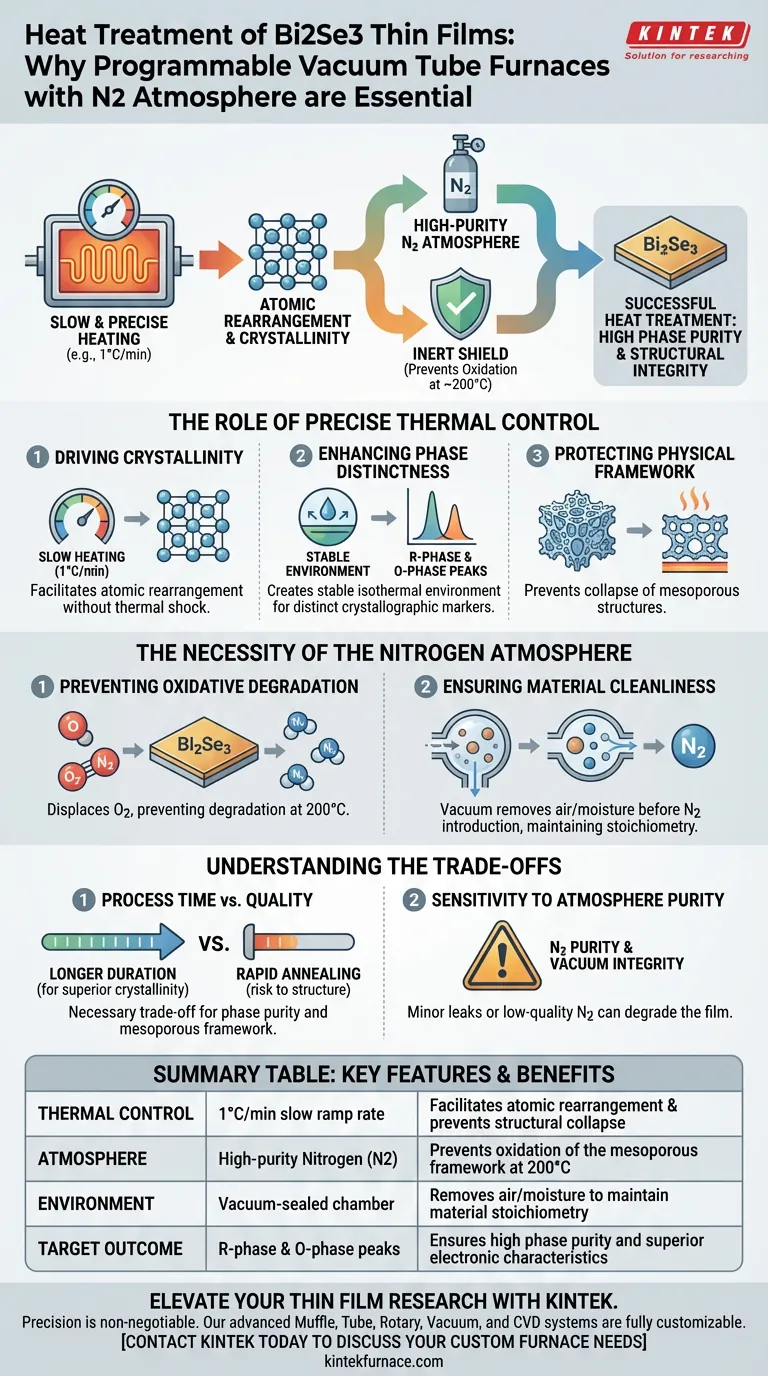

Die Rolle der präzisen thermischen Kontrolle

Förderung der Kristallinität durch langsames Erhitzen

Das Hauptziel der Wärmebehandlung ist die Verbesserung der kristallinen Ordnung des Bi2Se3-Materials.

Ein programmierbarer Ofen ermöglicht extrem langsame Heizraten, typischerweise um 1 °C pro Minute. Diese allmähliche Energiezufuhr ist entscheidend, um eine atomare Umlagerung zu ermöglichen, ohne einen thermischen Schock auszulösen.

Verbesserung der Phasenunterscheidung

Kontrolliertes Erhitzen schafft eine stabile isotherme Umgebung.

Diese Stabilität ermöglicht das klare Auftreten von ausgeprägten kristallographischen Markern, insbesondere der R-Phasen- und O-Phasen-Peaks. Ohne diese Präzision kann das Material amorph bleiben oder unregelmäßige Kristallstrukturen bilden.

Schutz des physikalischen Gerüsts

Bi2Se3-Dünnschichten besitzen oft ein empfindliches mesoporöses physikalisches Gerüst.

Schnelles oder unkontrolliertes Erhitzen könnte diese porösen Strukturen kollabieren lassen. Der programmierbare Ofen stellt sicher, dass die thermische Energie ausreicht, um die Kristallinität zu verbessern, aber sanft genug ist, um die physikalische Architektur intakt zu lassen.

Die Notwendigkeit der Stickstoffatmosphäre

Verhinderung oxidativer Degradation

Bei erhöhten Temperaturen, wie z. B. 200 °C, reagiert Bi2Se3 stark mit Sauerstoff.

Die Einleitung von hochreinem Stickstoff (N2) verdrängt Sauerstoff und schafft eine inerte Schutzatmosphäre. Dies verhindert eine oxidative Degradation, die den Film chemisch verändern und seine beabsichtigten Eigenschaften zerstören würde.

Gewährleistung der Materialreinheit

Während sich der primäre Bezug auf die Verhinderung von Oxidation konzentriert, ist der übergeordnete Zweck der Vakuum- und Stickstoffeinrichtung die Aufrechterhaltung der Materialreinheit.

Durch das Entfernen von Luft und Feuchtigkeit mittels Vakuum vor der Einleitung von Stickstoff eliminiert der Ofen Verunreinigungen, die die Stöchiometrie des Films beeinträchtigen könnten. Dies stellt sicher, dass das Endprodukt seine hochwertigen elektronischen und physikalischen Eigenschaften behält.

Verständnis der Kompromisse

Prozesszeit vs. Qualität

Die Verwendung einer programmierbaren Anstiegsrate von 1 °C pro Minute verlängert die Dauer des Wärmebehandlungsprozesses erheblich.

Während dies eine überlegene Kristallinität und Phasenreinheit ergibt, erfordert es eine viel längere Verarbeitungszeit im Vergleich zu schnellen Glühverfahren. Dies ist ein notwendiger Kompromiss, um die empfindliche mesoporöse Struktur zu erhalten.

Empfindlichkeit gegenüber der Reinheit der Atmosphäre

Die Wirksamkeit dieser Methode hängt vollständig von der Reinheit des Stickstoffgases und der Integrität der Vakuumdichtung ab.

Selbst ein geringes Leck oder eine minderwertige Stickstoffquelle kann genügend Sauerstoff einführen, um den Film bei 200 °C zu schädigen. Die Ausrüstung erfordert eine rigorose Wartung, um sicherzustellen, dass die "inerte" Umgebung wirklich inert ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese Ihrer Bi2Se3-Dünnschichten zu optimieren, sollten Sie diese spezifischen Anpassungen in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Halten Sie sich strikt an die Heizrate von 1 °C/Minute, um genügend Zeit für die vollständige Entwicklung der R-Phasen- und O-Phasen-Peaks zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Überwachen Sie kontinuierlich die Stickstoffflussrate, um sicherzustellen, dass ein positiver Druck jegliche Oxidation des mesoporösen Gerüsts verhindert.

Letztendlich ist der programmierbare Vakuumrohr-Ofen nicht nur ein Heizgerät; er ist eine Stabilisierungskammer, die es ermöglicht, empfindliche atomare Umstrukturierungen ohne chemische Zerstörung durchzuführen.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Nutzen |

|---|---|---|

| Thermische Kontrolle | 1 °C/min langsame Anstiegsrate | Erleichtert atomare Umlagerung & verhindert strukturellen Kollaps |

| Atmosphäre | Hochreiner Stickstoff (N2) | Verhindert Oxidation des mesoporösen Gerüsts bei 200 °C |

| Umgebung | Vakuumdichter Kammer | Entfernt Luft/Feuchtigkeit zur Aufrechterhaltung der Materialstöchiometrie |

| Zielergebnis | R-Phasen- & O-Phasen-Peaks | Gewährleistet hohe Phasenreinheit und überlegene elektronische Eigenschaften |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn empfindliche Materialien wie Bi2Se3 behandelt werden. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Anstiegsraten- und Atmosphärenanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Oxidation oder thermischer Schock Ihre Ergebnisse beeinträchtigen. Lassen Sie unsere Spezialisten Ihnen helfen, die perfekte Hochtemperatur-Lösung für Ihr Labor zu entwickeln.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Selective Design of Mesoporous Bi<sub>2</sub>Se<sub>3</sub> Films with Orthorhombic and Rhombohedral Crystals. DOI: 10.1002/smll.202501534

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- In welchen Umgebungen werden sowohl Rohr- als auch Kammeröfen häufig eingesetzt? Optimieren Sie Ihre thermischen Prozesse mit der richtigen Wahl

- Welche Rolle spielt ein Rohrofen bei der Pyrolyse von Lebensmittelabfällen? Steuerung der Karbonisierung für hochwertigen Biokohle

- Warum ist die Temperaturregelung in Rohröfen so wichtig?Sicherstellung von Präzision für zuverlässige Ergebnisse

- Welche temperaturbezogenen Fähigkeiten machen Multizonen-Rohröfen für die Forschung wertvoll? Präzise Wärmeregelung freischalten

- Was ist die Hauptaufgabe einer Rohröfen bei der Herstellung von Biokohle? Präzise Pyrolysekontrolle meistern

- Welche Arten von Heizelementen werden typischerweise in Fallrohröfen verwendet? Finden Sie das richtige Element für Ihre Temperaturanforderungen

- Welche physikalischen Bedingungen bietet ein Zweizonenrohr-Ofen für CVT? Beherrsche die präzise Temperaturgradientensteuerung

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der 600°C Hochtemperatur-Glühung von Pd/TaTiNbZr/Ta-Mehrschichtmembranen?