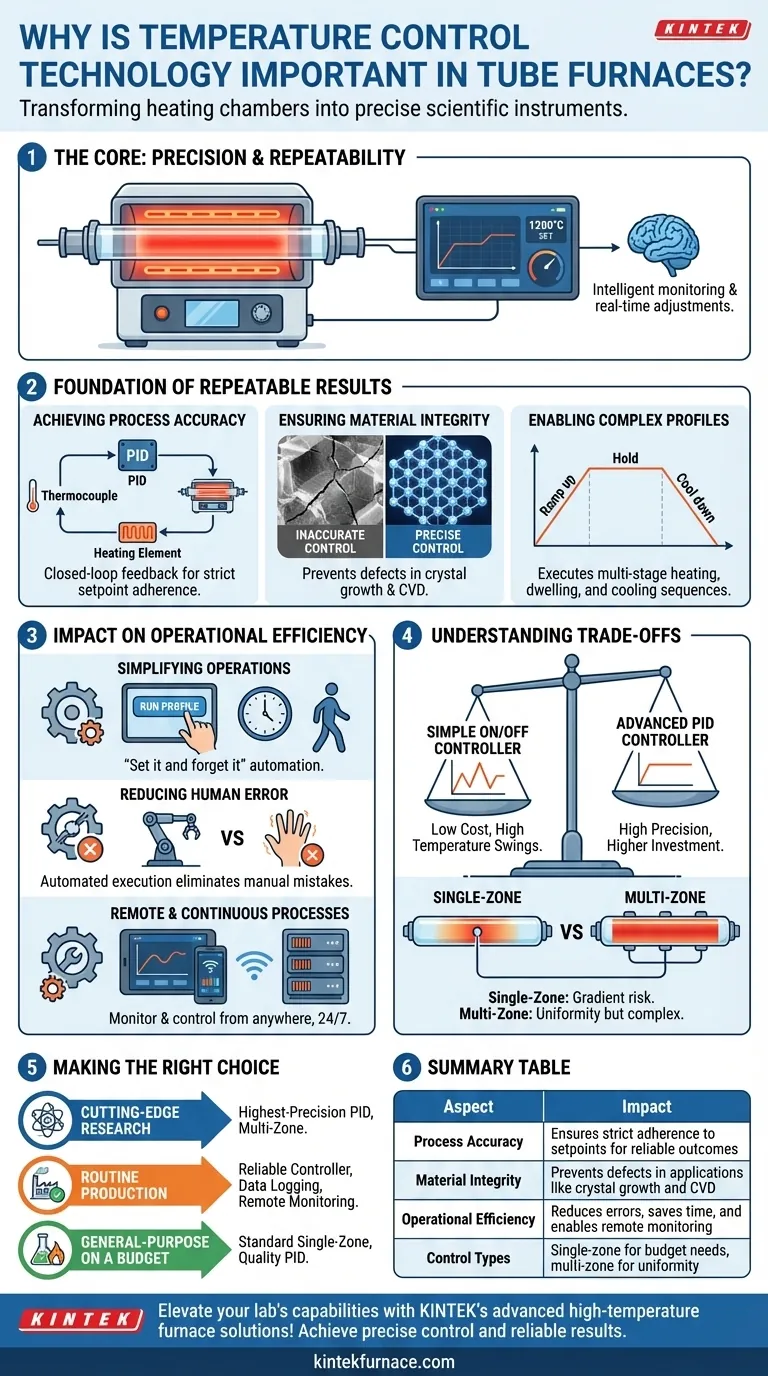

Eine präzise Temperaturregelung in Rohröfen ist für die Erzielung konsistenter und zuverlässiger Ergebnisse bei verschiedenen Industrie- und Laboranwendungen unerlässlich.Sie gewährleistet eine gleichmäßige Erwärmung, Materialintegrität und Prozesseffizienz, die für Anwendungen von der Materialsynthese bis zur Wärmebehandlung entscheidend sind.Hochentwickelte Temperaturkontrollsysteme ermöglichen die Überwachung und Anpassung in Echtzeit, um strenge Prozessanforderungen zu erfüllen und die Gesamtleistung zu verbessern.

Die wichtigsten Punkte erklärt:

-

Gleichmäßige Erwärmung und Materialintegrität

- Die Temperaturregelung sorgt für eine gleichmäßige Wärmeverteilung und verhindert so Hotspots, die zu Materialverschlechterung oder uneinheitlichen Ergebnissen führen können.

- Bei Anwendungen wie Atmosphären-Retortenöfen ist eine präzise Steuerung unerlässlich, um neben der Temperatur auch die spezifischen atmosphärischen Bedingungen aufrechtzuerhalten.

-

Prozesseffizienz und Reproduzierbarkeit

- Eine präzise Temperaturregelung minimiert die Energieverschwendung und optimiert die Heizzyklen, wodurch die Betriebskosten gesenkt werden.

- Branchen wie die Elektronik- und Automobilindustrie verlassen sich auf diese Präzision für reproduzierbare Ergebnisse beim Metallschmelzen und bei der Dünnschichtabscheidung.

-

Erfüllung spezifischer Anwendungsanforderungen

- Verschiedene Materialien (z. B. Metalle, Keramiken) erfordern genaue Temperaturbereiche, um die gewünschten Eigenschaften (z. B. Härte, Reinheit) zu erreichen.

- So erfordern beispielsweise Graphittiegelöfen eine hohe Temperaturstabilität, um Metalle für Automobil- oder Elektronikkomponenten gleichmäßig zu schmelzen.

-

Qualitätskontrolle und Sicherheit

- In Laboröfen werden die thermischen Eigenschaften von Materialien unter präziser Temperaturkontrolle geprüft, um die Produktsicherheit vor der Markteinführung zu gewährleisten.

- Durch die Simulation realer Bedingungen können Fehler frühzeitig erkannt werden, was das Ausfallrisiko bei Endanwendungen verringert.

-

Fortschrittliche Kontrollsysteme

- Moderne Rohröfen verfügen über Echtzeitüberwachung und Rückkopplungsschleifen, um Leistung und Heizdauer dynamisch anzupassen.

- Diese Anpassungsfähigkeit ist entscheidend für komplexe Prozesse wie PECVD, bei denen Temperaturschwankungen die Qualität der Dünnschicht beeinträchtigen können.

-

Vielseitigkeit in verschiedenen Branchen

- Von der kleinen Schmuckherstellung bis hin zur Großserienfertigung ist eine präzise Temperaturregelung für unterschiedliche Chargengrößen und Materialien erforderlich.

- Rotations-Retortenöfen beispielsweise sind auf konstante Temperaturen angewiesen, um eine gleichmäßige Wärmebehandlung von Kleinteilen zu gewährleisten.

Indem sie diese Faktoren sicherstellt, verbessert die Temperaturregelungstechnologie nicht nur die betriebliche Effizienz, sondern fördert auch Innovationen in der Materialwissenschaft und bei industriellen Prozessen.Haben Sie schon einmal darüber nachgedacht, wie sich subtile Temperaturschwankungen auf Ihre spezifische Anwendung auswirken könnten?

Zusammenfassende Tabelle:

| Hauptnutzen | Auswirkungen |

|---|---|

| Gleichmäßige Erwärmung | Verhindert Hotspots und gewährleistet Materialintegrität und gleichmäßige Ergebnisse. |

| Prozess-Effizienz | Reduziert die Energieverschwendung und optimiert die Heizzyklen, um Kosten zu sparen. |

| Qualitätskontrolle und Sicherheit | Gewährleistet die Produktzuverlässigkeit durch Simulation realer Bedingungen. |

| Fortschrittliche Kontrollsysteme | Ermöglicht Echtzeitanpassungen für komplexe Prozesse wie PECVD. |

| Vielseitigkeit | Unterstützt verschiedenste Anwendungen, von der Schmuckherstellung bis zur Großserienfertigung. |

Verbessern Sie Ihre Labor- oder Industrieprozesse mit den modernen Rohröfen von KINTEK! Unsere präzisionsgefertigten Lösungen, einschließlich Schalldämpfer , Rohr und Vakuumöfen werden durch interne Forschung und Entwicklung sowie durch umfassende Anpassungen an Ihre Anforderungen unterstützt.Ganz gleich, ob Sie mit der Abscheidung von Dünnschichten oder der Hochtemperatur-Materialsynthese arbeiten, unsere Technologie gewährleistet unübertroffene Kontrolle und Zuverlässigkeit. Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die Echtzeit-Überwachung Entdecken Sie langlebige Vakuumventile für Systemintegrität Upgrade mit luftdichten Vakuumanschlüssen Erfahren Sie mehr über MPCVD-Systeme für die Diamantabscheidung Optimieren Sie die Dünnschichtabscheidung mit 915MHz MPCVD

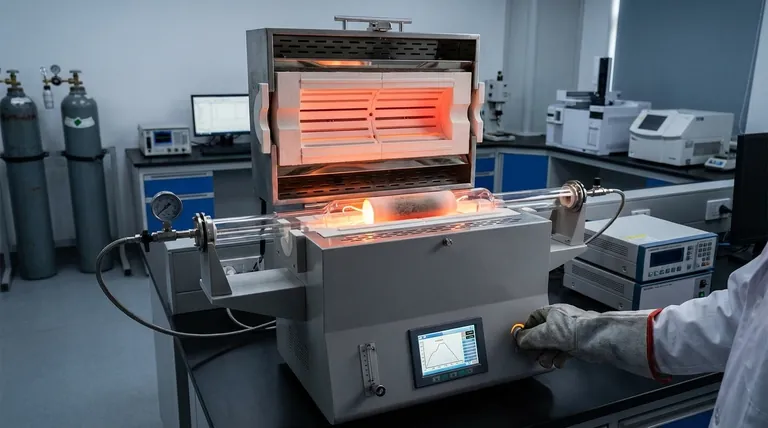

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz