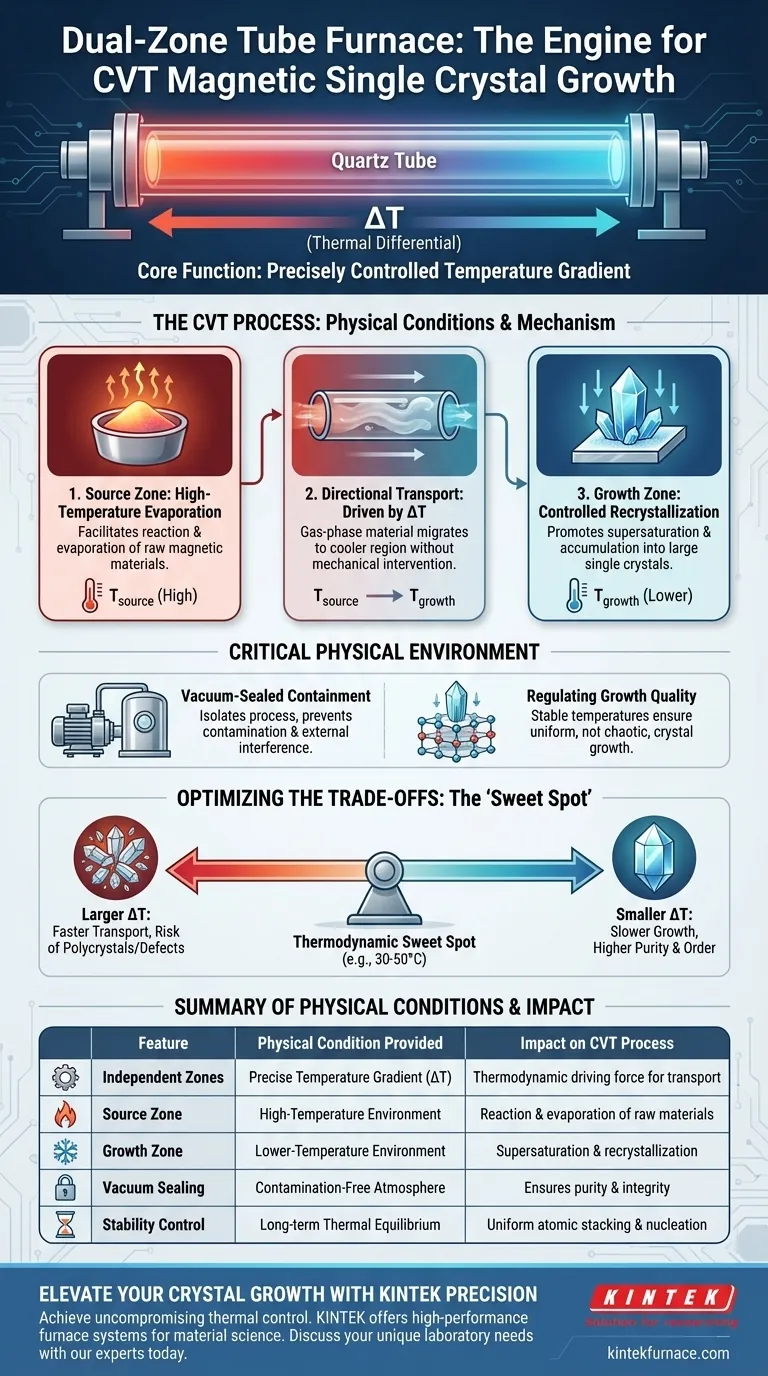

Ein Zweizonenrohr-Ofen bietet hauptsächlich einen präzise gesteuerten Temperaturgradienten in einer vakuumversiegelten Umgebung. Durch die Verwendung unabhängiger Temperaturregelsysteme richtet der Ofen eine deutliche Hochtemperatur-„Quellzone“ und eine Niedrigtemperatur-„Wachstumszone“ ein. Dieser thermische Unterschied wirkt als notwendige thermodynamische treibende Kraft, um Rohmaterialien durch die Gasphase zu transportieren, wodurch sie zu hochwertigen magnetischen Einkristallen rekristallisieren können.

Die Kernfunktion eines Zweizonen-Ofens ist nicht nur das Heizen, sondern die Konstruktion eines spezifischen thermischen Differentials. Dieser Gradient ist die treibende Kraft, die die Verdampfung an einem Ende und die kontrollierte Kristallisation am anderen antreibt und die Größe und Qualität des endgültigen magnetischen Kristalls bestimmt.

Der Mechanismus der Temperaturkontrolle

Unabhängige Heizzonen

Das bestimmende Merkmal dieser Ausrüstung ist die Fähigkeit, zwei verschiedene Heizbereiche unabhängig voneinander zu steuern.

Sie sind nicht auf eine einzige Umgebungstemperatur beschränkt; Sie können eine bestimmte hohe Temperatur für das Rohmaterial und eine bestimmte niedrigere Temperatur für den Sammelbereich einstellen.

Schaffung der treibenden Kraft

Dieser Temperaturunterschied schafft die physikalischen Bedingungen, die für den chemischen Gasphasentransport (CVT) erforderlich sind.

Die Hitze in der Quellzone bewirkt, dass sich die rohen magnetischen Materialien umsetzen und in einen gasförmigen Zustand verdampfen.

Richtungsgebundener Transport

Sobald sich das Material in der Gasphase befindet, wandert es aufgrund des thermischen Gradienten natürlich in die kühlere Region.

Dies gewährleistet einen kontinuierlichen, unidirektionalen Materialfluss von der Quelle zur Wachstumszone ohne mechanische Eingriffe.

Die physikalische Umgebung für die Kristallisation

Vakuumversiegelte Kapselung

Der gesamte Prozess findet in einem vakuumversiegelten Quarzrohr statt.

Diese Isolierung verhindert Kontaminationen und stellt sicher, dass der Gastransport streng durch den internen Temperaturgradienten und nicht durch externe atmosphärische Variablen bestimmt wird.

Kontrollierte Rekristallisation

Wenn das Material in der Gasphase die niedrigere Temperatur der Wachstumszone erreicht, wird es übersättigt.

Dies zwingt das Material zur Ausfällung und Rekristallisation, wobei es sich langsam ansammelt, um großformatige magnetische Einkristalle wie CrSBr zu bilden.

Regulierung der Wachstumsqualität

Die Präzision des „Zweizonen“-Setups ermöglicht es Ihnen, die Rate dieser Ausfällung fein abzustimmen.

Durch die Stabilisierung der Temperaturen stellen Sie sicher, dass die Kristalle gleichmäßig und nicht chaotisch wachsen, was für die Aufrechterhaltung der magnetischen Eigenschaften unerlässlich ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Gradientengröße

Ein größerer Temperaturunterschied (${\Delta}T$) erhöht die Transportrate und kann die Produktion beschleunigen.

Wenn der Gradient jedoch zu steil ist, kann die Transportrate zu hoch werden, was zu Polykristallen oder Strukturdefekten anstelle eines einzelnen, hochwertigen Kristalls führt.

Die Herausforderung der Optimierung

Das Finden der richtigen Temperaturen für spezifische magnetische Materialien erfordert Versuch und Irrtum.

Während der Ofen die Bedingungen für die Kontrolle bietet, muss der Benutzer den thermodynamischen Sweet Spot präzise bestimmen – oft ein schmales Fenster (z. B. ein Unterschied von 30 °C bis 50 °C) –, um ein Stocken des Transports oder ein zu schnelles Ausfallen des Materials zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Zweizonenrohr-Ofens für Ihr spezifisches Projekt zur Herstellung magnetischer Kristalle zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Minimieren Sie den Temperaturunterschied, um die Transportrate zu verlangsamen, was eine geordnete atomare Stapelung und weniger Defekte ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Kristallgröße liegt: Stellen Sie sicher, dass die Temperatur der „Wachstumszone“ über lange Zeiträume (oft Wochen) stabil ist, damit der Kristall keimen und wachsen kann, ohne thermische Schwankungen.

Präzision im thermischen Gradienten ist der wichtigste Faktor bei der Umwandlung von Rohpulver in einen funktionellen magnetischen Einkristall.

Zusammenfassungstabelle:

| Merkmal | Physikalische Bedingung | Auswirkung auf den CVT-Prozess |

|---|---|---|

| Unabhängige Zonen | Präziser Temperaturgradient ($\Delta$T) | Wirkt als thermodynamische treibende Kraft für den Materialtransport. |

| Quellzone | Hochtemperaturumgebung | Ermöglicht die Reaktion und Verdampfung von rohen magnetischen Materialien. |

| Wachstumszone | Niedrigtemperaturumgebung | Fördert Übersättigung und kontrollierte Rekristallisation. |

| Vakuumversiegelung | Kontaminationsfreie Atmosphäre | Gewährleistet Reinheit und verhindert äußere atmosphärische Störungen. |

| Stabilitätskontrolle | Langfristiges thermisches Gleichgewicht | Ermöglicht gleichmäßige atomare Stapelung und Keimbildung großer Kristalle. |

Verbessern Sie Ihr Kristallwachstum mit KINTEK-Präzision

Das Erreichen des perfekten magnetischen Einkristalls erfordert mehr als nur Hitze – es erfordert kompromisslose thermische Kontrolle. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Materialwissenschaft zu erfüllen.

Ob Sie ein spezielles Zweizonen-Setup für CVT oder eine kundenspezifische Hochtemperatur-Lösung benötigen, unsere Öfen bieten die Stabilität und Präzision, die Ihre Forschung verdient.

Bereit, Ihre thermischen Gradienten zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre einzigartigen Laboranforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Chi Pang, Libo Ma. Optical Whispering‐Gallery Mode as a Fingerprint of Magnetic Ordering in Van der Waals Layered CrSBr. DOI: 10.1002/adfm.202505275

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Hauptanwendungen von Rohröfen in akademischen und industriellen Umgebungen? Präzise thermische Prozesse erschließen

- Wie funktionieren die Heizelemente in einem Rohrofen? Entdecken Sie wichtige Erkenntnisse für präzises Erhitzen

- Was sind die gängigen Anwendungen von Aluminiumoxid-Rohröfen? Präzision in der Materialverarbeitung freischalten

- Wie stellt ein Hochtemperatur-Rohrofen die Leistung von Magnesiumlegierung-Gerüsten sicher? Experte für Sinterleitfaden

- Was sind die Vorteile der Kombination eines Online-Massenspektrometers mit einem Festbettreaktor? Steigerung der kinetischen Präzision

- Warum ist ein Laborrohr-Ofen für die BiVO4/RGO-Synthese notwendig? Präzise Steuerung der Nano-Struktur erreichen

- Was sind die Einschränkungen von Edelstahlrohröfen? Temperatur- und Kontaminationsprobleme überwinden

- Welche Rolle spielen Hochtemperatur-Rohröfen bei der Nachbearbeitung von Graphitoxid-Nanostrukturen?