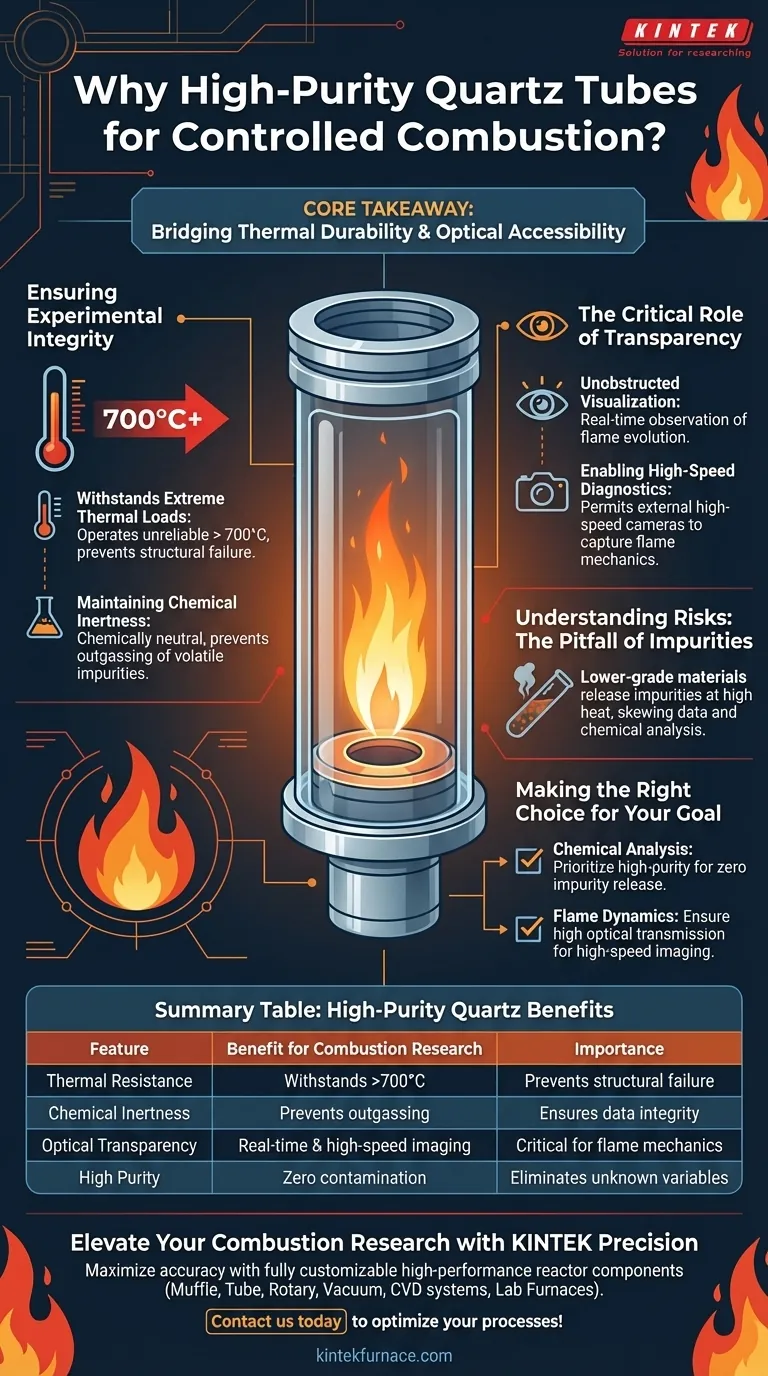

Hochreiner Quarz ist das bevorzugte Material für die kontrollierte Verbrennung, da er die Lücke zwischen thermischer Haltbarkeit und optischer Zugänglichkeit schließt. Er wurde speziell entwickelt, um Betriebstemperaturen von über 700 °C standzuhalten und dabei eine vollständige chemische Inertheit zu gewährleisten. Gleichzeitig bietet seine Transparenz ein klares Fenster für fortschrittliche Bildgebungssysteme, um kritische Daten über die Flammenmechanik zu erfassen.

Kernbotschaft In der Verbrennungsforschung darf das Reaktorgefäß niemals zu einer Variable im Experiment werden. Hochreiner Quarz bietet die notwendige thermische Stabilität zur Eindämmung der Reaktion und die optische Klarheit, die zur Messung erforderlich ist, ohne die Umgebung mit flüchtigen Verunreinigungen zu kontaminieren.

Sicherstellung der experimentellen Integrität

Widerstandsfähigkeit gegen extreme thermische Belastungen

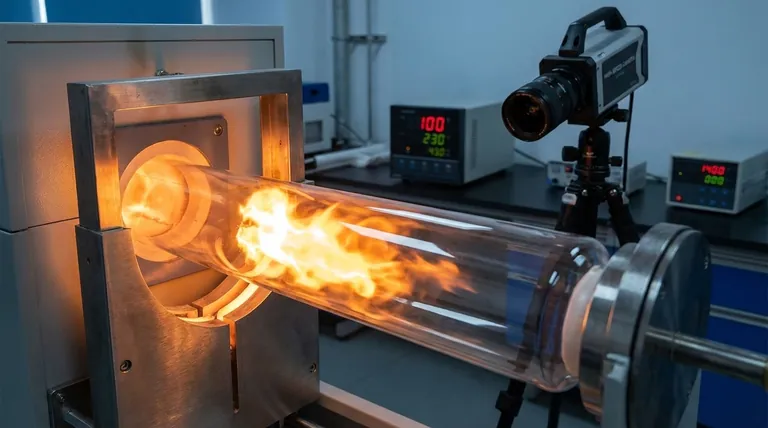

Verbrennungsumgebungen erzeugen intensive Hitze, die dazu führt, dass Standardmaterialien sich zersetzen oder versagen.

Hochreiner Quarz wird speziell wegen seiner außergewöhnlichen Hochtemperaturbeständigkeit eingesetzt. Er ermöglicht einen zuverlässigen Betrieb des Reaktors bei Temperaturen von über 700 °C und behält seine strukturelle Integrität, wo andere Gläser erweichen oder zerbrechen könnten.

Aufrechterhaltung der chemischen Inertheit

Temperaturbeständigkeit allein reicht nicht aus; das Material muss auch chemisch neutral bleiben.

Bei hohen Temperaturen geben minderwertige Materialien oft flüchtige Verunreinigungen ab (Ausgasung). Hochreiner Quarz bleibt chemisch inert und stellt sicher, dass keine Fremdstoffe in die Verbrennungsumgebung eingebracht werden, um die chemische Analyse zu verfälschen.

Die entscheidende Rolle der Transparenz

Ungehinderte Visualisierung

Für Forscher ist das Beobachten der Reaktion ebenso wichtig wie ihre Eindämmung.

Die inhärente Transparenz von Quarz ermöglicht die Echtzeitbeobachtung des Verbrennungsprozesses. Dieser optische Zugang ist notwendig, um die Entwicklung des Feuers zu verfolgen und zu verstehen, wie der Brennstoff im Kernkomponente reagiert.

Ermöglichung von Hochgeschwindigkeitsdiagnostik

Die moderne Verbrennungsanalyse stützt sich stark auf externe Instrumentierung und nicht nur auf das bloße Auge.

Die klaren Wände des Quarzrohrs ermöglichen den Einsatz von externen Hochgeschwindigkeitskameras. Diese Geräte erfassen schnelle Flammenausbreitungs- und Ausbreitungsmechanismen, die durch opake Metall- oder Keramikreaktoren nicht analysierbar wären.

Risiken der Materialauswahl verstehen

Die Tücke von Verunreinigungen

Der primäre Kompromiss bei der Auswahl eines Reaktormaterials liegt oft zwischen Kosten und Reinheit.

Die Verwendung von Quarz, der nicht "hochrein" ist, birgt ein erhebliches Risiko für die Datenvalidität. Selbst geringe Verunreinigungen können sich bei 700 °C verflüchtigen, unbekannte Variablen in die Flammenchemie einführen und die Untersuchung von Feuerausbreitungsmechanismen ungenau machen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine kontrollierte Verbrennungsumgebung entwerfen, stimmen Sie Ihre Materialwahl auf Ihre spezifischen Datenanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Analyse liegt: Priorisieren Sie hochreine Qualitäten, um die Nullfreisetzung von flüchtigen Verunreinigungen bei Betriebstemperaturen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Flammen-Dynamik liegt: Stellen Sie sicher, dass das Rohr eine hohe optische Transmission bietet, um eine ungehinderte Aufnahme durch Hochgeschwindigkeitskameras zu ermöglichen.

Hochreiner Quarz bleibt das einzige Material, das sowohl die für die Sicherheit erforderliche thermische Belastbarkeit als auch die für die Erkenntnisgewinnung erforderliche optische Klarheit erfolgreich liefert.

Zusammenfassungstabelle:

| Merkmal | Nutzen für die Verbrennungsforschung | Bedeutung |

|---|---|---|

| Thermische Beständigkeit | Hält Temperaturen von über 700 °C stand | Verhindert strukturelles Versagen/Bruch |

| Chemische Inertheit | Verhindert Ausgasung flüchtiger Verunreinigungen | Gewährleistet die Integrität der experimentellen Daten |

| Optische Transparenz | Ermöglicht Echtzeit-Visualisierung und Hochgeschwindigkeitsbildgebung | Entscheidend für die Verfolgung der Flammenmechanik |

| Hohe Reinheit | Null Kontamination der Reaktionsumgebung | Eliminiert unbekannte chemische Variablen |

Verbessern Sie Ihre Verbrennungsforschung mit KINTEK Precision

Maximieren Sie Ihre experimentelle Genauigkeit mit Hochleistungs-Reaktorkomponenten. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen thermischen und optischen Anforderungen anpassbar.

Lassen Sie nicht zu, dass Materialverunreinigungen Ihre Daten beeinträchtigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere hochreinen Lösungen Ihre Hochtemperatur-Laborprozesse optimieren können!

Visuelle Anleitung

Referenzen

- Casey Coffland, Elliott T. Gall. An open-source linear actuated-quartz tube furnace with programmable ceramic heater movement for laboratory-scale studies of combustion and emission. DOI: 10.2139/ssrn.5687995

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist der typische Arbeitsablauf bei der Verwendung eines Mehrgradienten-Rohrofens für Experimente? Meistern Sie präzise Erwärmung für Ihr Labor

- Was sind die Hauptvorteile der Verwendung eines Rohrofens in Industrie- und Laborumgebungen? Präzise Temperatur- und Atmosphärenkontrolle erreichen

- Warum werden ein Rohröfen und Stickstofffluss benötigt? Meistern Sie die Aktivierung von Kohlenstoff-Mikrosphären mit Präzision

- Warum ist ein Rohrofen mit einer gemischten Atmosphäre aus 5 % Wasserstoff/Argon für hochgradig entropische Legierungen vom Typ PtPd_CoNiCu/C notwendig?

- Wie kann die Leistung eines vertikalen Rohrofens optimiert werden? Effizienz und Präzision bei der Wärmebehandlung steigern

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei Biomasse-Kohlenstoffgerüsten? Beherrschen Sie die strukturelle Integrität.

- Warum ist die Vakuumverkapselung in einem Quarzrohr für AFA-Legierungen notwendig? Gewährleistung der kritischen elementaren Integrität

- Was ist der Zweck der Verwendung eines widerstandsbeheizten Rohrofens mit Inertgas? Schützen Sie die Integrität von Stahl noch heute