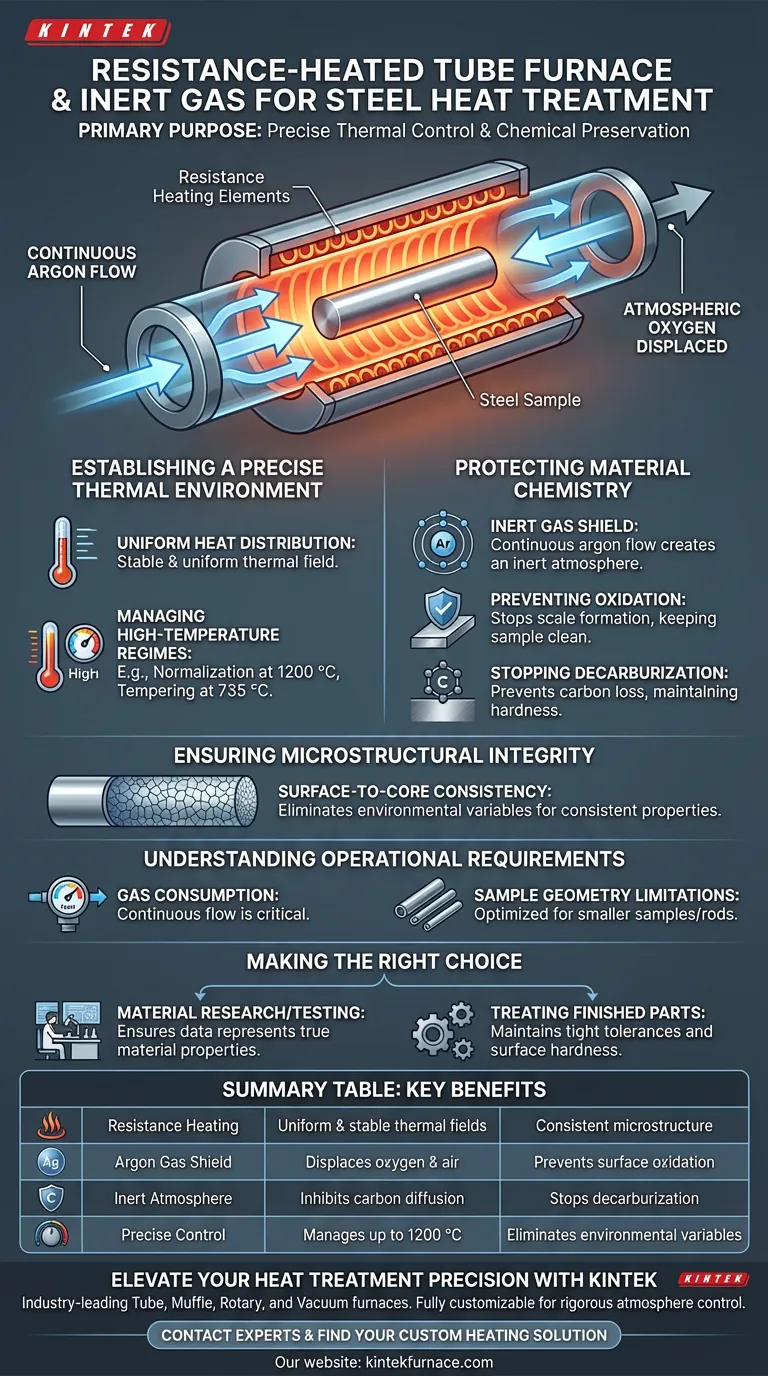

Der Hauptzweck ist zweifach: präzise thermische Kontrolle und chemische Erhaltung. Ein widerstandsbeheizter Rohrofen mit einem Inertgassystem ermöglicht es Stahl, Hochtemperaturbehandlungen – wie Normalisieren und Anlassen – durchzuführen, ohne seine Oberflächeneigenschaften zu beeinträchtigen. Diese spezielle Konfiguration schafft eine kontrollierte Umgebung, die das Material von Luftsauerstoff isoliert und sicherstellt, dass die physikalischen Veränderungen im Stahl ausschließlich durch die Temperatur und nicht durch unerwünschte chemische Reaktionen verursacht werden.

Durch die Kombination eines stabilen Wärmefeldes mit einem kontinuierlichen Argonfluss verhindert diese Einrichtung effektiv Oberflächenfehler und stellt sicher, dass die mikrostrukturellen Eigenschaften des Stahls von der Oberfläche bis zum Kern konsistent bleiben.

Einrichten einer präzisen thermischen Umgebung

Gleichmäßige Wärmeverteilung

Damit die Wärmebehandlung wirksam ist, muss die Temperatur in der gesamten Heizzone konstant sein. Ein widerstandsbeheizter Rohrofen ist so konzipiert, dass er ein stabiles und gleichmäßiges Wärmefeld liefert.

Verwaltung von Hochtemperaturregimen

Diese Ausrüstung kann die extremen Temperaturen aufrechterhalten, die für kritische Stah procesamiento schritte erforderlich sind. Sie bewältigt zuverlässig Prozesse wie Normalisieren bei 1200 °C und Anlassen bei 735 °C ohne Schwankungen, die die Materialeigenschaften verändern könnten.

Schutz der Materialchemie

Die Rolle von Inertgas

Hohe Temperaturen beschleunigen naturgemäß chemische Reaktionen zwischen Stahl und Luft. Die Integration eines kontinuierlichen Argonschutzsystems verdrängt Sauerstoff im Rohr und schafft eine inerte Atmosphäre um die Probe.

Verhinderung von Oxidation

Ohne Schutz würde Stahl, der auf diese Temperaturen erhitzt wird, mit Sauerstoff reagieren und an der Außenseite Zunder (Oxide) bilden. Der Argonschild verhindert effektiv die Oberflächenoxidation und hält die Probe sauber und maßhaltig.

Stoppen der Entkohlung

Kohlenstoff ist das wichtigste Legierungselement in Stahl; dessen Verlust verändert die Härte und Festigkeit des Materials. Die inerte Atmosphäre verhindert die Entkohlung, ein Phänomen, bei dem Kohlenstoffatome von der Stahloberfläche in die Atmosphäre diffundieren.

Sicherstellung der mikrostrukturellen Integrität

Eliminierung von Variablen

Das ultimative Ziel der Verwendung dieses Geräts ist es, Umwelteinflüsse aus der Gleichung der Wärmebehandlung zu entfernen. Durch die Kontrolle der Atmosphäre stellen Sie sicher, dass die beobachteten Ergebnisse allein auf den thermischen Zyklus zurückzuführen sind.

Konsistenz von Oberfläche zu Kern

Wenn Oxidation und Entkohlung beseitigt sind, entsprechen die Materialeigenschaften an der Oberfläche denen im Zentrum. Dies stellt sicher, dass die mikrostrukturellen Eigenschaften zwischen Oberfläche und Kern konsistent bleiben, was für genaue Tests und Leistungsüberprüfungen unerlässlich ist.

Verständnis der betrieblichen Anforderungen

Gasverbrauch

Das System ist auf einen kontinuierlichen Fluss von Argon angewiesen, um die inerte Barriere aufrechtzuerhalten. Wenn der Fluss unterbrochen oder unzureichend ist, kann Umgebungsluft in das Rohr zurückströmen und die Probe sofort beeinträchtigen.

Einschränkungen der Probengeometrie

Obwohl Rohröfen eine hervorragende Gleichmäßigkeit bieten, begrenzt die physische Geometrie des "Rohrs" die Größe und Form der zu behandelnden Stahlproben. Diese Konfiguration ist im Allgemeinen für kleinere Proben oder Stäbe optimiert und nicht für große, komplexe Industrieteile.

Die richtige Wahl für Ihr Ziel treffen

Bei dieser Konfiguration geht es nicht nur ums Heizen, sondern darum, die Materialtreue während der thermischen Belastung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder -prüfung liegt: Dieses System ist unerlässlich, um sicherzustellen, dass Ihre Daten die wahren Materialeigenschaften und nicht Oberflächenfehler oder veränderte Chemie darstellen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Fertigteilen liegt: Verwenden Sie diese Konfiguration, um enge Maßtoleranzen und Oberflächenhärte zu erhalten, indem Sie Zunderbildung und Kohlenstoffverlust verhindern.

Letztendlich ist der widerstandsbeheizte Rohrofen mit Inertgasschutz der Standard zur Isolierung thermischer Effekte von chemischer Degradation.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Wärmebehandlung von Stahl | Hauptvorteil |

|---|---|---|

| Widerstandsbeheizung | Liefert gleichmäßige und stabile Wärmefelder | Konsistente Mikrostruktur von Oberfläche zu Kern |

| Argongasschild | Verdrängt Sauerstoff und Umgebungsluft | Verhindert Oberflächenoxidation und Zunderbildung |

| Inerte Atmosphäre | Hemmt die Kohlenstoffdiffusion aus dem Material | Verhindert Entkohlung und erhält die Oberflächenhärte |

| Präzise Steuerung | Verwaltet Regime bis zu 1200 °C (Normalisieren) | Eliminiert Umwelteinflüsse für genaue Ergebnisse |

Verbessern Sie Ihre Präzision bei der Wärmebehandlung mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Entkohlung Ihre Materialforschung beeinträchtigen. KINTEK bietet branchenführende Rohr-, Muffel-, Dreh- und Vakuumöfen, die entwickelt wurden, um die strenge Atmosphärenkontrolle zu liefern, die Ihre Stahlverarbeitung erfordert. Unterstützt durch F&E und Fertigungsexperten sind unsere Systeme vollständig anpassbar, um Ihre spezifischen Anforderungen an thermische und chemische Erhaltung zu erfüllen.

Sind Sie bereit, die Konsistenz von Oberfläche zu Kern in Ihren Proben zu gewährleisten? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Heizlösung zu finden.

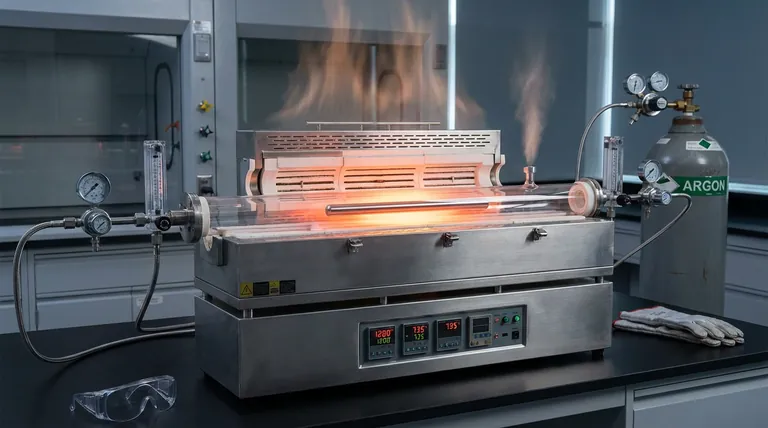

Visuelle Anleitung

Referenzen

- Russell Goodall, Jack Haley. Development of a boron-containing reduced activation Ferritic-Martensitic (B-RAFM) steel. DOI: 10.1177/03019233241273484

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie stellt ein Bridgman-Kristallzüchtungsofen die Qualität von (Bi2Te3)1-c(Sb2Te)c-Kristallen sicher? Master Precision Growth

- Wie wird der Wärmetransfer in einem Rohrofen minimiert? Schlüsselstrategien für ein effizientes Wärmemanagement

- Wie funktioniert eine Quarz-Unterkammer? Erhöhen Sie die Sinterreinheit und -stabilität bis zu 1300 °C

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens bei der FePt-Glühung? Erreichen der L1₀-Magnetphase

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens mit Argonatmosphäre während der Karbonisierung?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Pyrolyse von HfOC/SiOC? Beherrschung des Übergangs von Polymer zu Keramik

- Warum sind vakuumversiegelte Quarzrohre für Bi-Sb-Te-Phasendiagramme unerlässlich? Gewährleisten Sie chemische Treue bei der Synthese Ihrer Legierungen

- Welche Arten von Heizelementen können in Rohröfen mit geteiltem Mantel verwendet werden? Wählen Sie SiC oder MoSi2 für optimale Leistung