In einem Rohrofen wird der Wärmetransfer hauptsächlich durch ein mehrschichtiges System hochtemperaturbeständiger Wärmeisolierung minimiert. Diese Isolierung ist speziell dafür ausgelegt, den Wärmefluss vom zentralen Prozessrohr zur äußeren Umgebung zu behindern. Diese Eindämmung stellt sicher, dass der Ofen hohe Temperaturen effizient erreichen und halten kann, während die Außenhülle kühl genug für einen sicheren Betrieb bleibt.

Das ultimative Ziel des Wärmemanagements in einem Rohrofen ist die Schaffung einer stabilen, gleichmäßigen Temperaturzone. Dies wird durch eine zweigeteilte Strategie erreicht: passive Blockierung von Wärmeverlusten durch spezielle Isolierung und aktive Kompensation aller verbleibenden Verluste durch ein präzises Temperaturregelsystem.

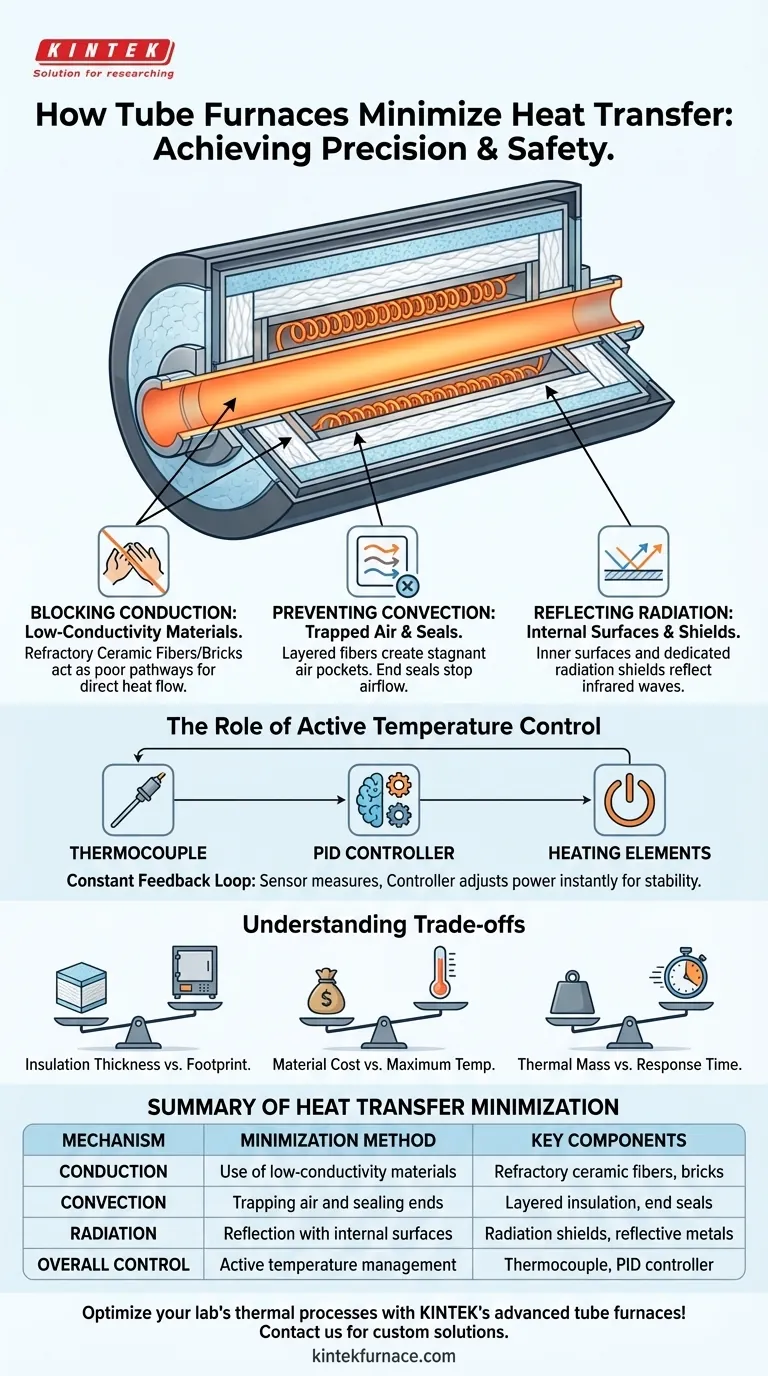

Das Kernprinzip: Bekämpfung der Wärmetransportmechanismen

Um zu verstehen, wie ein Ofen extreme Hitze einschließt, muss man zunächst die drei Arten verstehen, wie Wärme übertragen wird: Leitung, Konvektion und Strahlung. Ein effektives Ofendesign wirkt allen dreien aggressiv entgegen.

Blockierung der Leitung durch Materialien mit geringer Leitfähigkeit

Leitung ist der Wärmetransport durch direkten physischen Kontakt. Die primäre Verteidigung dagegen ist die Isolierung selbst.

Diese Materialien sind typischerweise feuerfeste keramische Fasern (aus Aluminiumoxid oder Zirkonoxid) oder dichte feuerfeste Steine. Ihre Wirksamkeit beruht auf ihrer chemischen Zusammensetzung und ihrer porösen Mikrostruktur, die eine außergewöhnlich geringe Wärmeleitfähigkeit aufweisen und somit schlechte Wege für Wärme darstellen.

Verhinderung von Konvektion durch eingeschlossene Luft und Dichtungen

Konvektion ist der Wärmetransport durch die Bewegung eines Fluids, wie Luft. Heiße Luft ist weniger dicht und steigt auf, wodurch Strömungen entstehen, die Wärme abtragen.

Die Isolierung in einem Rohrofen besteht aus geschichteten Fasern, die Millionen winziger Lufteinschlüsse erzeugen. Diese eingeschlossene Luft kann sich nicht effektiv bewegen, was den konvektiven Wärmetransport durch die Ofenwände praktisch stoppt.

Zusätzlich werden an den Enden des Prozessrohres Enddichtungen oder Stopfen verwendet, um zu verhindern, dass heiße Luft entweicht und kühle Umgebungsluft eindringt, was die Temperaturhomogenität stören würde.

Reflexion der Strahlung durch Innenflächen

Strahlung ist der Wärmetransport durch elektromagnetische Wellen (insbesondere Infrarot). Bei den hohen Temperaturen in einem Ofen wird die Strahlung zu einer dominierenden Form des Wärmetransports.

Während die Isoliermaterialien hauptsächlich Leitung und Konvektion blockieren, spielen ihre Innenflächen auch eine Rolle bei der Rückstrahlung von Strahlungswärme in Richtung der Mitte des Ofens. Bei sehr hochtemperierten Öfen oder Vakuumöfen werden zusätzliche Strahlungsabschirmungen aus reflektierenden Metallen wie Molybdän in die Isolierungsschichten eingebaut, um diesen Effekt weiter zu verstärken.

Die Rolle der aktiven Temperaturregelung

Die Isolierung sorgt für eine passive Steuerung – sie verlangsamt den unvermeidlichen Wärmeverlust. Ein aktives Steuerungssystem ist erforderlich, um eine präzise Solltemperatur zu erreichen und zu halten.

Das Thermoelement als Sensor

Ein Thermoelement ist ein Sensor, der in der Nähe der Heizelemente und des Prozessrohrs platziert wird. Seine einzige Aufgabe ist die genaue und Echtzeit-Messung der Temperatur in der heißen Zone.

Der PID-Regler als Gehirn

Das Thermoelement sendet seine Messwerte an einen Temperaturregler, das Gehirn des Ofens. Dieser Regler vergleicht kontinuierlich die tatsächliche Temperatur mit dem vom Benutzer gewünschten Sollwert.

Wenn die Temperatur aufgrund von nicht durch die Isolierung blockiertem Wärmeverlust auch nur geringfügig abfällt, erhöht der Regler sofort die Leistung an die Heizelemente. Wenn er den Sollwert überschreitet, reduziert er die Leistung. Dieser ständige Regelkreis, oft durch einen PID-Algorithmus gesteuert, sorgt für außergewöhnliche thermische Stabilität.

Verständnis der Kompromisse

Das Design des Wärmemanagementsystems eines Ofens beinhaltet ein Abwägen konkurrierender Prioritäten.

Isolierdicke vs. Ofen-Grundfläche

Mehr Isolierung führt zu besserer Energieeffizienz und einer kühleren Außenoberfläche. Es erhöht jedoch auch die Gesamtgröße, das Gewicht und die Kosten des Ofens.

Materialkosten vs. Maximaltemperatur

Isolationsmaterialien sind für bestimmte Temperaturen ausgelegt. Standard-Keramikfaser ist bis etwa 1200 °C wirksam. Für Prozesse, die 1700 °C oder mehr erfordern, sind fortschrittlichere und deutlich teurere Materialien wie hochreine Aluminiumoxid- oder Zirkonoxidfasern erforderlich.

Thermische Masse vs. Reaktionszeit

Dichte, schwere Isolierung (hohe thermische Masse) ist ausgezeichnet für die Aufrechterhaltung einer hochstabilen Temperatur. Der Nachteil ist, dass sie lange zum Aufheizen und Abkühlen benötigt. Ein Ofen mit leichtgewichtiger Faserisolierung (geringe thermische Masse) weist viel schnellere Auf- und Abkühlraten auf.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale thermische Auslegung hängt vollständig von Ihrem wissenschaftlichen oder industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturstabilität liegt: Suchen Sie nach einem Ofen mit dicker, mehrschichtiger Isolierung und einem präzisen PID-Regler, um einen Sollwert mit minimaler Abweichung zu halten.

- Wenn Ihr Hauptaugenmerk auf schnellen Zyklen (schnelles Auf- und Abheizen) liegt: Bevorzugen Sie einen Ofen mit geringer thermischer Masse der Isolierung, wie leichte Keramikfaserplatten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Betriebssicherheit liegt: Stellen Sie sicher, dass der Ofen über eine hochwertige Isolierung verfügt, die während des Betriebs zu einer niedrigen Außentemperatur führt.

Das Verständnis dieser Prinzipien des Wärmemanagements ermöglicht es Ihnen, Ihren Rohrofen mit größerer Präzision und Effizienz auszuwählen und zu betreiben.

Zusammenfassungstabelle:

| Wärmeübertragungsmechanismus | Minimierungsmethode | Schlüsselkomponenten |

|---|---|---|

| Leitung | Verwendung von Materialien mit geringer Leitfähigkeit | Feuerfeste Keramikfasern, Steine |

| Konvektion | Einschluss von Luft und Abdichtung der Enden | Geschichtete Isolierung, Enddichtungen |

| Strahlung | Reflexion durch Innenflächen | Strahlungsabschirmungen, reflektierende Metalle |

| Gesamtsteuerung | Aktives Temperaturmanagement | Thermoelement, PID-Regler |

Optimieren Sie die thermischen Prozesse Ihres Labors mit den fortschrittlichen Rohröfen von KINTEK! Durch Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturlösungen, die auf ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Präzision steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptfunktionen eines Rohrofens für ZIF-abgeleitete Materialien? Optimierung von Karbonisierung und Porosität

- Was ist die Hauptfunktion eines Hochtemperatur-Röhrenofens bei der zweistufigen Pyrolyse? Präzise Temperaturkontrolle

- Welche Rollen spielen ein Vakuumrohr-Ofen und eine CCD-Kamera beim Hochtemperatur-Benetzungstest? Wichtige Erkenntnisse

- Was ist der Hauptzweck der Verwendung eines Rohrofens während der Entschlichtungsphase? Optimierung der Reinheit der KohlefaserOberfläche

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei Biomasse-Kohlenstoffgerüsten? Beherrschen Sie die strukturelle Integrität.

- Welche Rolle spielt eine Rohröfen bei der Hochtemperaturmodifikation von La-EPS-C-450? Wichtige Synthese-Einblicke

- Wie ist ein Drei-Zonen-Ofen aufgebaut? Erschließen Sie präzise Heizung für Ihr Labor

- Was ist die Funktion eines Quarzrohr-Ofens bei der trockenen thermischen Oxidation von Siliziumwafern? Verbessern Sie Ihre Oxidqualität