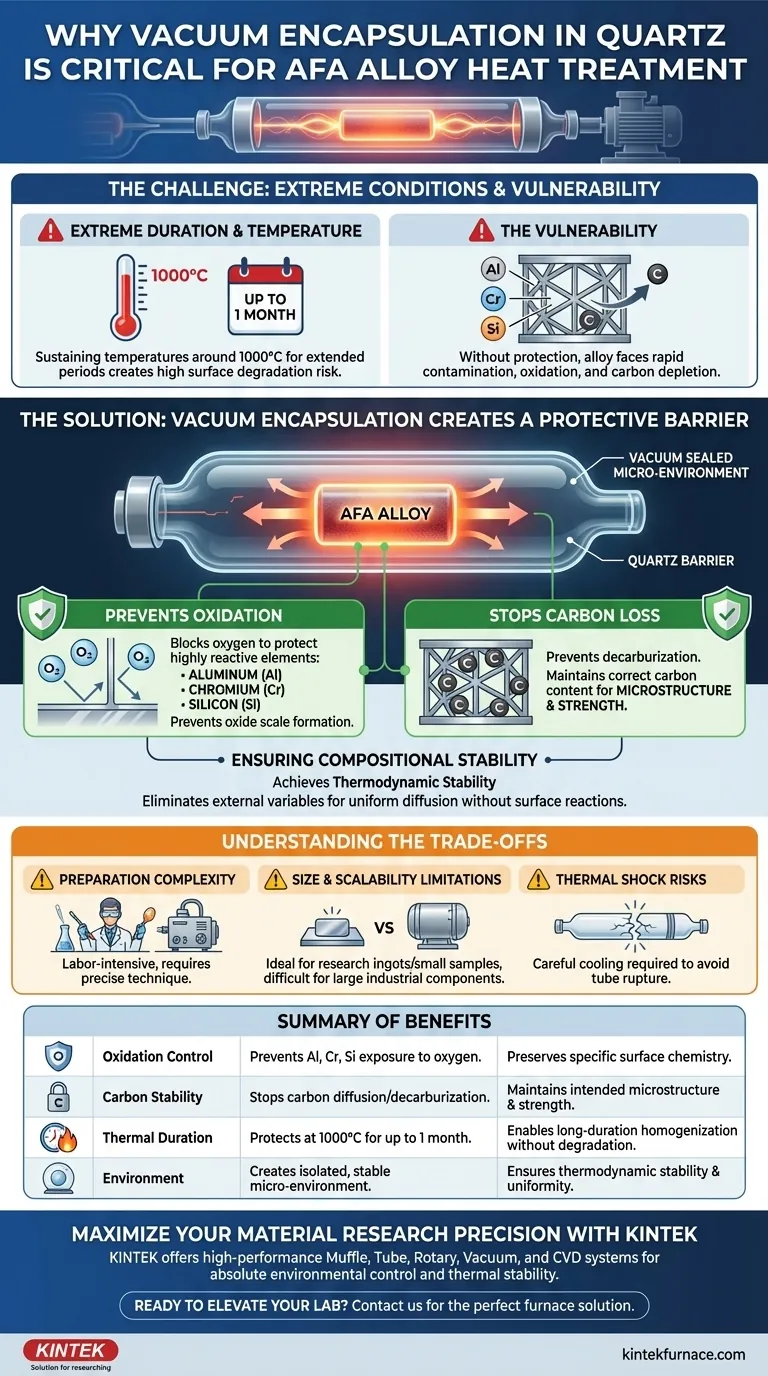

Die Vakuumverkapselung schafft eine kritische Schutzbarriere, die während der umfangreichen Wärmebehandlung von Aluminiumoxid-bildenden austenitischen (AFA) Legierungen erforderlich ist. Dieser Prozess erfüllt zwei Hauptfunktionen: Er verhindert die Oxidation hochreaktiver Elemente wie Aluminium, Chrom und Silizium und stoppt effektiv den Kohlenstoffverlust aus der Matrix. Durch die Isolierung der Legierung in einem versiegelten Quarzrohr behält das Material seine präzise chemische Zusammensetzung während der Homogenisierungsglühung bei, die oft Temperaturen von 1000 °C über Zeiträume von bis zu einem Monat beinhaltet.

Die Kernherausforderung der Langzeit-Homogenisierung besteht darin, die thermodynamische Stabilität ohne Degradation aufrechtzuerhalten. Die Vakuumverkapselung bietet eine isolierte Mikroumgebung, die das elementare Gleichgewicht der Legierung streng vor atmosphärischen Störungen schützt.

Die Herausforderung der Hochtemperatur-Homogenisierung

Um zu verstehen, warum die Vakuumverkapselung nicht verhandelbar ist, müssen Sie zunächst die aggressive Natur des Behandlungsprozesses selbst verstehen.

Extreme Dauer und Temperatur

Die Homogenisierungsglühung für AFA-Legierungen ist kein schneller Prozess. Sie erfordert das Aufrechterhalten von Temperaturen um 1000 °C über längere Zeiträume, die bis zu einen Monat dauern können.

Die Anfälligkeit der Matrix

Die Einwirkung dieser Wärmemenge über Wochen auf Metall birgt ein hohes Risiko für Oberflächenschäden. Ohne Schutz kämpft die Legierung effektiv einen aussichtslosen Kampf gegen die umgebende Atmosphäre, was zu schneller Kontamination oder Verarmung von Elementen führt.

Bewahrung der elementaren Integrität

Die spezifische Chemie von AFA-Legierungen macht sie einzigartig anfällig für Veränderungen, wenn sie nicht ordnungsgemäß isoliert werden.

Schutz reaktiver Elemente

AFA-Legierungen sind für ihre Funktion auf spezifische aktive Elemente angewiesen, hauptsächlich Aluminium, Chrom und Silizium.

Diese Elemente haben eine hohe Affinität zu Sauerstoff. Wenn sie während des Glühprozesses Luft ausgesetzt werden, oxidieren sie schnell, verändern die Oberflächenchemie der Legierung und beeinträchtigen potenziell ihre Masseneigenschaften.

Verhinderung von Kohlenstoffverarmung

Neben der Oxidation ist die Aufrechterhaltung des korrekten Kohlenstoffgehalts für die Mikrostruktur und Festigkeit der Legierung von entscheidender Bedeutung.

Die Vakuumverkapselung verhindert Kohlenstoffverlust (Entkohlung). In einer offenen oder Inertgas-Umgebung kann Kohlenstoff aus dem Metall diffundieren, aber eine versiegelte Vakuumumgebung fixiert die Zusammensetzung.

Gewährleistung der Zusammensetzungsstabilität

Das ultimative Ziel der Homogenisierung ist die Gleichmäßigkeit im gesamten Material.

Durch die Eliminierung externer Variablen wie Sauerstoff und Stickstoff stellt das Quarzrohr sicher, dass das Material thermodynamische Stabilität erreicht. Dies ermöglicht es den Elementen, sich gleichmäßig zu diffundieren und abzulagern, ohne durch Oberflächenreaktionen verbraucht zu werden.

Verständnis der Kompromisse

Während die Vakuumverkapselung der Goldstandard für die Homogenisierung im Labormaßstab ist, bringt sie spezifische Einschränkungen mit sich, die verwaltet werden müssen.

Vorbereitungskomplexität

Die Verkapselung von Proben in hochreinem Quarz ist ein manueller, arbeitsintensiver Prozess. Er erfordert Hochvakuumgeräte und präzise Glasbläsertechniken, um eine perfekte Abdichtung zu gewährleisten, ohne die Probe während des Versiegelungsprozesses zu überhitzen.

Größen- und Skalierbarkeitsbeschränkungen

Quarzrohre sind zerbrechlich und haben Größenbeschränkungen. Diese Methode ist ideal für Forschungsinligots und kleine Proben, aber schwer auf große Industriekomponenten zu skalieren.

Risiken von thermischen Schocks

Quarz hat einen niedrigen Wärmeausdehnungskoeffizienten, aber schnelles Abkühlen (Abschrecken) einer verkapselten Probe kann manchmal zu einem Bruch des Rohres führen, wenn es nicht sorgfältig gehandhabt wird, wodurch die heiße Probe im kritischen Endmoment potenziell Luft ausgesetzt wird.

Gewährleistung der Materialtreue in der Forschung

Bei der Planung Ihrer Wärmebehandlungsstrategie für AFA-Legierungen ist die Methode der Isolierung ebenso wichtig wie das Temperaturprofil.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Stellen Sie sicher, dass das Vakuumniveau ausreicht, um die Verarmung von Aluminium und Chrom zu verhindern, die anfällig für die Bildung von Oxidschichten sind, die die Analyse verzerren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Priorisieren Sie die Dichtheit der Abdichtung, um Kohlenstoffverlust zu verhindern, da Entkohlung die Härte und Zugfestigkeit des Endmaterials erheblich reduziert.

Der Erfolg bei der Entwicklung von AFA-Legierungen hängt von der absoluten Isolierung der Materialumgebung ab, um zu garantieren, dass die Mikrostruktur, die Sie testen, die Mikrostruktur ist, die Sie beabsichtigt haben zu erstellen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vakuumverkapselung | Nutzen für AFA-Legierungen |

|---|---|---|

| Oxidationskontrolle | Verhindert die Exposition von Al, Cr und Si gegenüber Sauerstoff | Bewahrt die spezifische Oberflächenchemie der Legierung |

| Kohlenstoffstabilität | Stoppt Kohlenstoffdiffusion und Entkohlung | Erhält die beabsichtigte Mikrostruktur und Festigkeit |

| Thermische Dauer | Schützt Proben bei 1000 °C bis zu 1 Monat | Ermöglicht Langzeit-Homogenisierung ohne Degradation |

| Umgebung | Schafft eine isolierte, stabile Mikroumgebung | Gewährleistet thermodynamische Stabilität und Zusammensetzungsuniformität |

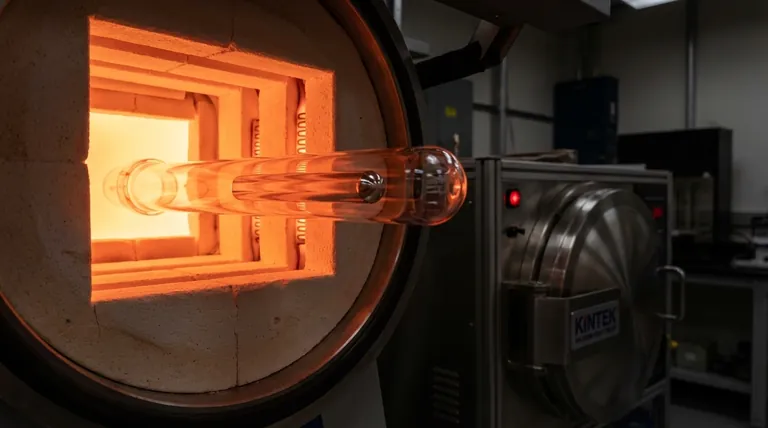

Maximieren Sie die Präzision Ihrer Materialforschung mit KINTEK

Die präzise Wärmebehandlung von AFA-Legierungen erfordert Geräte, die eine absolute Umgebungssteuerung aufrechterhalten können. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können.

Ob Sie Langzeit-Homogenisierungsglühungen oder komplexe Vakuumverkapselungen durchführen, unsere fortschrittlichen Hochtemperaturöfen bieten die thermische Stabilität und Zuverlässigkeit, die für industrielle Ergebnisse erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Hauptfunktion einer Röhrenofen bei der Umwandlung von PET zu Aktivkohle? Präzise Karbonisierung erreichen

- Welche metallurgischen Prozesse werden in Horizontalöfen durchgeführt? Präzise Wärmebehandlung und Sintern entdecken

- Welche Standardmodelle von Rohröfen gibt es und welche Spezifikationen haben sie? Finden Sie die perfekte Lösung für Ihr Labor

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Simulation der Kohleverbrennung? Beherrschen Sie F&E in der Industrie

- Welche Rolle spielt die Automatisierung bei horizontalen Elektroöfen? Steigerung von Präzision und Effizienz bei der Wärmebehandlung

- Was ist die Grundfunktion eines Hochtemperatur-Rohrofens? Präzise thermische Verarbeitung für die Materialsynthese

- Wie minimiert der Quarzrohrrohrofen den Wärmeverlust? Doppelte Isolierung für Energieeffizienz

- Was sind die Vorteile von Rohröfen?Präzisionserwärmung für vielfältige Anwendungen