Kurz gesagt, die Automatisierung in horizontalen Elektroöfen dient dazu, einen manuellen Heizprozess in einen hochpräzisen, wiederholbaren und fernsteuerbaren Betrieb umzuwandeln. Durch den Einsatz speicherprogrammierbarer Steuerungen (SPS) und fortschrittlicher Überwachungssysteme stellt die Automatisierung sicher, dass jeder thermische Zyklus mit exakter Konsistenz ausgeführt wird, was für hochwertige Ergebnisse in sensiblen Anwendungen von entscheidender Bedeutung ist.

Die zentrale Rolle der Automatisierung besteht darin, Prozessschwankungen zu eliminieren. Sie wandelt den Ofen von einem einfachen Werkzeug in ein vorhersagbares, datengesteuertes Instrument um und stellt sicher, dass Ergebnisse aus Forschung oder Produktion bei jedem Durchlauf zuverlässig und rückverfolgbar sind.

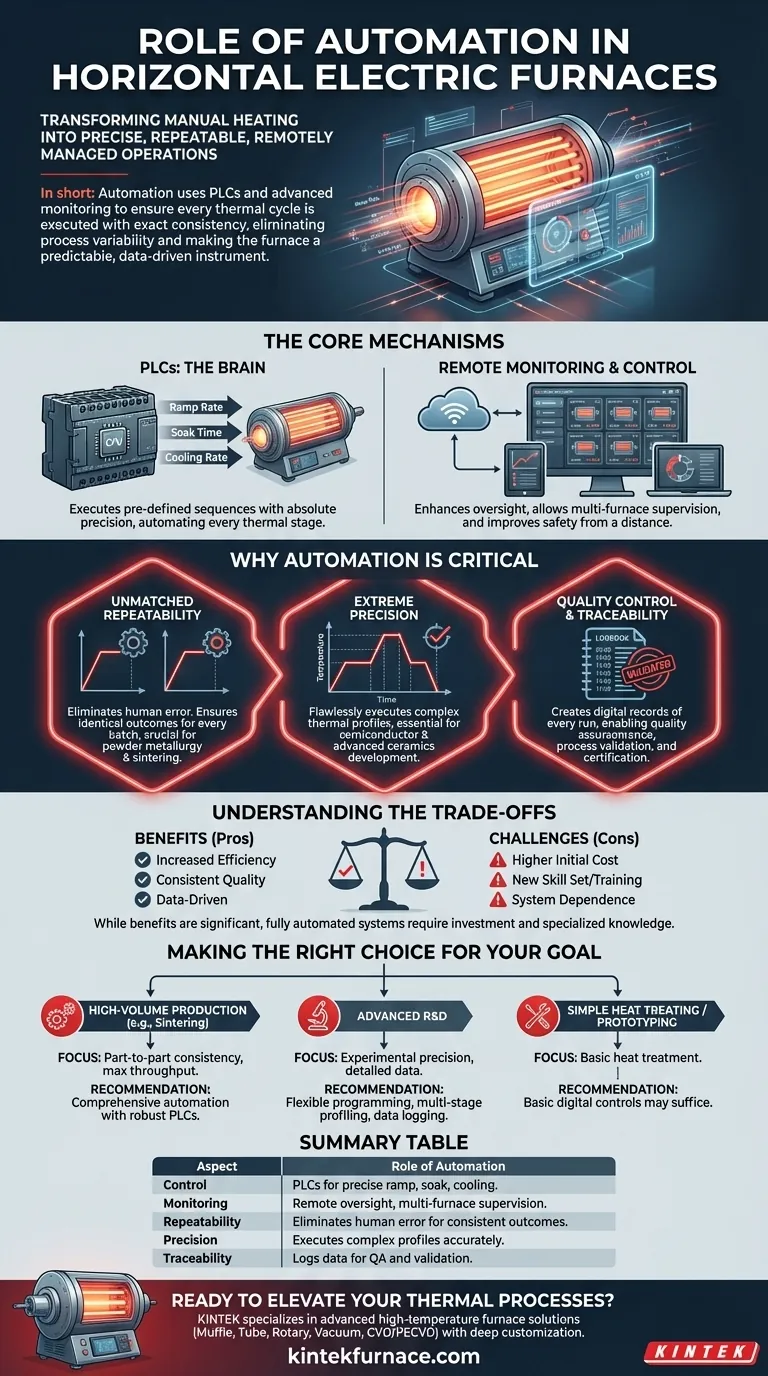

Die Kernmechanismen der Ofenautomatisierung

Um die Auswirkungen der Automatisierung zu verstehen, müssen wir uns zunächst die Schlüsseltechnologien ansehen, die sie ermöglichen. Diese Komponenten arbeiten zusammen, um die Kontrolle aus den Händen des Bedieners zu nehmen und sie einem zuverlässigen, vorprogrammierten System zu übergeben.

Speicherprogrammierbare Steuerungen (SPS): Das Gehirn des Betriebs

Eine Speicherprogrammierbare Steuerung (SPS) ist ein robustes Industrie-Computersystem, das als zentrale Steuereinheit des Ofens fungiert. Es führt eine vordefinierte Befehlssequenz mit absoluter Präzision aus.

Anstatt dass ein Bediener manuell Regler einstellt, automatisiert die SPS jede Phase des thermischen Profils. Dies umfasst die Steuerung der Aufheizrate (wie schnell aufgeheizt wird), der Haltezeit (wie lange eine Temperatur gehalten wird) und der Abkühlrate.

Fernüberwachung und -steuerung: Verbesserung der Übersicht

Automatisierungsplattformen bieten die Möglichkeit, den Ofen von einem zentralen Kontrollraum oder sogar von einem entfernten Gerät aus zu überwachen und zu verwalten. Dies ist weit mehr als nur eine Komfortfunktion.

Diese Fähigkeit verbessert die betriebliche Übersicht und ermöglicht es einem einzelnen Techniker, mehrere Öfen gleichzeitig zu beaufsichtigen. Sie verbessert auch die Sicherheit, da die Notwendigkeit für Personal, sich in unmittelbarer Nähe von Hochtemperaturgeräten aufzuhalten, reduziert wird.

Warum Automatisierung für moderne Anwendungen entscheidend ist

Der Antrieb für die Automatisierung dreht sich nicht nur um Effizienz; es ist eine direkte Reaktion auf die Anforderungen der modernen Materialwissenschaft und Fertigung. Branchen von der Luft- und Raumfahrt bis zur Elektronik erfordern ein Maß an Kontrolle, das durch manuelle Bedienung einfach nicht geleistet werden kann.

Erreichung unübertroffener Prozesswiederholgenauigkeit

Wiederholgenauigkeit ist die Fähigkeit, jedes Mal das exakt gleiche Ergebnis zu erzielen. Die Automatisierung beseitigt die Hauptquelle für Prozessvariationen: den menschlichen Fehler.

Bei Anwendungen wie der Pulvermetallurgie oder dem Sintern können geringfügige Abweichungen in Temperatur oder Zeit die endgültige Dichte und Festigkeit des Produkts drastisch verändern. Die Automatisierung stellt sicher, dass jedes Teil einer Charge und jede Charge über Monate hinweg exakt die gleiche thermische Behandlung erhält.

Die Nachfrage nach extremer Präzision

Viele fortschrittliche Prozesse, wie die Halbleiterfertigung oder die Entwicklung fortschrittlicher Keramiken, basieren auf komplexen, mehrstufigen thermischen Profilen. Präzision ist hier der Schlüssel.

Ein automatisiertes System kann diese Profile fehlerfrei ausführen und exakte Temperaturziele ohne Überschreiten oder Unterschreiten erreichen. Diese Präzision ist grundlegend für die Herstellung von Materialien mit spezifischen, gewünschten Mikrostrukturen und Eigenschaften.

Gewährleistung von Qualitätskontrolle und Rückverfolgbarkeit

Moderne Automatisierungssysteme erstellen einen unschätzbar wertvollen digitalen Nachweis über jeden Ofendurchlauf. Sie protokollieren Temperatur, Zeit und andere kritische Prozessparameter.

Diese Daten bieten eine vollständige Rückverfolgbarkeit, die für die Qualitätssicherung, Prozessvalidierung und Fehlerbehebung unerlässlich ist. Für Branchen, die eine Zertifizierung benötigen, ist diese automatisierte Dokumentation oft eine nicht verhandelbare Anforderung.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, erfordert eine objektive Bewertung die Anerkennung der potenziellen Nachteile der vollständigen Automatisierung.

Anfangskosten und Komplexität

Vollautomatische Ofensysteme verursachen höhere Anfangsinvestitionen im Vergleich zu ihren manuellen oder halbautomatischen Pendants. Die Hard- und Software erhöhen den ursprünglichen Kaufpreis.

Darüber hinaus erfordern diese Systeme ein anderes Qualifikationsniveau. Die Mitarbeiter müssen in der Programmierung der SPS und der Interpretation der Daten geschult werden, was für Teams, die an manuelle Geräte gewöhnt sind, eine Lernkurve darstellen kann.

Abhängigkeit von der Systemintegrität

Ein automatisiertes System ist nur so zuverlässig wie seine schwächste Komponente. Ein fehlerhafter Sensor, ein Softwarefehler oder ein Problem mit der Steuerplatine kann den gesamten Prozess zum Erliegen bringen.

Die Fehlerbehebung bei diesen Problemen kann komplexer sein als die Diagnose eines mechanischen Fehlers in einem einfacheren Ofen. Dies führt zu einer Abhängigkeit von zuverlässiger Elektronik und einem Team, das in der Lage ist, diese zu diagnostizieren.

Die richtige Wahl für Ihr Ziel treffen

Das geeignete Maß an Automatisierung hängt vollständig von Ihrer spezifischen Anwendung und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt (z. B. Sintern, Keramik): Eine umfassende Automatisierung mit robusten SPS ist entscheidend, um die Konsistenz von Teil zu Teil zu gewährleisten und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung und Entwicklung liegt: Priorisieren Sie Systeme mit flexibler Programmierung, mehrstufigen Profilen und detaillierter Datenprotokollierung, um experimentelle Präzision und Rückverfolgbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung oder einmaligem Prototyping liegt: Ein Ofen mit grundlegenden digitalen Steuerungen kann die kostengünstigste Lösung sein, da die Anforderung an absolute Wiederholgenauigkeit weniger kritisch ist.

Indem Sie den Automatisierungsgrad an Ihren Zielen ausrichten, stellen Sie sicher, dass der Ofen ein leistungsstarkes und effizientes Werkzeug für Ihre spezifischen Bedürfnisse ist.

Zusammenfassungstabelle:

| Aspekt | Rolle der Automatisierung |

|---|---|

| Steuerung | Verwendet SPS für präzise Kontrolle von Aufheizen, Halten und Abkühlen. |

| Überwachung | Ermöglicht Fernüberwachung und Beaufsichtigung mehrerer Öfen. |

| Wiederholgenauigkeit | Eliminiert menschliche Fehler für konsistente Ergebnisse. |

| Präzision | Führt komplexe thermische Profile genau aus. |

| Rückverfolgbarkeit | Protokolliert Daten für Qualitätssicherung und Validierung. |

Bereit, Ihre thermischen Prozesse mit automatisierter Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere automatisierten Öfen die Effizienz und Zuverlässigkeit Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern