Technisch gesehen kann fast jedes Metall induktiv erhitzt werden, aber die Effizienz variiert dramatisch. Die Frage ist nicht, welche Metalle nicht erhitzt werden können, sondern welche schwer und ineffizient zu erhitzen sind. Die Hauptfaktoren, die die Eignung eines Metalls für die Induktionserwärmung bestimmen, sind seine magnetische Permeabilität und sein elektrischer Widerstand.

Das Kernprinzip, das es zu verstehen gilt, ist: Die Induktionserwärmung beruht auf zwei Phänomenen – magnetischer Hysterese und elektrischem Widerstand. Metalle, die magnetisch sind und einen hohen elektrischen Widerstand aufweisen (wie Kohlenstoffstahl), erwärmen sich außergewöhnlich gut. Metalle, denen eine oder beide dieser Eigenschaften fehlen (wie Aluminium oder Kupfer), können immer noch erwärmt werden, erfordern jedoch mehr Leistung und spezielle Ausrüstung.

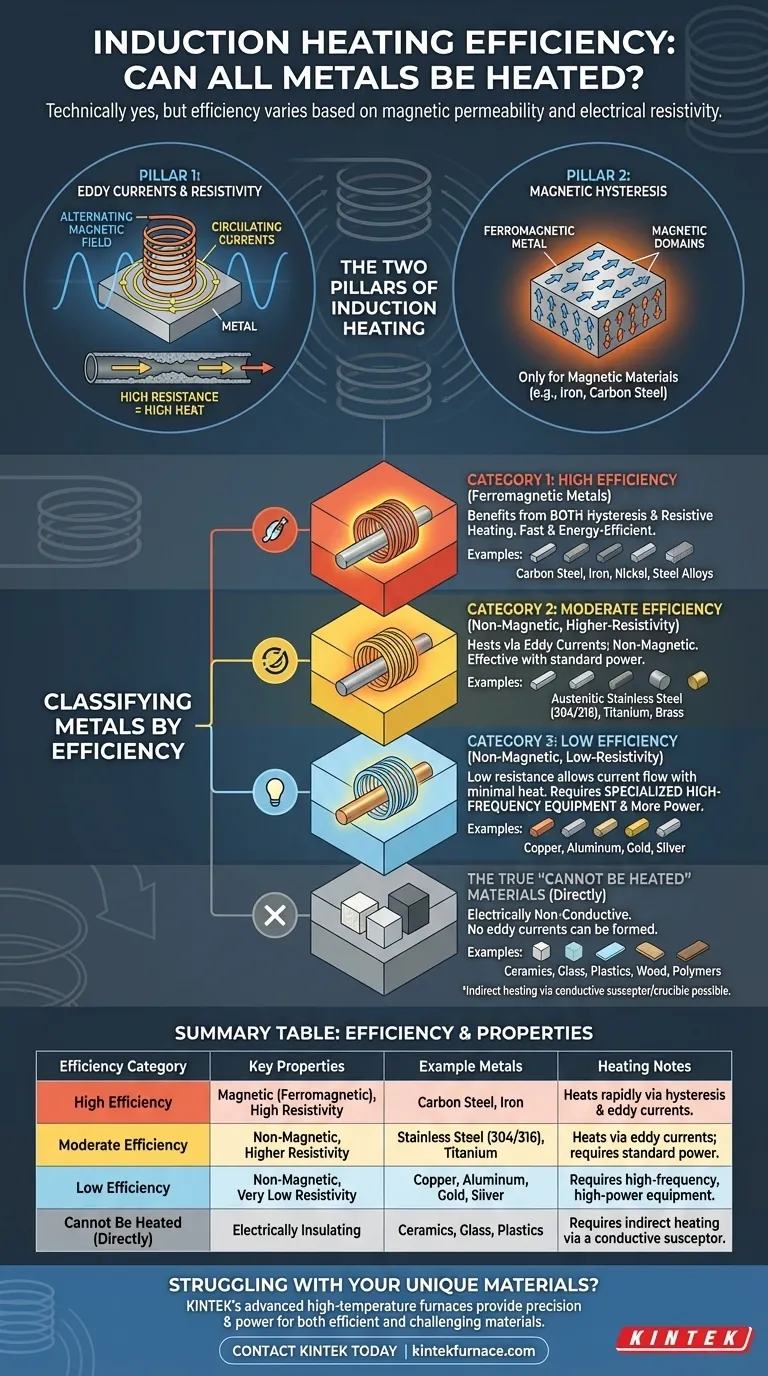

Die zwei Säulen der Induktionserwärmung

Um zu verstehen, warum einige Metalle schwieriger zu erwärmen sind als andere, müssen Sie zunächst die beiden physikalischen Prinzipien verstehen, die dabei wirken.

Säule 1: Wirbelströme und elektrischer Widerstand

Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert es elektrische Ströme im Metall. Diese kreisenden Ströme werden als Wirbelströme bezeichnet.

Während diese Wirbelströme durch das Material fließen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand wandelt die elektrische Energie in Wärme um, ein Phänomen, das als Joule-Erwärmung bekannt ist.

Stellen Sie es sich wie Wasser vor, das durch Rohre fließt. Ein Material mit hohem Widerstand ist wie ein schmales, raues Rohr, das viel Reibung (Wärme) für das hindurchfließende Wasser (Strom) erzeugt. Ein Material mit geringem Widerstand ist wie ein breites, glattes Rohr, durch das Wasser mit sehr geringer Reibung leicht fließt.

Säule 2: Magnetische Hysterese

Dieser zweite Effekt gilt nur für magnetische Materialien, wie Eisen und Kohlenstoffstahl. Diese Materialien bestehen aus winzigen magnetischen Bereichen, den sogenannten Domänen.

Wenn diese magnetischen Domänen dem wechselnden Magnetfeld der Induktionsspule ausgesetzt werden, schalten sie schnell hin und her und versuchen, sich am Feld auszurichten. Diese schnelle innere Reibung erzeugt eine erhebliche Menge an Wärme.

Diese „zusätzliche“ Wärme durch Hysterese macht ferromagnetische Metalle so unglaublich einfach und effizient mit Induktion zu erwärmen. Dieser Effekt hört auf, sobald das Metall über seine Curie-Temperatur erhitzt wird, an dem Punkt, an dem es seine magnetischen Eigenschaften verliert.

Klassifizierung von Metallen nach Induktionseffizienz

Basierend auf diesen beiden Prinzipien können wir Metalle in drei verschiedene Kategorien der Heizeffizienz einteilen.

Kategorie 1: Hohe Effizienz (Ferromagnetische Metalle)

Dies sind die idealen Kandidaten für die Induktionserwärmung. Sie profitieren sowohl von der Hysteresewärme als auch von der Widerstandserwärmung, was den Prozess schnell und energieeffizient macht.

- Beispiele: Kohlenstoffstahl, Eisen, Nickel und viele Stahllegierungen.

Kategorie 2: Mittlere Effizienz (Nicht-magnetische Metalle mit höherem Widerstand)

Diese Metalle sind nicht magnetisch, profitieren also nicht von der Hysteresewärme. Sie weisen jedoch einen relativ hohen elektrischen Widerstand auf, sodass die in ihnen erzeugten Wirbelströme immer noch effektiv Wärme erzeugen.

- Beispiele: Austenitische Edelstähle (wie 304 und 316), Titan und Messing.

Kategorie 3: Geringe Effizienz (Nicht-magnetische Metalle mit geringem Widerstand)

Diese Metalle sind am schwierigsten. Sie sind nicht magnetisch, und ihr sehr geringer elektrischer Widerstand ermöglicht es den Wirbelströmen, sich mit geringem Widerstand zu bewegen, wodurch nur minimale Wärme erzeugt wird.

Das Erhitzen dieser Materialien ist möglich, erfordert jedoch spezielle Induktionsgeräte, die eine höhere Frequenz verwenden. Höhere Frequenzen zwingen die Wirbelströme in einen kleineren Bereich nahe der Oberfläche (den „Skin-Effekt“), wodurch der Erwärmungseffekt konzentriert wird. Dieser Prozess erfordert deutlich mehr Energie als das Erhitzen von Stahl.

- Beispiele: Kupfer, Aluminium, Gold, Silber.

Die wahren „Nicht erhitzbaren“ Materialien

Obwohl fast jedes Metall mit der richtigen Ausrüstung erwärmt werden kann, gibt es eine Materialklasse, die direkt durch Induktion überhaupt nicht erwärmt werden kann.

Elektrisch nicht leitende Materialien

Die Induktionserwärmung beruht im Grunde auf der Induktion eines elektrischen Stroms im Zielmaterial. Wenn ein Material ein elektrischer Isolator ist, können keine Wirbelströme gebildet werden, und daher findet keine Erwärmung statt.

- Beispiele: Keramiken, Glas, Kunststoffe, Holz und Polymere.

Diese Materialien können jedoch indirekt erwärmt werden, indem sie in einen leitfähigen Behälter (wie einen Graphittiegel) gelegt und dann induktiv erhitzt werden. Der Behälter überträgt dann die Wärme durch Leitung und Strahlung auf das nicht leitende Material.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heizmethode hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Kohlenstoffstahl oder Eisen liegt: Induktion ist eine äußerst effiziente, schnelle und präzise Methode.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von nicht-magnetischem Edelstahl oder Titan liegt: Induktion ist eine sehr effektive Lösung, obwohl sie möglicherweise etwas weniger energieeffizient ist als bei Kohlenstoffstahl.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Kupfer oder Aluminium liegt: Induktion ist möglich, erfordert jedoch spezielle Hochfrequenzausrüstung und verbraucht erheblich mehr Energie, was die Betriebskosten erhöht.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Keramiken, Glas oder Polymeren liegt: Eine direkte Induktionserwärmung funktioniert nicht; Sie müssen eine indirekte Methode verwenden, indem Sie einen leitfähigen Suszeptor oder Tiegel erhitzen.

Letztendlich wird der Erfolg eines Materials bei der Induktionserwärmung durch seine grundlegenden elektrischen und magnetischen Eigenschaften bestimmt.

Zusammenfassungstabelle:

| Effizienz-Kategorie | Schlüsseleigenschaften | Beispielmetalle | Heizanmerkungen |

|---|---|---|---|

| Hohe Effizienz | Magnetisch (Ferromagnetisch), Hoher Widerstand | Kohlenstoffstahl, Eisen | Erhitzt sich schnell durch Hysterese & Wirbelströme. |

| Mittlere Effizienz | Nicht-magnetisch, Höherer Widerstand | Edelstahl (304/316), Titan | Erhitzt sich durch Wirbelströme; erfordert Standardleistung. |

| Geringe Effizienz | Nicht-magnetisch, Sehr geringer Widerstand | Kupfer, Aluminium, Gold, Silber | Erfordert Hochfrequenz-, Hochleistungsausrüstung. |

| Nicht direkt erhitzbar | Elektrisch isolierend | Keramiken, Glas, Kunststoffe | Erfordert indirekte Erwärmung über einen leitfähigen Suszeptor. |

Sie haben Schwierigkeiten, die richtige Heizlösung für Ihre einzigartigen Materialien zu finden?

Ob Sie mit hoch effizientem Kohlenstoffstahl oder anspruchsvollen Materialien wie Kupfer und Aluminium arbeiten, die fortschrittlichen Hochtemperaturöfen von KINTEK bieten die Präzision und Leistung, die Sie benötigen. Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir eine vielfältige Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – ergänzt durch starke Tiefanpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie unsere Experten Ihnen helfen, Ihre thermische Verarbeitung zu optimieren. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu entdecken, die Effizienz und Leistung maximiert.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen