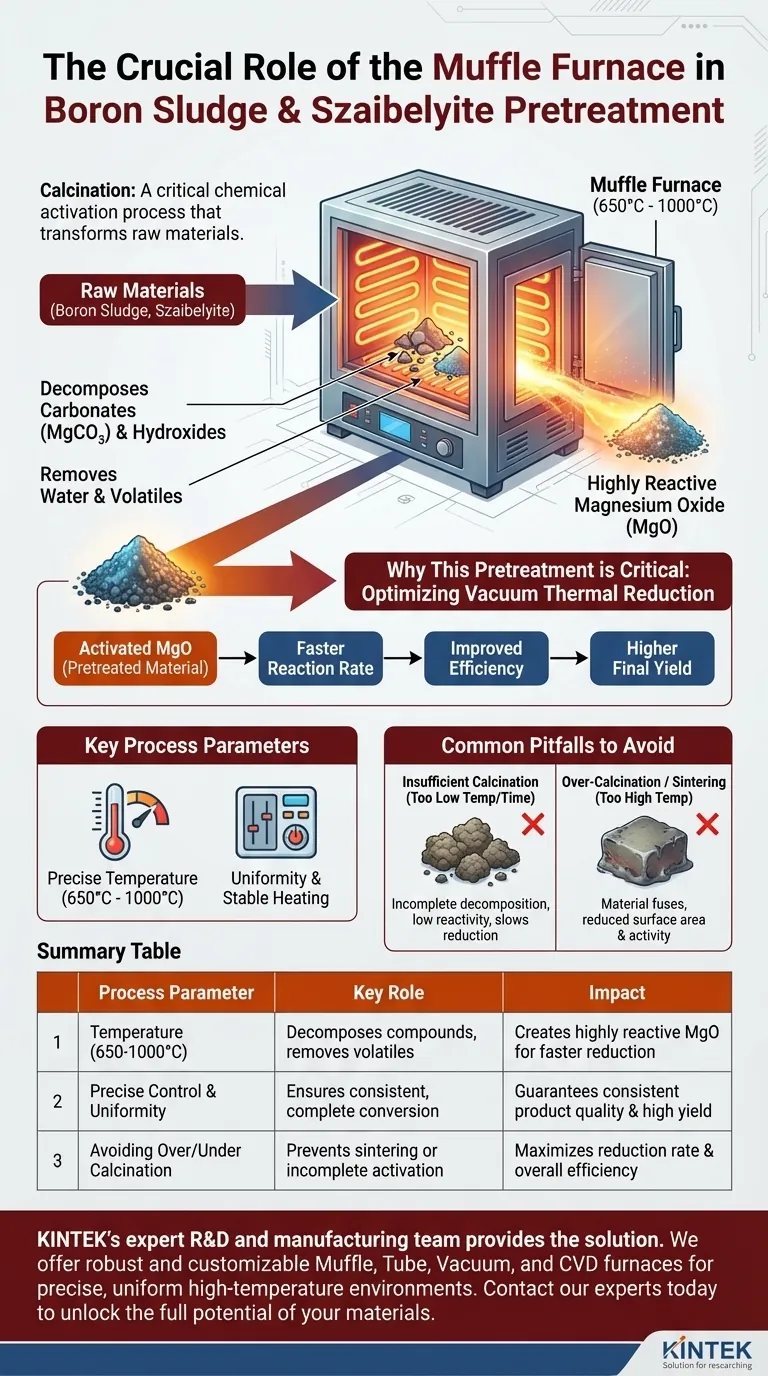

Bei der Vorbehandlung von Bor-Schlamm und Szaibelyit spielt der Kammerwiderstandsofen, oder Muffelofen, die entscheidende Rolle der Kalzinierung. Dieser Prozess nutzt eine präzise kontrollierte Hochtemperaturumgebung (typischerweise 650 °C bis 1000 °C), um Karbonate und Hydroxide zu zersetzen, Kristallwasser zu entfernen und flüchtige Bestandteile aus den Rohmaterialien auszutreiben. Dies transformiert die Materialien grundlegend, um sie für die nächste Verarbeitungsstufe vorzubereiten.

Der Ofen ist nicht einfach nur ein Heizgerät; er ist ein chemischer Reaktor. Sein Hauptzweck ist die Herstellung eines hochreaktiven Magnesiumoxids, das der Schlüssel zur Verbesserung der Geschwindigkeit und der Gesamteffizienz des nachfolgenden Vakuum-Thermoreduktionsprozesses ist.

Die Kernfunktion: Kalzinierung zur chemischen Aktivierung

Das gesamte Ziel der Platzierung von Bor-Schlamm und Szaibelyit in einem Muffelofen ist die Aktivierung der Materialien durch einen Prozess namens Kalzinierung. Dies ist nicht nur eine Reinigung; es geht darum, die chemischen Eigenschaften des Einsatzmaterials grundlegend zu verändern.

Zersetzung unerwünschter Verbindungen

Die Rohmaterialien enthalten stabile Verbindungen wie Magnesiumkarbonat (MgCO₃) und verschiedene Hydroxide. Die hohe Hitze im Ofen liefert die Energie, die benötigt wird, um diese chemischen Bindungen aufzubrechen und sie in einfachere, nützlichere Formen zu zerlegen.

Entfernung von Wasser und flüchtigen Bestandteilen

Während des Erhitzens werden gebundenes Kristallwasser und andere flüchtige Verunreinigungen verdampft und aus dem Material entfernt. Dieser Reinigungsschritt ist unerlässlich, um unerwünschte Nebenreaktionen in späteren Stufen zu verhindern.

Herstellung von hochaktivem Magnesiumoxid

Dies ist das wichtigste Ergebnis. Die Zersetzung der Karbonate und Hydroxide erzeugt Magnesiumoxid (MgO). Die kontrollierten Bedingungen des Kalzinierungsprozesses stellen sicher, dass dieses MgO einen hohen Grad an chemischer Aktivität aufweist, was bedeutet, dass es in nachfolgenden Schritten leichter reagiert.

Warum diese Vorbehandlung entscheidend ist

Der Kalzinierungsschritt existiert nicht isoliert. Er wird speziell durchgeführt, um die nächste, komplexere Stufe des Prozesses zu optimieren: die Vakuum-Thermoreduktion. Ohne ordnungsgemäße Vorbehandlung wird die gesamte Extraktion weitaus weniger effizient.

Vorbereitung auf die Vakuum-Thermoreduktion

Das ultimative Ziel ist die Verwendung eines Reduktionsmittels zur Gewinnung wertvoller Elemente. Das vorbehandelte, aktivierte Material dient als ideales Einsatzmaterial für diese Vakuum-Thermoreduktionsstufe.

Verbesserung der Reduktionsrate und Effizienz

Die hohe chemische Aktivität des während der Kalzinierung erzeugten Magnesiumoxids ist der Schlüssel. Dieses aktivierte MgO reagiert während der Reduktion viel schneller und vollständiger, was die Gesamteffizienz des Prozesses erheblich verbessert.

Sicherstellung einer höheren Endausbeute

Ein effizienterer Reduktionsprozess führt direkt zu einer höheren Ausbeute des gewünschten Endprodukts. Durch die ordnungsgemäße Vorbereitung der Materialien maximieren Sie den Output aus der gleichen Menge an Rohmaterial.

Verständnis der wichtigsten Prozessparameter

Das bloße Erhitzen des Materials reicht nicht aus. Der Erfolg der Kalzinierung hängt vollständig von der präzisen Kontrolle ab, die der Muffelofen bietet.

Die entscheidende Rolle der Temperatur

Der Temperaturbereich von 650 °C bis 1000 °C ist nicht willkürlich. Er wurde sorgfältig so gewählt, dass er hoch genug ist, um die vollständige Zersetzung von Karbonaten und Hydroxiden zu gewährleisten.

Die Bedeutung präziser Kontrolle

Ein Muffelofen bietet eine hochgradig gleichmäßige und stabile Heizumgebung. Dies verhindert lokale Über- oder Untererhitzung und stellt sicher, dass die gesamte Materialcharge gleichmäßig in den gewünschten hochaktiven Zustand umgewandelt wird.

Häufige Fallstricke, die es zu vermeiden gilt

Fehler in der Kalzinierungsstufe können den gesamten Prozess untergraben, was zeigt, warum ein Spezialofen notwendig ist.

Unzureichende Kalzinierung

Wenn die Temperatur zu niedrig oder die Heizzeit zu kurz ist, ist die Zersetzung unvollständig. Dies hinterlässt Verunreinigungen und führt zu einem weniger aktiven MgO, was die Effizienz der thermischen Reduktionsstufe erheblich verlangsamt und reduziert.

Überkalzinierung oder Sintern

Wenn die Temperatur zu hoch ist, können sich die neu gebildeten Magnesiumoxidpartikel miteinander verbinden, ein Prozess, der als Sintern bezeichnet wird. Dies reduziert drastisch die Oberfläche des Materials und seine chemische Aktivität, was den Zweck der Vorbehandlung zunichte macht.

Die richtige Wahl für Ihren Prozess treffen

Die Optimierung der Kalzinierungsstufe bedeutet, Zersetzung und Aktivierung auszubalancieren. Ihr Ziel bestimmt Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialreaktivität liegt: Ihr Ziel ist es, die höchstmögliche Temperatur zu finden, die eine vollständige Zersetzung erreicht, ohne ein Sintern einzuleiten.

- Wenn Ihr Hauptaugenmerk auf der Gesamteffizienz des Prozesses liegt: Erkennen Sie, dass eine ordnungsgemäße Kalzinierung eine direkte Investition in eine schnellere, effektivere und ertragreichere Vakuumreduktionsstufe ist.

- Wenn Ihr Hauptaugenmerk auf der Produktkonsistenz liegt: Nutzen Sie die präzise Temperaturregelung des Muffelofens, um sicherzustellen, dass jede Charge Material nach dem exakt gleichen Standard vorbehandelt wird.

Letztendlich ist die Beherrschung der Kalzinierungsstufe grundlegend, um das volle Potenzial Ihrer Rohmaterialien auszuschöpfen.

Zusammenfassungstabelle:

| Prozessparameter | Schlüsselrolle bei der Vorbehandlung | Auswirkung auf das Endprodukt |

|---|---|---|

| Temperatur (650°C - 1000°C) | Zersetzt Karbonate/Hydroxide; entfernt flüchtige Bestandteile. | Erzeugt hochreaktives MgO für schnellere Reduktion. |

| Präzise Kontrolle & Gleichmäßigkeit | Stellt eine vollständige, gleichmäßige Zersetzung Charge für Charge sicher. | Garantiert gleichbleibende Produktqualität und hohe Endausbeute. |

| Vermeidung von Über-/Unterkalzinierung | Verhindert Sintern oder unvollständige Aktivierung. | Maximiert die Reduktionsrate und die Gesamteffizienz des Prozesses. |

Sind Sie bereit, Ihren Prozess zur Vorbehandlung von Bor-Schlamm und Szaibelyit zu optimieren?

Ein präzise kontrollierter Kalzinierungsschritt ist nicht nur Erhitzen – es ist eine kritische chemische Aktivierung, die den Erfolg und die Effizienz Ihres gesamten Vakuum-Thermoreduktionsbetriebs direkt bestimmt. Die Wahl des richtigen Ofens bedeutet die Wahl höherer Ausbeuten und schnellerer Prozesse.

Das erfahrene F&E- und Fertigungsteam von KINTEK bietet die Lösung. Wir bieten eine Reihe robuster und anpassbarer Muffel-, Rohr-, Vakuum- und CVD-Öfen an, die darauf ausgelegt sind, die präzise, gleichmäßige Hochtemperaturumgebung zu liefern, die Ihr Labor für konsistente, qualitativ hochwertige Ergebnisse benötigt.

Lassen Sie uns besprechen, wie ein KINTEK-Ofen zum Eckpfeiler Ihrer Effizienz werden kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und schöpfen Sie das volle Potenzial Ihrer Materialien aus.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung