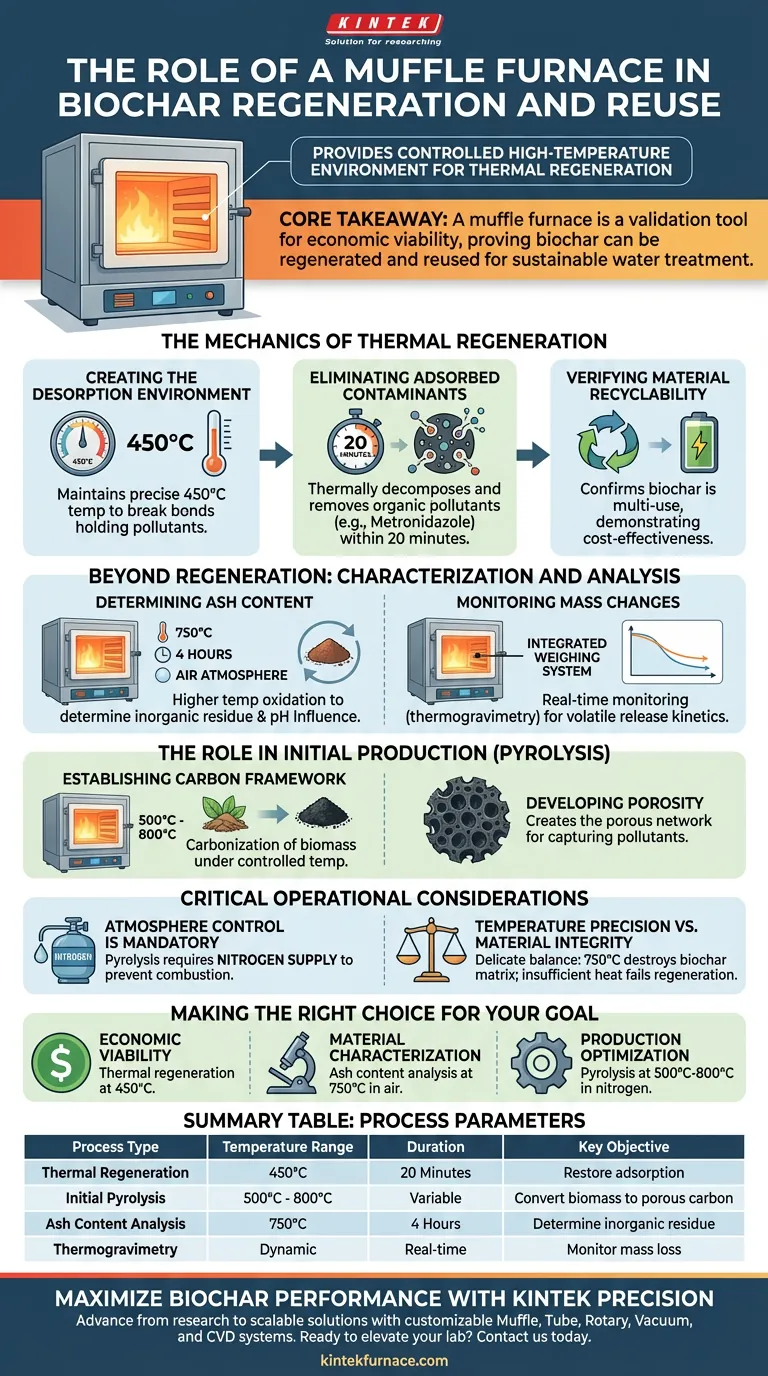

Die Hauptaufgabe eines Muffelofens bei Biokohle-Studien besteht darin, die kontrollierte Hochtemperaturumgebung bereitzustellen, die für die thermische Regeneration erforderlich ist. Insbesondere wird er verwendet, um verbrauchte Biokohle für kurze Zeiträume, z. B. 20 Minuten, auf etwa 450 °C zu erhitzen. Dieser Prozess zersetzt thermisch organische Schadstoffe (wie Metronidazol), die in den Poren der Biokohle eingeschlossen sind, oder desorbiert sie und stellt so effektiv ihre Adsorptionskapazität wieder her.

Kernbotschaft Ein Muffelofen tut mehr als nur Proben zu erhitzen; er dient als Validierungswerkzeug für die wirtschaftliche Rentabilität von Biokohle. Indem nachgewiesen wird, dass Biokohle erfolgreich regeneriert und wiederverwendet statt entsorgt werden kann, demonstrieren Forscher ihr Potenzial für eine nachhaltige, industrielle Wasseraufbereitung.

Die Mechanik der thermischen Regeneration

Schaffung der Desorptionsumgebung

Der Muffelofen ermöglicht es Forschern, eine präzise Temperatur, typischerweise um 450 °C, aufrechtzuerhalten, was für die Regeneration entscheidend ist.

In diesem spezifischen Temperaturbereich werden die Bindungen gebrochen, die organische Schadstoffe an die Biokohle binden.

Entfernung adsorbierter Verunreinigungen

Während einer standardmäßigen 20-minütigen Wärmebehandlung stellt der Ofen die vollständige thermische Zersetzung von Verunreinigungen sicher.

Zum Beispiel werden organische Schadstoffe wie Metronidazol, die in die poröse Struktur der Biokohle adsorbiert wurden, effektiv entfernt.

Überprüfung der Materialwiederverwertbarkeit

Das ultimative Ziel dieses Prozesses ist es, zu bestätigen, dass die Biokohle für mehrere Zyklen verwendet werden kann.

Eine erfolgreiche Regeneration im Ofen beweist, dass das Material nicht nur einmal verwendet werden muss, was ein wichtiger Faktor bei der Bewertung seiner Kosteneffizienz für die Industrie ist.

Über die Regeneration hinaus: Charakterisierung und Analyse

Während die Regeneration der Hauptfokus von Wiederverwendungsstudien ist, wird der Muffelofen auch zur Charakterisierung der Grundeigenschaften des Materials verwendet.

Bestimmung des Aschegehalts

Um die Zusammensetzung der Biokohle zu verstehen, erhitzen Forscher Proben auf viel höhere Temperaturen, typischerweise 750 °C, für längere Zeiträume (z. B. 4 Stunden).

Dieser Prozess findet in einer Luftatmosphäre statt, um alle organischen Bestandteile vollständig zu oxidieren und zu verflüchtigen.

Der verbleibende anorganische Rückstand stellt den Aschegehalt dar, ein kritischer Indikator, der den pH-Wert der Biokohle und ihre elektrostatische Wechselwirkung mit Wasser beeinflusst.

Überwachung von Massenänderungen

Wenn ein Muffelofen mit einem integrierten Wägesystem ausgestattet ist, kann er eine thermogravimetrische Analyse durchführen.

Dies ermöglicht die Echtzeit-Überwachung der Probenmasse während des Erhitzens.

Forscher verwenden diese Daten, um die Kinetik der flüchtigen Freisetzung zu charakterisieren und so die optimalen Haltezeiten zu ermitteln, die für eine gleichbleibende Biokohlequalität erforderlich sind.

Die Rolle bei der anfänglichen Produktion (Pyrolyse)

Bevor Biokohle regeneriert werden kann, muss sie korrekt synthetisiert werden, ein Prozess, der oft in derselben Ofenausrüstung durchgeführt wird.

Aufbau des Kohlenstoffgerüsts

Der Ofen liefert Temperaturen im Bereich von 500 °C bis 800 °C, um die Karbonisierung von Biomasse wie Baumwollabfällen oder Hülsenfrüchten zu ermöglichen.

Diese thermische Zersetzung entfernt flüchtige Bestandteile und baut das feste Kohlenstoffgerüst auf.

Entwicklung der Porosität

Durch Aufrechterhaltung dieser Temperaturen verwandelt der Ofen Rohbiomasse in eine strukturreiche Poren.

Dieses Porennetzwerk ist die Grundlage für die Fähigkeit der Biokohle, Schadstoffe überhaupt erst einzufangen.

Kritische Betriebsaspekte

Atmosphärenkontrolle ist zwingend erforderlich

Bei der Herstellung oder Regeneration von Biokohle bestimmt die Atmosphäre im Ofen das Ergebnis.

Für die Pyrolyse (Herstellung) ist eine Stickstoffzufuhr entscheidend, um Sauerstoff zu verdrängen und eine anaerobe Umgebung zu schaffen.

Ohne diesen Ausschluss von Sauerstoff würde die Biomasse einfach einer Verbrennung (verbrennen) unterliegen, anstatt sich in porösen Kohlenstoff umzuwandeln.

Temperaturpräzision vs. Materialintegrität

Es gibt einen feinen Kompromiss zwischen der Entfernung von Verunreinigungen und der Zerstörung des Materials.

Zu aggressives Erhitzen (z. B. Erreichen von Temperaturen für die Aschegehaltsanalyse von 750 °C während eines Regenerationsversuchs) zerstört die Biokohle-Matrix.

Umgekehrt wird bei unzureichender Hitze die adsorbierte Schadstoffe nicht zersetzt, wodurch der "Regenerationszyklus" unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Muffelofens in der Biokohle-Forschung erfordert die Abstimmung Ihres thermischen Protokolls mit Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Rentabilität liegt: Priorisieren Sie die Prüfung der thermischen Regeneration bei 450 °C, um nachzuweisen, dass das Material für mehrere Wasseraufbereitungszyklen recycelt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Verwenden Sie Hochtemperatur-Oxidation (750 °C in Luft), um den Aschegehalt und die Zusammensetzung des anorganischen Rückstands zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Produktionsoptimierung liegt: Stellen Sie sicher, dass Ihr Ofen kontrollierte atmosphärische Bedingungen (Stickstoffspülung) unterstützt, um eine Verbrennung während der Pyrolysephase von 500 °C – 800 °C zu verhindern.

Die Beherrschung des Muffelofens ermöglicht es Ihnen, die Lücke zwischen theoretischer Materialherstellung und praktischen, skalierbaren Umweltlösungen zu schließen.

Zusammenfassungstabelle:

| Prozesstyp | Temperaturbereich | Dauer | Schlüsselziel |

|---|---|---|---|

| Thermische Regeneration | 450°C | 20 Minuten | Adsorption wiederherstellen durch Entfernung organischer Schadstoffe |

| Anfängliche Pyrolyse | 500°C - 800°C | Variabel | Biomasse in poröses Kohlenstoffgerüst umwandeln |

| Aschegehaltsanalyse | 750°C | 4 Stunden | Anorganischen Rückstand und Einfluss auf den pH-Wert bestimmen |

| Thermogravimetrie | Dynamisch | Echtzeit | Massenverlust und Kinetik der flüchtigen Freisetzung überwachen |

Maximieren Sie die Biokohle-Leistung mit KINTEK Präzision

Gehen Sie mit KINTEKs fortschrittlicher thermischer Technologie von theoretischer Forschung zu skalierbaren Umweltlösungen über. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Biokohle-Pyrolyse und -Regeneration zu erfüllen.

Ob Sie die wirtschaftliche Rentabilität bei 450 °C überprüfen oder Hochtemperatur-Ascheanalysen bei 750 °C durchführen, unsere Öfen bieten die atmosphärische Kontrolle und Temperaturpräzision, die notwendig sind, um Ihr Kohlenstoffgerüst zu schützen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Heizlösung zu finden.

Visuelle Anleitung

Referenzen

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie werden ein Muffelofen und ein Keramiktiegel für MoO3 verwendet? Beherrschen Sie die Synthese von hochreinem Material noch heute

- Was ist das primäre Prinzip eines Muffelofens? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung Ihrer Materialien

- Was macht einen digitalen Muffelofen für Hochtemperaturanwendungen unverzichtbar? Entdecken Sie Präzision und Reinheit für Ihr Labor

- Wie unterstützen elektrische Öfen die ökologische Nachhaltigkeit? Erreichen Sie Null Emissionen vor Ort & umweltfreundliche Fertigung

- Was ist wichtig bei der Kammergröße von Muffelöfen? Gewährleisten Sie präzises Heizen mit der richtigen Zone

- Warum ist ein Hochtemperatur-Sinterofen für HAp-Gerüste unerlässlich? Beherrschen Sie die Festigkeit und Integrität von Hydroxylapatit

- Wie gewährleistet ein Hochtemperatur-Muffelofen Präzision bei der Erforschung von Phasentransformationen von Manganerz?

- Welche Softwarefunktionen sollten bei der Auswahl eines Muffelofens berücksichtigt werden? Optimieren Sie Ihre thermischen Prozesse mit Präzision